逆向工程与三维打印相结合的创新设计研究*

□ 高志华 □ 郭君扬 □ 潘春生

1.河南工业职业技术学院 机械工程学院 河南南阳 473009 2.河南省材料成形装备智能技术工程研究中心 河南南阳 473009 3.卧龙电气南阳防爆集团股份有限公司 河南南阳 473008

1 研究背景

逆向工程和三维打印相结合,是实现产品创新设计的重要技术手段,目前已经被广泛应用于家用电器、汽车、航空、模具、工业设计等领域。逆向工程和三维打印相结合,推动了工业技术的发展[1-2],其工作流程如图1所示。

▲图1 逆向工程和三维打印相结合工作流程

车载吸尘器如图2所示,这一产品外观时尚,随车携带方便。使用时,将吸尘器的电源插头插入汽车点烟器插座,启动吸尘器电源开关,即可操作使用。车载吸尘器可广泛用于汽车、游船等移动设备的除尘。使用中发现,车载吸尘器电源导线虽然长达3 m,但是应用于汽车后备箱却仍不方便。而且虽然附有鸭嘴短管,可用于清除汽车内夹角及缝隙处的灰尘杂物,但是由于本身结构的原因,鸭嘴短管开口较大,小缝隙不能彻底清洁。加之鸭嘴短管为硬塑料管,无法弯曲,不能深入设备内部进行吸尘。

▲图2 车载吸尘器

笔者将逆向工程和三维打印相结合,对车载吸尘器进行创新设计,在原鸭嘴短管的基础上,设计了不同规格尺寸的接头,用于连接不同直径的软管,实现小缝隙处的清洁。采用聚乳酸工程塑料,利用熔融沉积模型三维打印设备将接头制造出,装配后进行性能试验,达到提升产品性能、进一步满足市场需求的目的。

创新设计流程为:① 原车载吸尘器三维轮廓数据扫描;② 三维轮廓数据处理;③ 三维模型重构;④ 具体创新设计;⑤ 三维打印样件;⑥ 装配。

2 数据扫描

利用三维扫描设备采集车载吸尘器的三维轮廓,获得车载吸尘器的轮廓数据,这些数据以点的形式体现,称为点云。采集点云的质量决定了后续重构实体模型的质量和效率。笔者使用Win3DD单目三维激光扫描仪,利用转盘实现车载吸尘器正反面扫描,然后通过自动拼接的方法获取车载吸尘器的三维轮廓数据。数据扫描如图3所示,三维轮廓数据如图4所示。

▲图3 数据扫描

▲图4 三维轮廓数据

三维激光扫描仪受到光反射性能的影响,对黑色及透明材料等反光物体扫描效果差,需要喷涂显像剂才能进行较好的扫描。观察发现,车载吸尘器表面为塑料材质,光滑处会反射光线,影响扫描效果。因此喷涂一层显像剂,并借助橡皮泥、转盘等进行扫描。

进行扫描之前,还需要在车载吸尘器表面上粘贴一些标志点,以保证三维激光扫描仪多角度扫描后利用公共标志点进行自动拼接,从而获得车载吸尘器的整体轮廓数据[3-4]。扫描时,通过上下面都具有旋转功能的转盘来旋转车载吸尘器。在转盘上也粘贴一些标志点,这样可以减少车载吸尘器表面标志点的数量,提高扫描的效率。扫描完车载吸尘器的上表面数据后,将车载吸尘器从转盘上取下,翻转转盘,同时将车载吸尘器翻转,扫描下表面。通过车载吸尘器上粘贴的标志点完成自动拼接过程,直到整个车载吸尘器的表面数据扫描完成,获得完整的车载吸尘器三维轮廓数据。

3 数据处理

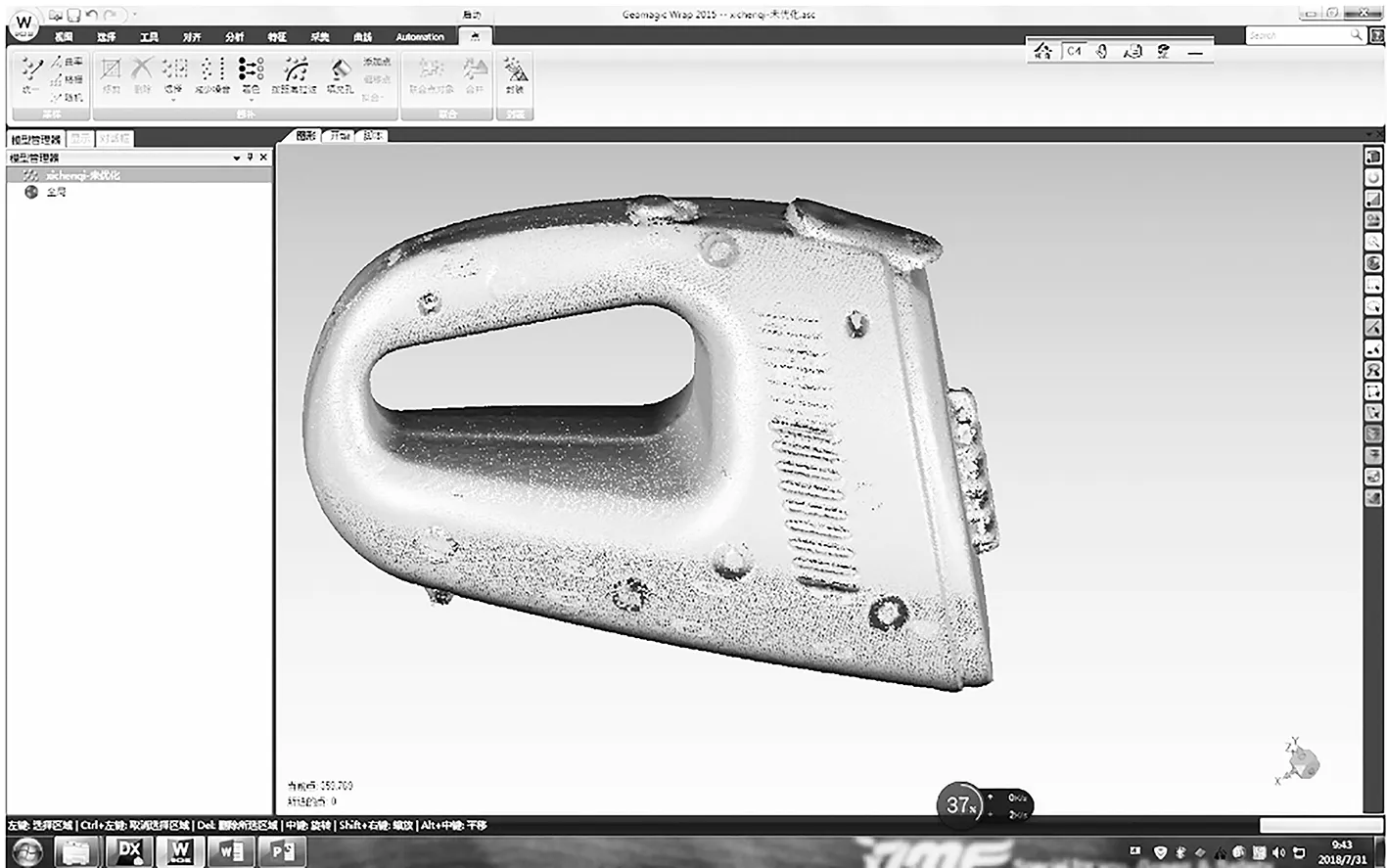

经过三维激光扫描仪获得的车载吸尘器整体点云数据,可能会由于扫描仪振动等原因产生噪声点、杂点等,需要进行数据处理,否则会影响重构建模的精度和速度。Geomagic Wrap是一款数据处理软件,主要功能包括杂点去除、噪声平滑处理、数据简化、孔洞填补、网格医生等[5]。软件完成扫描点云数据到三角面片的转换过程后,将三角面片保存为.STL格式文件,即可导入逆向设计软件进行三维模型重构。数据处理后车载吸尘器三角面片模型如图5所示。

▲图5 三角面片模型

4 模型重构

4.1 重构前处理

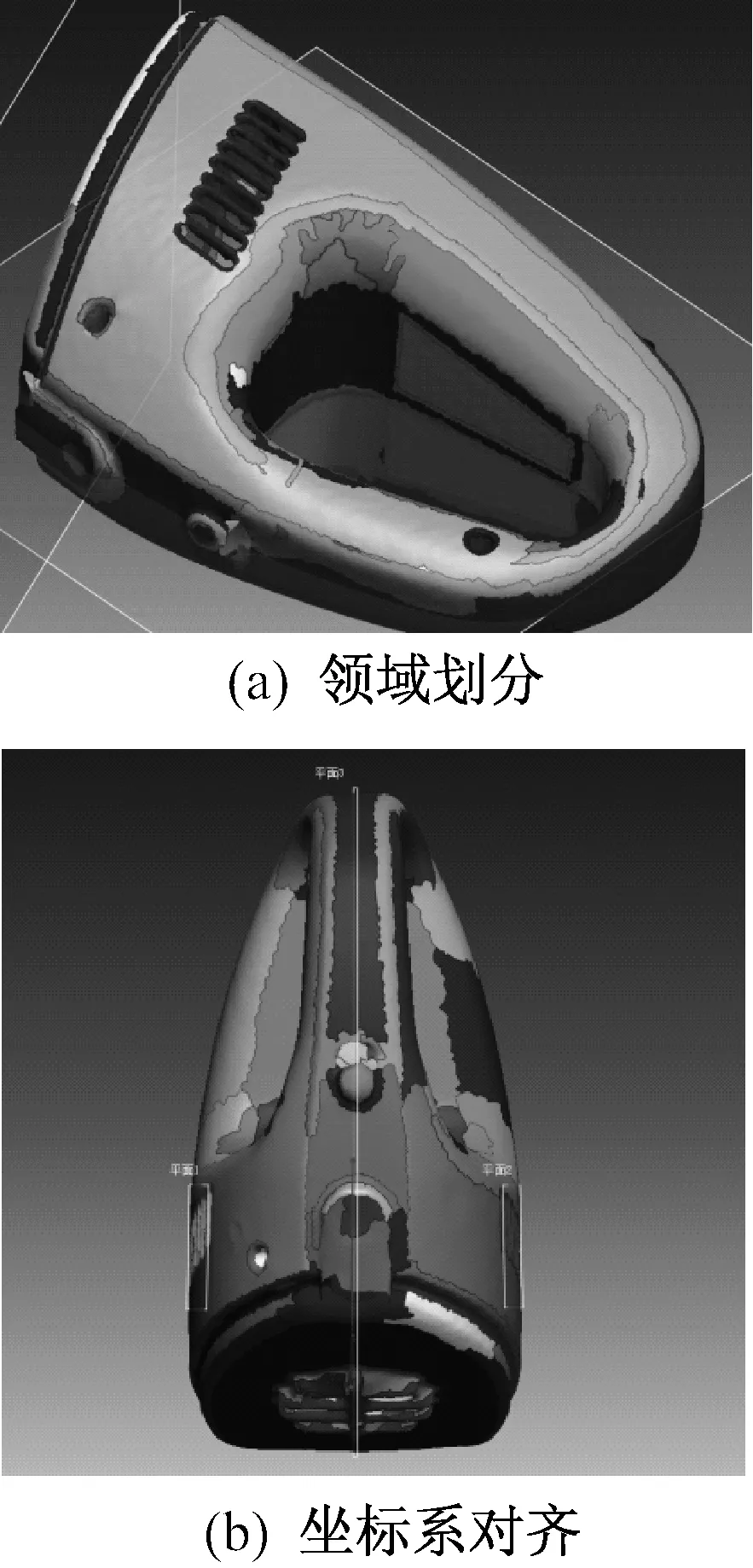

对于经数据处理后的车载吸尘器三角面片模型,需要进行模型重构前处理,如图6所示。重构的参数化实体模型需要满足光顺性和精度要求。Geomagic Design X是一款专业的参数化逆向建模软件,可以与其它三维软件进行无缝对接,非常适合工业零部件的逆向设计[6]。

▲图6 模型重构前处理

Geomagic DesignX软件特有的领域组划分功能能够使三角面片模型快速拟合,根据导入模型的几何形状自动划分不同的区域,并以颜色区分平面、规则面和自由曲面,进而拟合曲面[7-8]。为了便于后续特征建模,以及与其它三维软件无缝协作,需要将导入的三角面片数据对齐,创建工件坐标系。分析车载吸尘器模型的特征,选择底面作为XY平面,绘制与底面垂直的YZ平面,进行坐标系对齐。

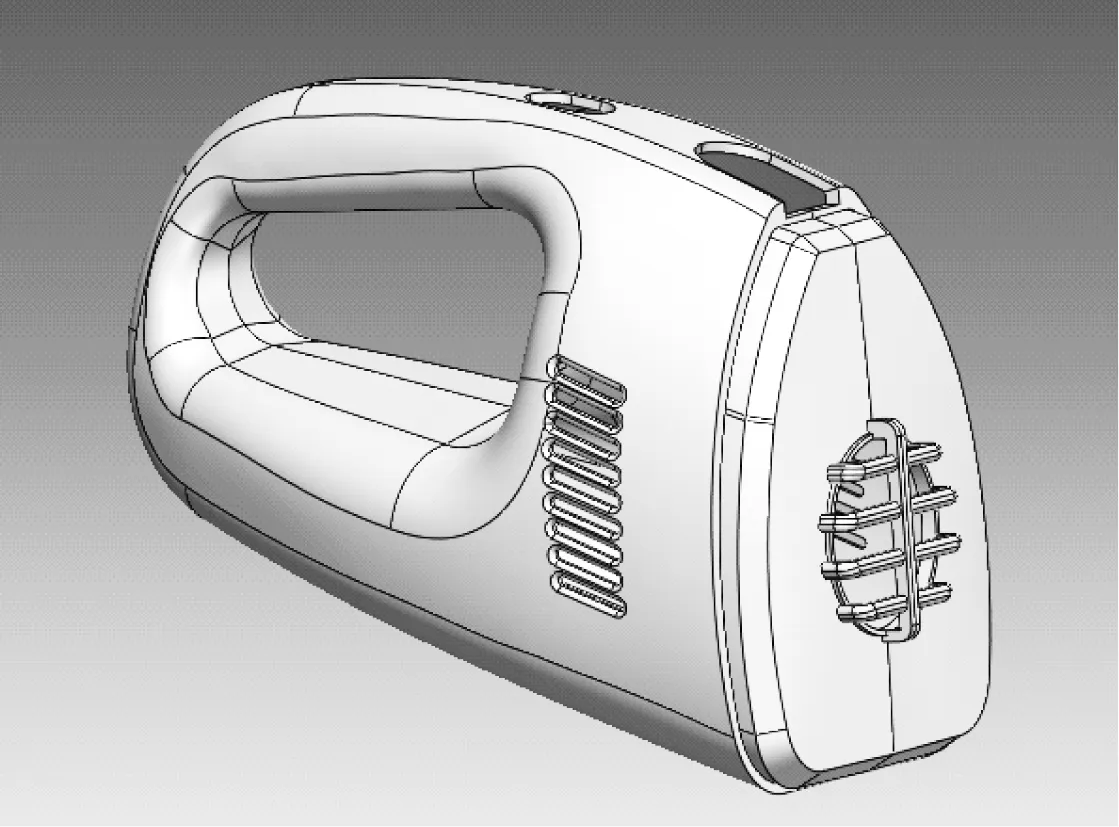

4.2 模型重构

由于车载吸尘器是镜像对称结构,因此只需要重构1/2,再通过镜像功能即可得到整体结构。通过领域划分,利用曲面拟合命令拟合车载吸尘器的外表面,再通过剪切曲面、延长曲面等命令,得到1/2整体特征,并缝合实体。利用变化倒圆角功能构建车载吸尘器的提手部分特征,利用面片草图、拉伸曲面、阵列、移动面、布尔运算等命令构建车载吸尘器的接口和吸风口等特征,最后通过缝合命令获得三维实体。车载吸尘器模型重构结果如图7所示。

▲图7 模型重构结果

4.3 重构精度检测

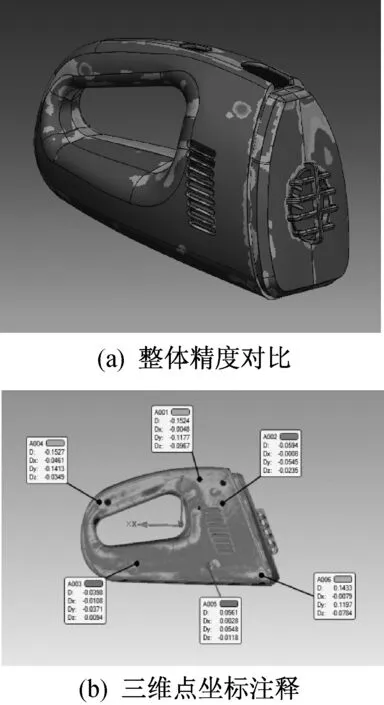

利用Geomagic Control三维自动化检测软件,可以对比三维计算机辅助设计模型与扫描数据之间二维特征和三维特征的精度,并生成检测报告,工业上主要用于检测加工后零件产品扫描数据与原始模型之间的尺寸和几何形状误差。笔者对比逆向重构生成的实体数据和扫描的原始数据,以检测逆向重构的模型精度是否合格,如图8所示。

▲图8 模型精度检测

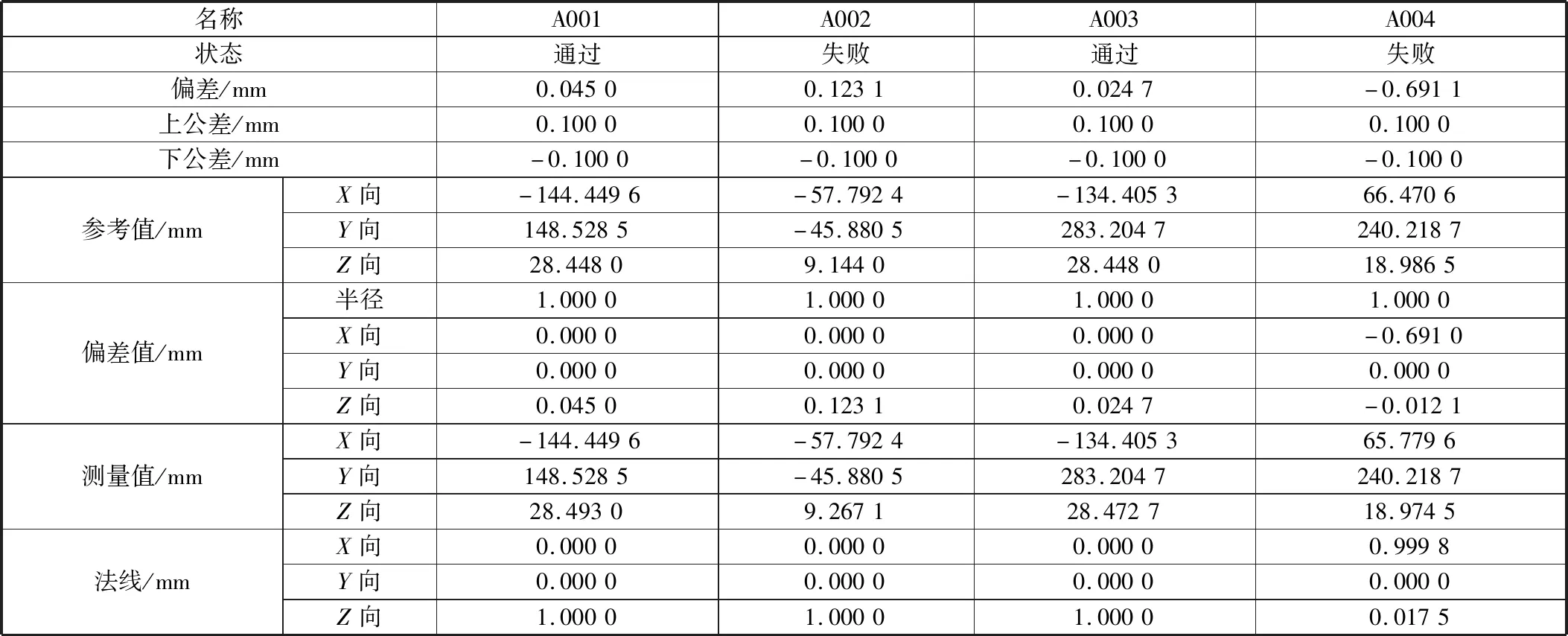

在软件中分别导入处理后的车载吸尘器点云数据和逆向重构完成的三维实体模型,将点云数据设为参考对象,将实体模型设为测试对象,通过最佳拟合对齐命令,对齐坐标系,设置允许的公差为±0.1mm。整体精度对比时,色标部分表示误差在公差允许的范围内。同时可以在三维对比图上进行三维点坐标注释,并在页面下方显示出各注释点的误差,见表1。

表1 注释点误差

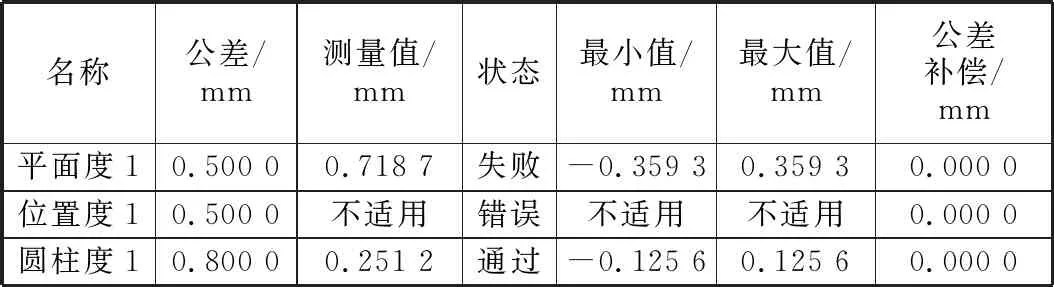

可以在参考模型上创建几何公差,对比实体模型与原始点云数据的几何误差,如图9和表2所示。通过对比可知,车载吸尘器上表面的轮廓度误差合格,底面的平面度误差超差。

▲图9 几何误差对比

表2 几何误差

5 具体创新设计

车载吸尘器创新设计如图10所示。为了解决车载吸尘器电源线长度不足的问题,在车载吸尘器底部设计凹槽电池仓。为保证电池的紧固,在电池仓中设计隔板与电池定位槽,保证电池的横向固定与定位。设计电池盖,保证电池仓内的电池方便取出,不易掉落。同时设计新型鸭嘴短管,鸭嘴短管开口小,可以用于清除车内夹角及小缝隙处的灰尘杂物。

▲图10 创新设计

测量车载吸尘器接口尺寸,设计两种不同直径的软管接头,将设计的接头模型转换为.STL格式文件后,导入Cura切片软件进行切片,利用三维模型的二维层片轮廓生成加工程序,使用熔融沉积模型桌面三维打印机,应用逐层叠加的方式实现普通精度的三维实体制造,打印时间为1.25 h。打印的两种尺寸软管接头如图11所示,与原车载吸尘器装配后的整体效果如图12所示。

▲图11 三维打印软管接头

▲图12 装配整体效果

6 结束语

笔者将逆向工程和三维打印相结合,实现产品创新设计,效率高,速度快,能够缩短产品研发周期,在机械设计行业具有广泛的应用价值[9-10]。笔者以车载吸尘器为例,将逆向工程和三维打印相结合进行创新设计和制造,为后续的产品再制造提供了数据支持。如果生产的零件是小批量产品,那么不需要开模具,可以利用三维打印的方式直接制作产品,能够缩短产品改型与创新设计的周期,更好地满足用户需求。