动力总成与车身合装随行小车安装与使用

代恩涛

摘 要:本文论述了以PLC西门子系列S7-200SMART为控制核心。用倍加福接近开关和施耐德行程开关做数字量输入信号采集,用电磁阀和继电器做输出执行元件,在汽车厂自动输送线高工位装配发动机时,操作人员可以站立和坐在随行小车上完成装配作业,操作简单,故障率低。

关键词:自主设计安装;同步随行;投入成本低

1 设计的思路与分析

汽车主机厂发动机合装工位属于高工位,采用AGV与底盘吊具同步运行,操作人员在高平台上完成发动机减震和悬置安装后,需要蹲着安装制动油管,人机工程设计不合理,装配人员跟不上输送线运行节拍,导致生产线断续停线,同时增加了员工劳动强度。针对此瓶颈自主设计一个跟底盘输送线同步运行的随行小车,操作人员可以站立和坐在随行小车上完成装配作业,提高工作效率,降低装配人员的劳动强度。

1.1 设计思路

自主设计制作具有导向功能的小车,防止小车左右摆动及报臂夹具,用工字鋼做轨道。

移栽小车自动前进随行:碰到原点行程开关后停止等待,当输送线车身吊具臂同时遮挡三个接近开关后,PLC输出信号给抱臂气缸电磁阀,使气缸动作,抱紧吊具臂,同时电磁离合器打开,使小车和驱动电机分离,小车在吊具的推力下同输送线同步前进。

自动后退:在安装完成后,操作人员按一下返回按钮,气缸抱臂打开,电磁离合器闭合,电机驱动小车向原点方向返回有两种情况:(1)在返回途中第一个接近开关感应到下一吊具臂使小车停止,当三个都碰到时气缸抱臂加紧。(2)碰到原点行程开关后,电机停止,小车等待下一吊具过来。

安全报警:(1)在小车运行轨道末端安装两个行程开关,当碰到第一个行程开关使小车蜂鸣器报警,提醒操作人员装配加快速度,当碰到第二个行程开关时,小车气缸抱臂自动打开,并跟输送线联锁,使输送线停止运行。(2)在随行过程中三个接近开关有一个没有信号,小车报警,输送线停止运行。

1.2 设计分析

随行移栽小车的难点在于调试,软件程序的编写相对来说简单一些,调试时由于吊具臂跟小车接近开关的距离不一样,为了避免误信号,所以要采用三个接近开关通过批量验证找一个合适的距离固定。还要把所有安全因数考虑到位,防止小车抱臂卡死,造成生产线停线。

2 方案选择

方案一:随行小车返回采用无动力人工推回。优点:故障率低,降低成本。缺点:增加操作人员劳动强度。

方案二:移栽小车返回采用带电磁离合器的电机驱动自动返回。优点:设备自动化,降低操作人员劳动强度,提高员工满意度。缺点:成本增加。

综合设计要求考虑,所有的设备都是为人服务的,设备要达到最大的利用率,设备投入使用后对使用者帮助要大,同时需要让使用者操作方便,所以我选择了方案二进行设计与实现。

3 器件选择

3.1 主要的器件选择

3.1.1 控制系统选择方案

方案一:采用继电器控制系统,使用继电器联锁、互锁硬接线方式完成既定逻辑控制。优点:节省成本。缺点:接连多、触点多、结构复杂,出现故障不容易恢复。

方案二:采用西门子S7-200SMART做控制系统,通过软件编程控制。优点:方便改变逻辑控制,连线少、体积小、方便可靠,故障率低。缺点:成本比继电器控制高一点。由于需要保证生产稼动率,发生故障如果不能及时解决一是影响稼动率;二是大大增加了公司生产成本。综合分析决定采用方案二。

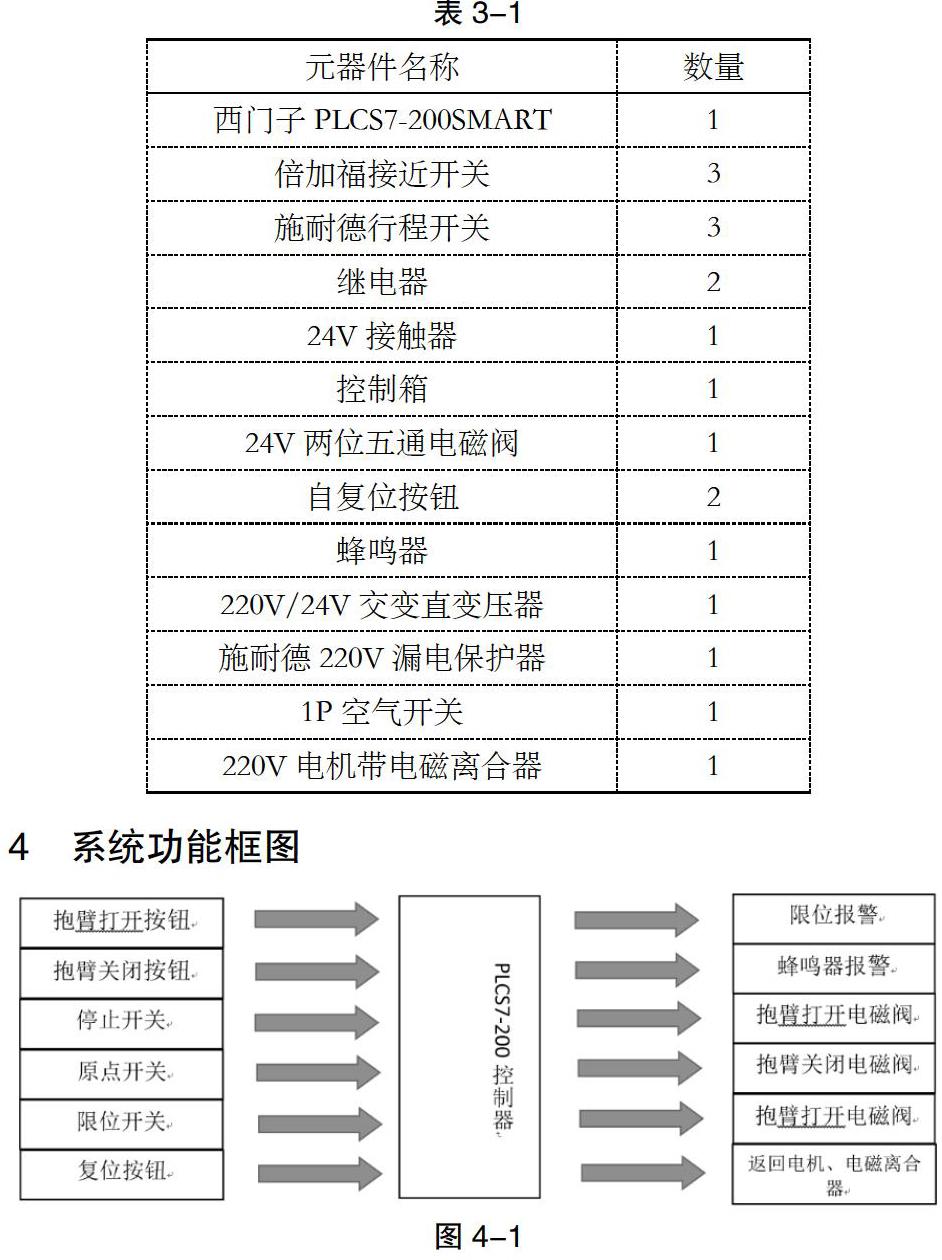

3.2 电气元器件明细表

4 系统功能框图

5 单元电路设计

5.1 编程软件

西门子S7-200 Smart PLC编程软件是STEP 7-MicroWIN SMART,此软件为免费版,可以自由下载!

6 小车制作

7 控制电路图

8 程序设计流程图

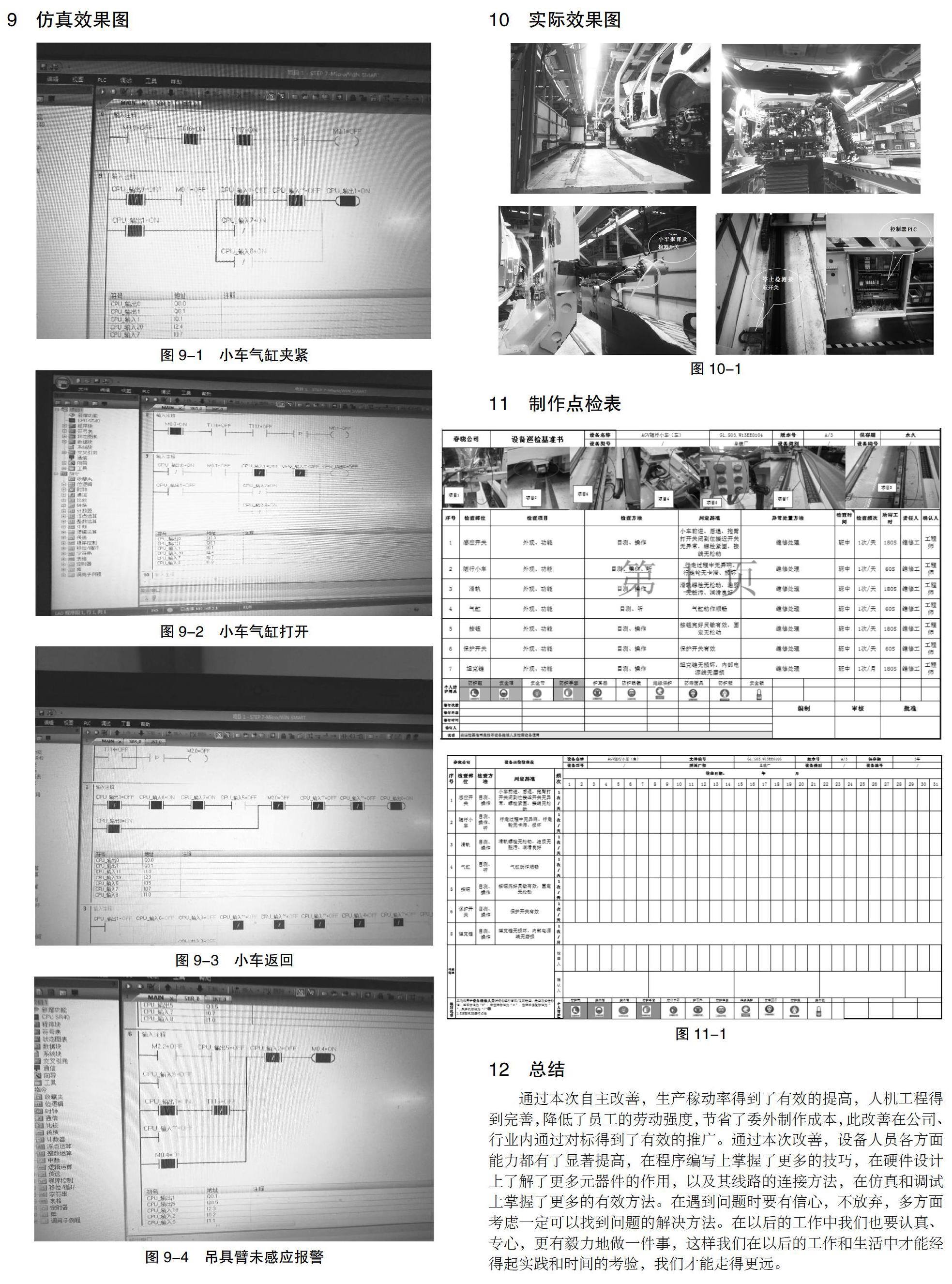

9 仿真效果图

10 实际效果图

11 制作点检表

12 总结

通过本次自主改善,生产稼动率得到了有效的提高,人机工程得到完善,降低了员工的劳动强度,节省了委外制作成本,此改善在公司、行业内通过对标得到了有效的推广。通过本次改善,设备人员各方面能力都有了显著提高,在程序编写上掌握了更多的技巧,在硬件设计上了解了更多元器件的作用,以及其线路的连接方法,在仿真和调试上掌握了更多的有效方法。在遇到问题时要有信心,不放弃,多方面考虑一定可以找到问题的解决方法。在以后的工作中我们也要认真、专心,更有毅力地做一件事,这样我们在以后的工作和生活中才能经得起实践和时间的考验,我们才能走得更远。