快速凝固制备铸态B2型Zr-Co-Al合金的微观结构和力学性能

黄 斌,武俊霞,孟凡莹,何 叶,高亮明,李培友

(陕西理工大学材料科学与工程学院,汉中 723001)

0 引 言

B2型合金由于晶体结构相对简单,在室温下原子有序排列,滑移系数量受到限制,因此表现出较低的延展性[1]。通过添加一些微量合金元素改变微观结构,或者在压缩过程中诱发马氏体相变[1-4],可以提高B2型合金的强度与延展性。B2型Zr-Co合金具有优异的储氢性能[2],并且在很宽的温度范围内具有反常塑性[5],因此近年来引起了材料研究者的关注。Zr-Co合金在强度提高的条件下,其延展性一般会下降,这主要是由于合金中第二相含量增加,基体B2相含量减少造成的[6-9]。MATSDA等[10]研究发现,用镍代替Zr-Co合金中的一部分钴可以显著提高合金的抗拉强度和断后伸长率,其中Zr50Co39Ni11合金的断后伸长率较高,约为23%。在Zr-Co合金中添加钯、铜、钛等元素可改变合金的相组成,从而提高合金的强度和延展性[11-12]。铝取代部分钴元素制备的富锆基Zr-Co-Al大块非晶合金具有优异的耐腐蚀性能和较高的强度[13],由此推测,在Zr-Co合金中添加铝元素也可提高合金的强度和耐腐蚀性能。目前有关B2型Zr-Co-Al合金组织与性能的研究较少。为了进一步提高B2型Zr50Co50合金的强度,并保持其良好的延展性,作者在Zr50Co50合金中添加少量铝元素,采用快速凝固技术制备Zr49Co49Al2、Zr48Co48Al4、Zr47Co47Al6合金棒,研究了合金的物相组成、显微组织以及力学性能,并分析了不同铝含量合金在压缩后的裂纹萌生和扩展机理。研究结果可为Zr-Co-Al合金的工程应用提供参考。

1 试样制备与试验方法

以纯度不低于99.9%的锆、钴、铝金属制备名义成分(原子分数/%)为Zr49Co49Al2、Zr48Co48Al4、Zr47Co47Al6的合金。采用磁控钨极熔炼炉在高纯氩气保护气氛下熔炼合金,真空度为3×10-3Pa,由于钴金属的熔点高,故需熔炼5次以上以保证化学成分的均匀性。由于铝金属的熔点较低,在第一次熔炼过程中将铝块放置在坩埚底部。熔炼结束后将合金锭放在真空吸铸坩埚中再次熔化,在压力差作用下将合金熔体快速吸入水冷铜模中,得到直径为3 mm、长度为50 mm的合金棒,计算得到合金的冷却速率高达111 K·s-1[14]。

采用低速金属锯在合金棒上切割出金相试样,经研磨、抛光,用由体积比为1…4…5的HF、HNO3、H2O组成的溶液腐蚀后,采用EPIPHOT300U型倒置光学显微镜(OM)观察显微组织。用Rigaku D-max-2550型X射线衍射仪(XRD)分析合金的物相组成,测试电压为30 kV,测试电流为30 mA,采用铜钯,Kα射线,测试范围为20°90°。在合金棒上截取尺寸为φ3 mm×5 mm的压缩试样,采用CMT5105型电子试验机在室温下进行单轴压缩试验,应变速率为2.5×10-4s-1。试验结束后,采用JSM 6390LV型扫描电镜(SEM)观察压缩试样的断口形貌。

2 试验结果与讨论

2.1 物相组成与显微组织

由图1可以看出,不同试验合金均由具有简单立方结构的B2 ZrCo相组成,铝含量的增加不会改变合金的物相组成。根据布拉格方程可以计算晶面间距,该方程表达式为

2dsinθ=λ

(1)

式中:d为晶面间距;θ为半衍射角;λ为Ka射线的波长,取0.154 06 nm。

图1 不同试验合金的XRD谱Fig.1 XRD patterns of different test alloys

由XRD谱得到Zr49Co49Al2合金、Zr48Co48Al4合金和Zr47Co47Al6合金(110)晶面的衍射角分别为39.657°,39.520°和39.435°,可知随着铝含量的增加,衍射角减小,相应的晶面间距增大。由式(1)计算得到Zr49Co49Al2合金、Zr48Co48Al4合金和Zr47Co47Al6合金中ZrCo相(110)晶面间距分别为0.227 1,0.227 8,0.228 3 nm,均大于理论晶面间距dr(0.224 9 nm)[9]。晶面间距变化率Δd的计算公式为

(2)

计算得到Zr49Co49Al2合金、Zr48Co48Al4合金和Zr47Co47Al6合金(110)晶面间距变化率分别为0.97%,1.31%,1.52%。综上可知,随着铝含量的增加,合金的(110)晶面间距及其变化率均增加,且晶面间距变化率均较小。

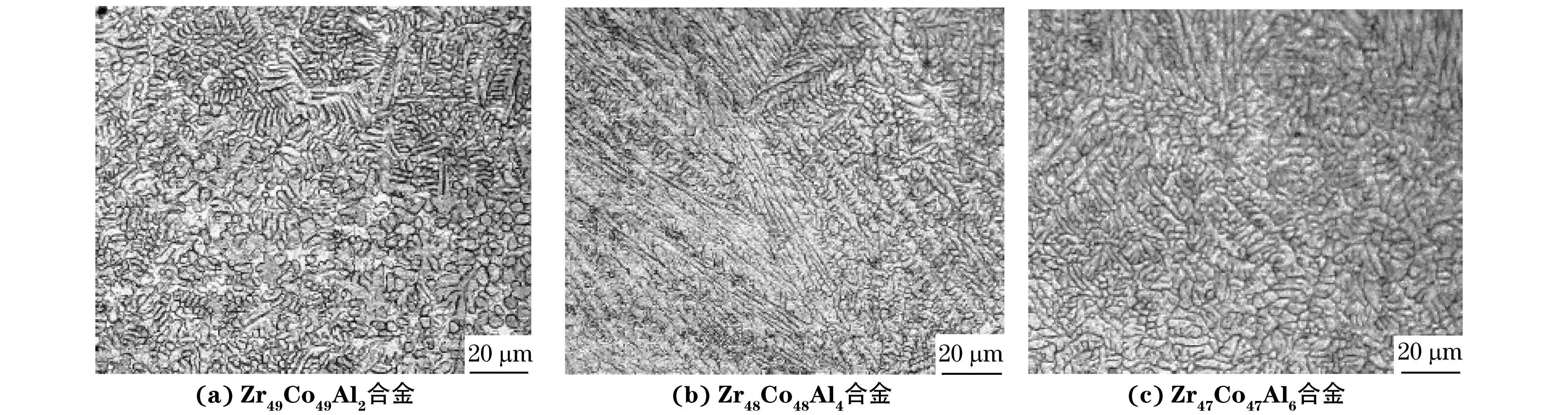

由图2可知:不同试验合金的显微组织均为B2 ZrCo相,B2 ZrCo形态不同,分别呈现枝晶状、条状、等轴状;ZrCo颗粒尺寸变化较小,并未有第二相析出,这与XRD分析结果相吻合。少量铝原子固溶在B2 ZrCo相中,在Zr-Co-Al合金中起到固溶强化作用。

2.2 力学性能

由图3可以看出,Zr49Co49Al2合金和Zr48Co48Al4合金在塑性变形阶段存在加工硬化现象,而Zr47Co47Al6合金存在软化现象,即应力随着应变的增加而变小。由表1并结合文献[15]可知:随着试验合金中铝含量的增加,合金的弹性极限、屈服强度、弹性模量增大,这是由于在B2 ZrCo相中固溶了少量铝原子导致的。

图2 不同试验合金的显微组织Fig.2 Microstructures of different test alloys: (a) Zr49Co49Al2 alloy; (b) Zr48Co48Al4 alloy and (c) Zr47Co47Al6 alloy

图3 不同试验合金的单轴压缩真应力-真应变曲线Fig.3 True stress-true strain curves of different test alloys in uniaxial compression test

表1 不同试验合金的力学性能参数Table 1 Mechanical property parameters of differenttest alloys

Zr49Co49Al2合金和Zr48Co48Al4合金在塑性变形阶段存在加工硬化现象,为了表征其在塑性变形阶段的塑性变形抗力,采用Hollomon公式对从屈服点到最大抗压强度之间的形变强化规律进行描述,其表达式[9]为

σ=Kεn

(3)

式中:σ为真应力;ε为真应变;K为强度系数;n为形变强化指数。

材料形变强化特征主要由n进行表征:当n为1时,σ=Kε,材料为理想的弹性材料[10];n值越小,材料的塑性变形抗力越小,材料越容易发生塑性变形;当n等于0时,材料为理想的塑性材料[10]。大多数工业用金属材料的n在0.10.5。为了计算n,对式(3)两端取对数,得到:

lnσ=lnK+nlnε

(4)

基于试验得到的真应力、真应变数据,绘制Zr49Co49Al2合金和Zr48Co48Al4合金的lnσ-lnε曲线,如图4所示,直线的斜率即为n。由此得到Zr49Co49Al2合金和Zr48Co48Al4合金的形变强化指数分别为0.266,0.202,均小于Zr50Co50合金的(0.350)[15],说明随着铝含量增加,Zr-Co-Al合金的塑性变形抗力降低。

图4 Zr49Co49Al2合金和Zr48Co48Al4合金的ln σ-ln ε曲线Fig.4 ln σ-ln ε curves of Zr49Co49Al2 and Zr48Co48Al4 alloys

形变强化速率dσ/dε的计算公式[16]为

(5)

在σ/ε相同的条件下,n越大,形变强化速率越大,即应力-应变曲线越陡。由图5可以看出:Zr49Co49Al2和Zr48Co48Al4合金的形变强化速率变化趋势一致;从屈服点开始,形变强化速率先快速下降,而后缓慢下降,最后两种合金的形变强化速率-真应变曲线在应变大于30%时重合;Zr49Co49Al2合金的形变强化速率-真应变曲线与真应力-真应变曲线在真应变为0.27处相交,而Zr48Co48Al4合金在真应变为0.21处相交,二者均与对应合金的n值相近,该交点为材料由均匀塑性变形发展到非均匀塑性变形的拐点,即合金在后续拉伸过程中发生颈缩[16]。

Zr-Co-Al合金具有较低的弹性模量,作为工程应用材料时需要考虑合金的弹性能。弹性能越大,合金在使用过程中的安全性越高。在准静态压缩试验中,可以根据弹性极限se与对应的真应变ee计算合金的弹性能We,计算公式[16]为

图5 Zr49Co49Al2合金和Zr48Co48Al4合金的dσ/dε-ε曲线 与σ-ε曲线Fig.5 dσ/dε-ε and σ-ε curves of Zr49Co49Al2 and Zr48Co48Al4 alloys

(6)

由式(6)计算得到,Zr49Co49Al2合金、Zr48Co48Al4合金、Zr47Co47Al6合金的弹性能分别为6.26×106,9.44×106,17.52×106J·m-3,均大于Ti-6Al-4V商用医用合金的弹性能(2.8×106J·m-3)[17]。随着铝含量的增加,试验合金的弹性能增大,合金在使用过程中的安全性变高。

由图6可以看出:压缩试验后,Zr49Co49Al2合金断口表面仅存在较少裂纹,且裂纹沿着应力加载方向扩展,在试样中间部位并未出现鼓胀现象;断口表面大量晶粒因受到挤压而发生较大变形,当压应力过大时,晶粒中间部位还出现断裂现象。在压缩过程中,Zr49Co49Al2合金在晶界处首先发生变形,当由变形产生的应力大于晶界结合力时,晶界处出现裂纹,微裂纹沿着晶界扩展,当微裂纹在晶界处扩展受阻时,晶粒发生挤压变形而吸收大量塑性功,从而表现出较大的塑性变形。Zr48Co48Al4合金压缩断口表面存在沿应力加载方向扩展的大裂纹,裂纹扩展导致真应力下降,大裂纹形成与扩展说明Zr48Co48Al4合金的塑性变形程度小于Zr49Co49Al2合金的。Zr48Co48Al4合金中溶入基体相的铝原子增多,使得形成裂纹的应力提高[16],也导致大量裂纹沿着应力加载方向扩展时所需要的应力增大,因此Zr48Co48Al4合金在塑性变形阶段的真应力大于Zr49Co49Al2合金的;同时,由于Zr48Co48Al4合金晶界与晶粒所能承受的应力差小于Zr49Co49Al2合金的,其晶界软化程度弱于Zr49Co49Al2合金的[16]。当裂纹在Zr48Co48Al4合金晶界扩展时,晶粒因受到挤压而发生断裂。Zr47Co47Al6合金压缩断口表面存在少量微裂纹,这些微裂纹未进一步扩展,据此推测Zr47Co47Al6合金在压缩过程中真应力的下降归因于晶粒的软化;Zr47Co47Al6合金中的铝元素含量较高,导致其晶界软化程度弱于Zr49Co49Al2合金和Zr48Co48Al4合金的;Zr47Co47Al6合金中晶界和晶粒近似同步受到挤压,这是因为当含量较多的铝元素溶入基体相中时,晶界所承受的应力较大,使得晶界与晶粒所承受的应力差较小,从而导致晶界和晶粒近似同步挤压变形。综上可知:Zr49Co49Al2合金和Zr48Co48Al4合金压缩断口表面裂纹沿着应力加载方向扩展,晶界和晶粒变形吸收大量塑性功,导致合金具有较大的塑性变形;Zr47Co47Al6合金压缩断口表面未观察到裂纹扩展现象,晶界和晶粒近似同步变形,导致合金在塑性变形阶段呈现软化现象。

3 结 论

(1) Zr49Co49Al2合金、Zr48Co48Al4合金和Zr47Co47Al6合金的物相均为具有简单立方结构的B2 ZrCo相;Zr49Co49Al2合金、Zr48Co48Al4合金和Zr47Co47Al6合金的(110)晶面间距分别为0.227 1,0.227 8,0.228 3 nm,晶面间距变化率分别为0.97%,1.31%,1.52%,随着Zr-Co-Al合金中铝含量的增加,ZrCo相(110)晶面间距增大。

(2) Zr49Co49Al2合金和Zr48Co48Al4合金在塑性变形阶段存在加工硬化现象,而Zr47Co47Al6合金存在软化现象;随着Zr-Co-Al合金中铝含量的增加,合金的弹性极限和屈服强度增大,塑性变形抗力降低,弹性能增大,在使用过程中的安全性变高。

(3) Zr49Co49Al2合金和Zr48Co48Al4合金压缩断口表面裂纹沿着应力加载方向扩展,晶界和晶粒变形吸收大量塑性功,导致合金具有较大的塑性变形;Zr47Co47Al6合金压缩断口表面未观察到裂纹扩展现象,晶界和晶粒近似同步变形,导致合金在塑性变形阶段呈现软化现象。