离心泵动静干涉的试验及数值研究

朱相源, 赖芬, 谢昌成, 李国君, ROMUALD.S

(1.西安交通大学 热流科学与工程教育部重点实验室,陕西 西安 710049; 2.中船重工第704研究所,上海 200000; 3.玻鸿鲁尔大学,德国)

动静干涉作用是叶片式旋转机械中典型的物理现象。其对叶轮机械运行稳定性及安全性有重大影响。离心泵作为一种典型的旋转机械,其运行时的动静干涉作用一直是该领域研究热点问题之一。

对离心泵内部动静干涉现象的研究主要有试验和数值模拟2种研究手段。在试验方面,主要通过粒子图像测速法(particle image velocimetry,PIV)技术对离心泵内部流动进行测量,研究主要针对叶轮内分离流动及隔舌区域动静干涉作用导致的流场波动等现象。吴贤芳等[1]通过PIV技术对一比转数为73的离心泵叶轮内分离流动进行测试,结果表明0.6倍设计流量下叶轮内开始出现流动分离, 0.2倍设计流量下流动分离已发展充分,且随着流量的降低分离泡向流道中部和出口方向移动发展,当叶片旋转过隔舌135°后,动静干涉对流动分离的作用明显减弱。任芸等[2]以一台比转数为74的离心泵为研究对象,采用PIV技术探索叶轮流道内不稳定流动涡的发生、发展规律,结果表明:不稳定流动在0.6倍最优工况下开始产生,在0.4倍最优工况下得到发展,在0.1倍最优工况时几乎扩展到整个叶轮流道,靠近蜗壳隔舌处的叶轮流道内流动最不稳定,也是最先出现分离涡的流道。文献[3-12]分别采用PIV技术就离心泵内非定常流动展开大量研究工作,主要着眼于偏工况运行时离心泵叶轮内分离流动和动静干涉作用下隔舌处流场变化。

在数值模拟方面,Zhang等[13-14]研究了低比转速离心泵内动静干涉作用对流动不稳定性的影响,在模型泵内捕获4个振幅较大的涡流区,隔舌处的非定常涡结构与叶轮-隔舌的相对位置有关,动静干涉对叶片压力侧涡量分布有显著影响。李国君等[15]通过数值模拟手段成功捕捉到动静干涉作用引起的非定常流动特性,结果表明离心泵内部流场周期性脉动明显,蜗壳几何形状不对称造成动静干涉作用在其内部的传播。文献[16-22]分别采用数值模拟的手段对离心泵内非定常流动进行研究,主要针对动静干涉对内部压力脉动和叶轮出口区域涡流的影响。

目前针对动静干涉的研究工作,主要集中在压力脉动特性等方面上,分析主要以设置监测点和轴截面流场展现的方式进行,并未对其间隙区域流场参数的分布及变化规律进行全面分析,对速度与压力耦合作用研究较少。本文采用基于尺度自适应方法(SAS-SST)的数值模拟与试验相结合的方法对离心泵动静干涉中叶轮与蜗壳间隙内流动和速度与压力耦合作用进行研究,采用圆周面展开的方式对叶轮和蜗壳交界处回转面上流动参数分布进行研究,揭示动静干涉对离心泵流场的影响机理。

1 试验台简介及数值模型

1.1 试验台简介

本文采用热线探针进行参数测量,试验介质为空气。试验所用离心泵比转速ns为26,叶轮为闭式叶轮。为采用热线探针进行流场参数的采集,本文中所用离心泵蜗壳由KSB公司重新设计加工,在满足雷诺数相等的前提下,当介质为空气时,其设计参数即为当前试验参数。

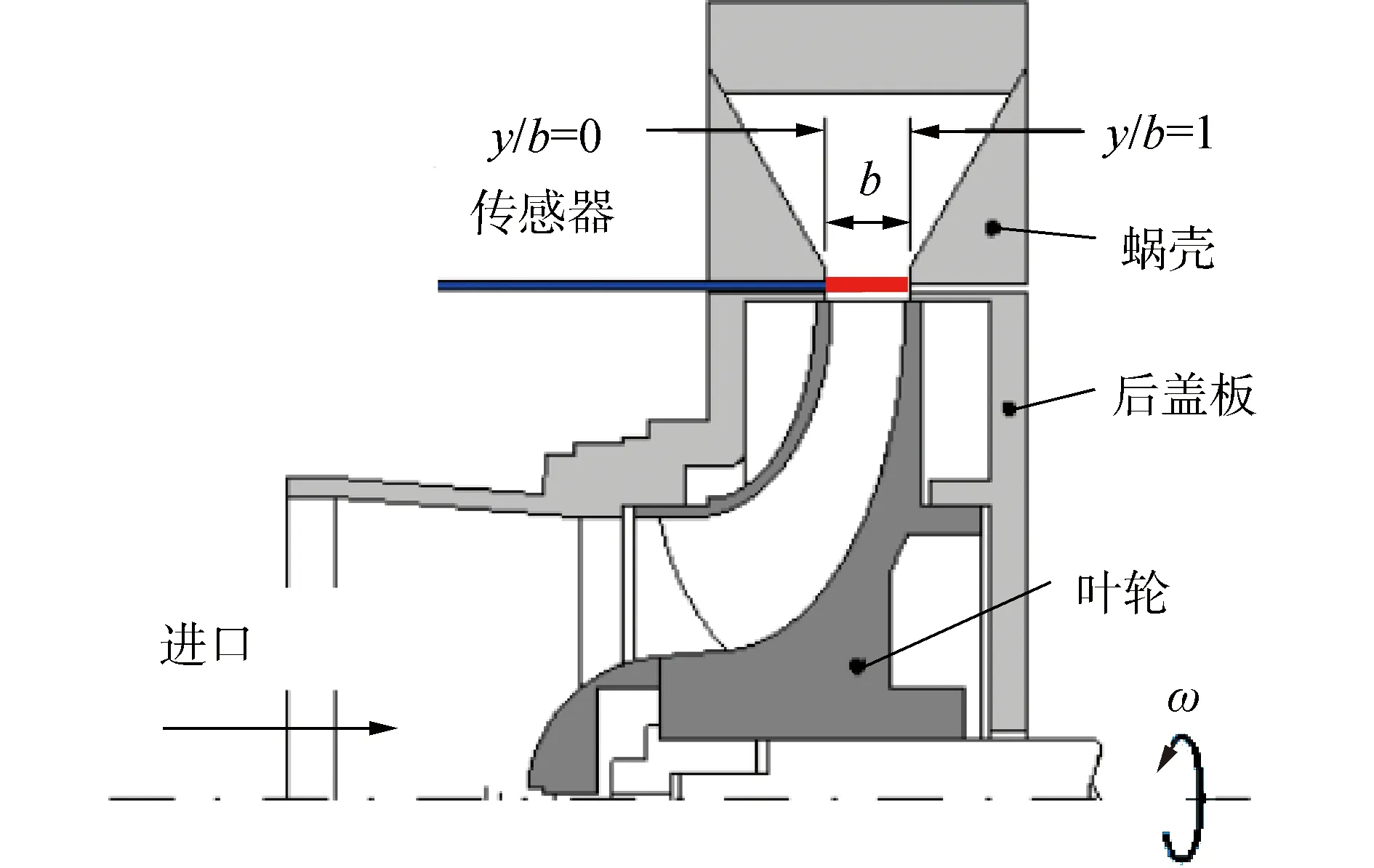

试验中叶轮流量为879 m3/h,转速为3 000 r/min,扬程为216 m。为了测量叶轮出口流动参数,将传感器置于叶轮出口外3 mm处,如图1所示。图中,y为轴向长度,b为蜗壳前盖板处y/b=0,后盖板处y/b=1。

图1 试验台与泵体轴截面Fig.1 Test rig and pump axial section

试验过程中沿轴向从y/b=0.029至y/b=0.971处均匀地布置17个测点,即每2 mm布置一个测点。在圆周方向,从隔舌处开始,每1.8°取一个测点位置,共200个点[23-25]。

在一个叶轮流道通过时间内,均匀采样119次,即叶轮每旋转360°/7/119=0.523°采集一次。为保持一致性,数值模拟采用同样的方法,但因时间步长的关系,故采样频率略有差别。

由于湍流脉动的随机性,相对于来流方向其瞬时流动方向是波动的,但流动角度的波动范围是一定的[26]。因此本文采用了一种基于叶片位置的平均化方式,将在相同叶轮-隔舌相对位置下测量的各空间点上的数据进行平均化处理。便得到消除了湍流随机脉动影响后该叶轮位置处的参数值[25]。进而定性研究动静干涉对流动的影响。同样,在进行试验与数值模拟对比时,数值模拟值采用若干周期下的平均值。

1.2 数值方法介绍

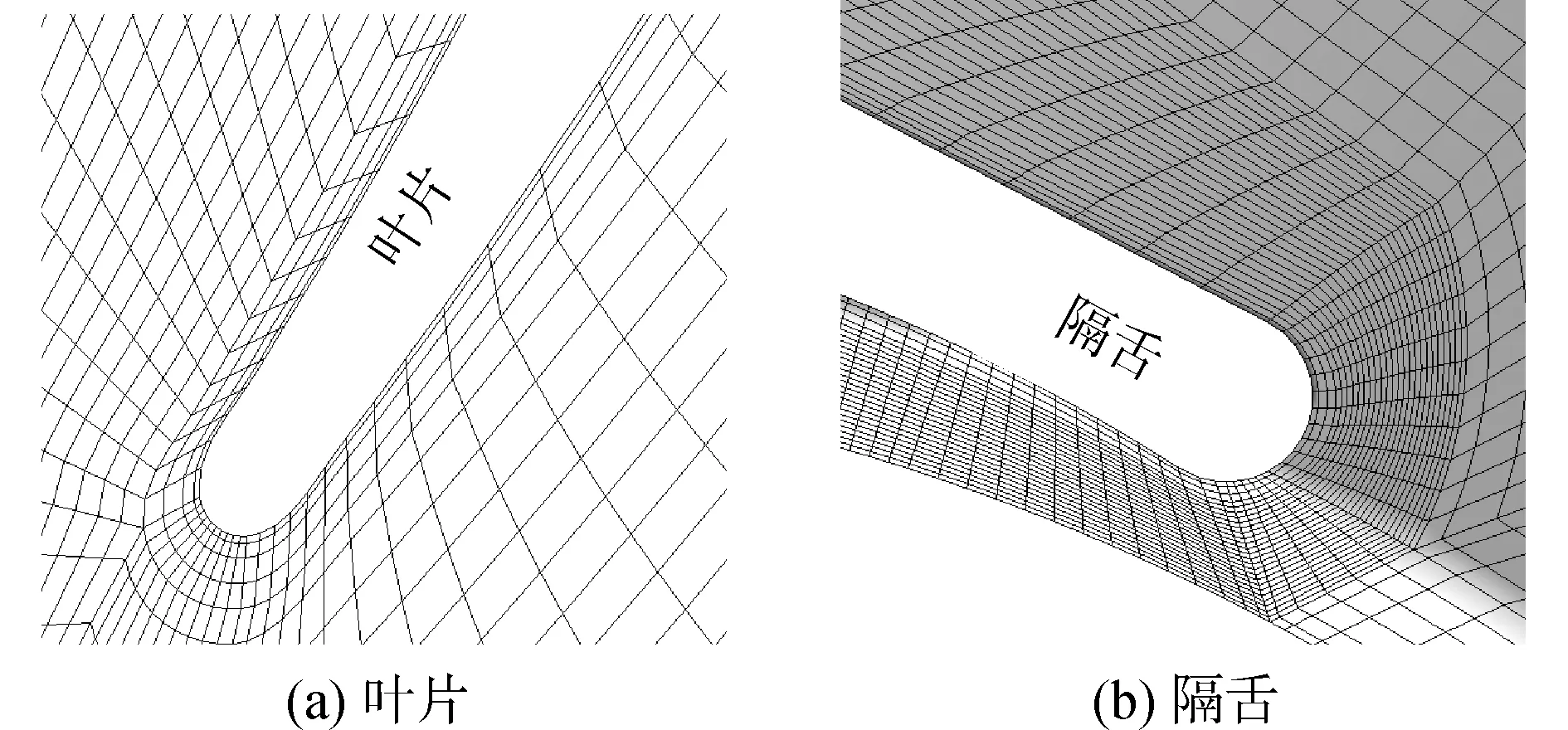

本文研究中,计算域使用Ansys-icem模块进行网格划分,计算域包括进口管、叶轮、蜗壳及前后腔。进口管道长度为5倍进口管径,以使进口管道进口附近区域旋度为0,即叶轮旋转对进口处流场影响可以忽略,从而得到相对稳定的流场,叶片表面及蜗壳隔舌等关键部位进行网格加密。网格如图2所示。

数值模拟采用速度进口,并且速度方向垂直于进口面。出口采用开放出口,出口给定压强为101 325 Pa。壁面选择光滑无滑移壁面。交界面定常时为冻结转子,非定常时为瞬时动-静滑移条件,参考压强设为0。在SAS模拟中,为保证库朗数小于1,经数值结果验证,时间步长设为叶轮旋转1/15度所需的时间,即3.704×10-6s。采用基于有限元方法的有限体积法,其中对流项采用High Resolution格式离散,这种格式结合了迎风差分与中心差分的优点,在避免出现中心差分的震荡缺陷的基础上,尽可能使结果更加精确,并且因具有迎风差分的优点,计算更加稳定。非定常项采用二阶欧拉向后差分以提高精度。湍流输运方程中,非定常项采用二阶差分,对流项采用迎风差分。

图2 网格划分图Fig.2 Schematic diagram

2 结果分析

2.1 数值模拟验证

本文选取5组网格(G1、G2、G3、G4、G5)进行网格无关性验证,结果见表1。其中,扬程系数为设计工况下的值:

(1)

式中:Pt,o和Pt,i分别代表泵出口和进口的总压;ρ为进口空气密度;u2为叶轮外缘线速度。

由表1可知,当叶轮网格数大于298万,蜗壳网格数大于43万以后,扬程系数的变化小于0.03%。考虑到计算成本及周期等因素,本文数值模拟的网格数采用方案3(G3)。

表1 网格无关性验证Table 1 Grids independence study

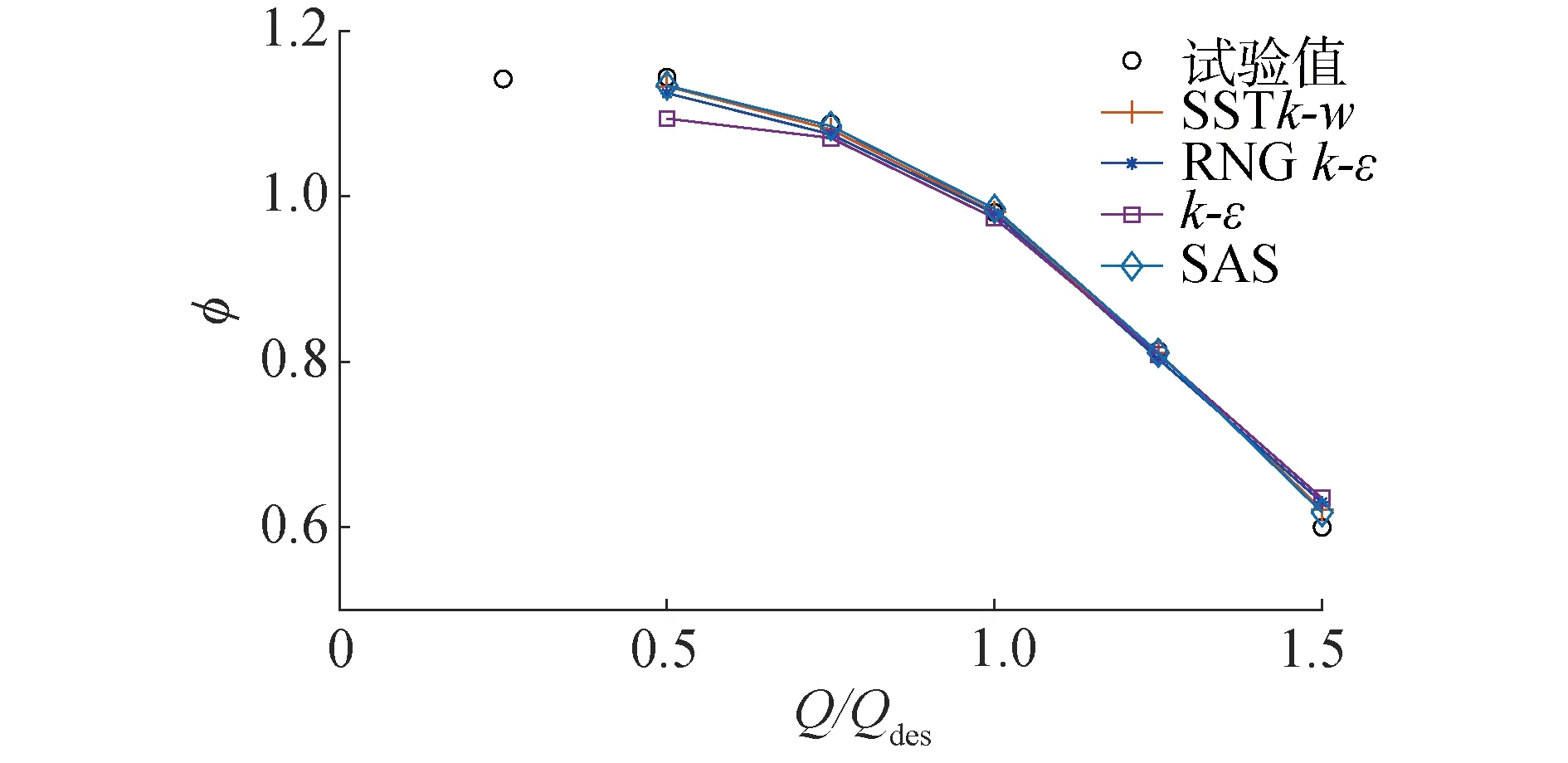

图3所示为采用不同湍流模型扬程系数φ的对比图。数值模拟结果为提取若干圈的非定常结果作平均得到。由图可见在平均值达到时间收敛的基础上,数值计算结果与试验结果高度一致。SAS模型和SST模型的数值预测结果明显优于其他数值模型。在0.5Qdes时,使用k-ε模型的计算偏差明显大于其他模型,但与试验结果的差值依然小于5%,达到了工程流体力学问题计算所需精度。

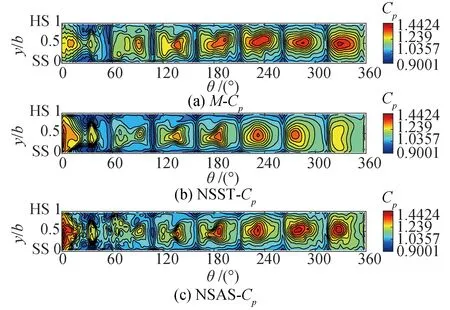

图4所示为叶片处于隔舌处时,所测回转面上压力系数CP的对比图。其中M代表试验测量值,NSST代表采用SST模型的模拟值,NSAS代表采用SAS模型的模拟值,此外图中HS为叶轮后盖板侧,SS为叶轮前盖板侧。由图可见2种数值模拟方法在隔舌(θ=0)下游处压力预测都偏大。但在隔舌上游处,SAS计算明显比SST模型的计算结果精确。并且SAS计算结果的分辨率更高,可以更好地捕捉流场细节。因此,本文中涉及的数值模拟值采用SAS计算结果。

图3 扬程系数对比Fig.3 Comparasion of head value

图4 回转面上压力系数分布Fig.4 Cp distribution at mornitor surface

2.2 试验结果分析

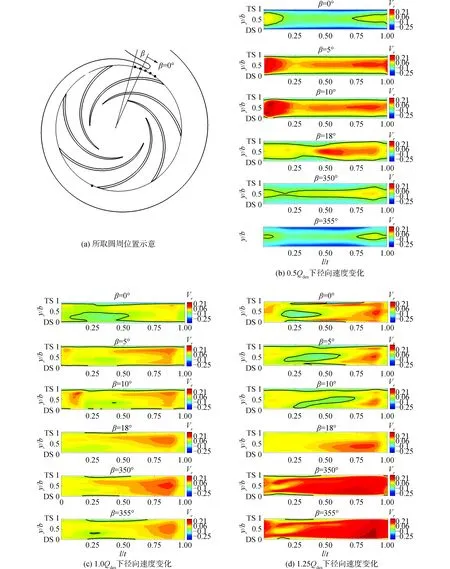

图5所示为0.5Qdes、1.0Qdes和1.25Qdes3个流量下,叶轮与蜗壳间隙内6个不同的圆周位置处在一个叶轮流道通过时间内的径向速度变化情况。图中径向速度为采用叶轮出口线速度无量纲化后的值为径向速度Vr=0的等值线。l/t=0时,流道背面位于相应圆周位置处;l/t=1时,流道压力面位于相应圆周位置处。图中TS代表叶轮前盖板侧,DS代表后盖板侧。6个轴向位置沿叶轮旋转方向与隔舌的夹角β分别为0°、5°、10°、180°、350°和355°,如图6(a)所示。由图6(b)可见,在小流量工况下,隔舌位置及隔舌前部β=355°位置处的径向速度只有在叶片经过时为正,其他时刻径向速度为负。在隔舌下游β=5°和β=10°位置处径向速度远远大于隔舌位置,并且流道背面经过时的径向速度明显高于压力面经过时的值。随着远离隔舌,径向速度逐渐减小,叶轮流道出口的大径向速度区域逐渐向流道中部进而向流道压力面侧偏移,如β=180°及350°时的标识区域。壁面处径向速度始终为负,并且随着远离隔舌,负值区域逐渐变大。由此可见,在图中所选的圆周位置处(0°~5°)内,虽然圆周角度很小,但径向速度差别极大,表明该处径向速度梯度极大,该处流场受隔舌影响极大,并且叶轮流道在隔舌附近时其出口径向速度分布不均匀。

图5 一个叶轮流道通过时间内不同位置处参数分布Fig.5 The change of radial velocity at six circumferential positions in the passing time of a impeller channel

由图5 (c)可见,在设计流量下径向速度除在隔舌处略小之外,其他位置处差别相对较小,并且在靠近叶轮流道压力面区域的位置,径向速度大。

由图5(d)可见,在大流量下径向速度变化趋势与小流量下相反。在隔舌前部区域,径向速度很大。在隔舌区域径向速度减小,至隔舌下游区域径向速度进一步减小。流道压力面经过时径向速度较大,流道中部经过时存在一定的负径向速度。

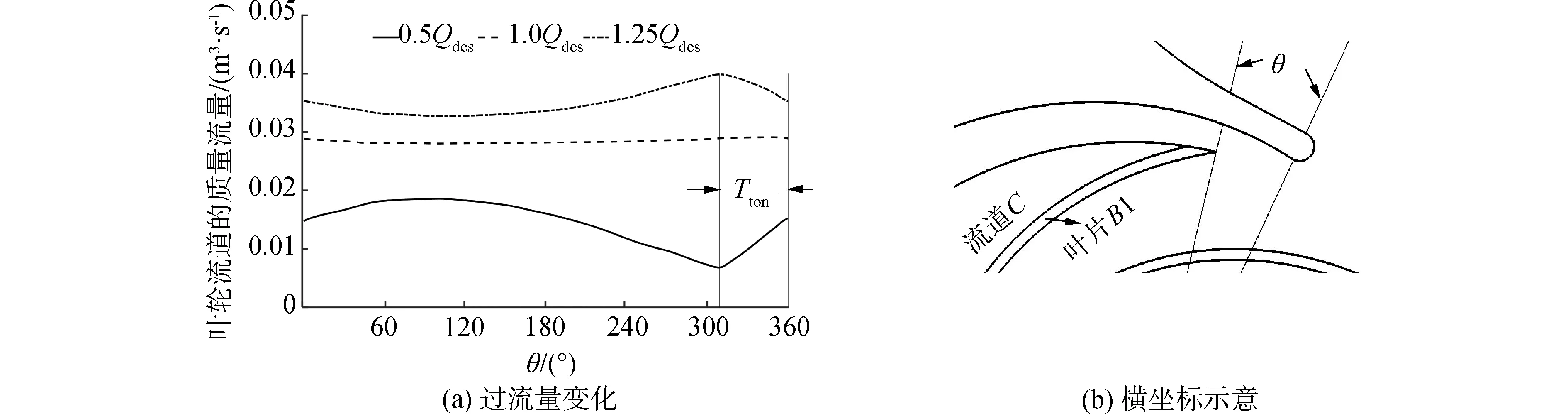

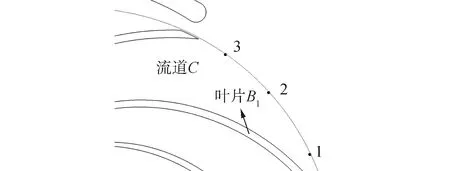

图6(a)所示为一个叶轮旋转周期内,叶轮流道C中过流量变化图,其中θ为叶片与隔舌的夹角,如图6(b)所示。其中Tton范围时,隔舌处于流道C的范围内。由图6(a)可见,小流量下,当叶轮流道旋转至隔舌处时,该流道的过流量最小,约为最大过流量的一半。而该位置同时也是该流道过流量开始增大的圆周位置,由该位置开始流道过流量逐渐增大至约θ=100°的位置处该流道过流量开始减小。大流量下流道的过流量变化规律与小流量下相反。

图6 流道C在一个周期内的过流量变化Fig.6 Change of flow rate in channel C under one revolution

2.3 数值结果分析

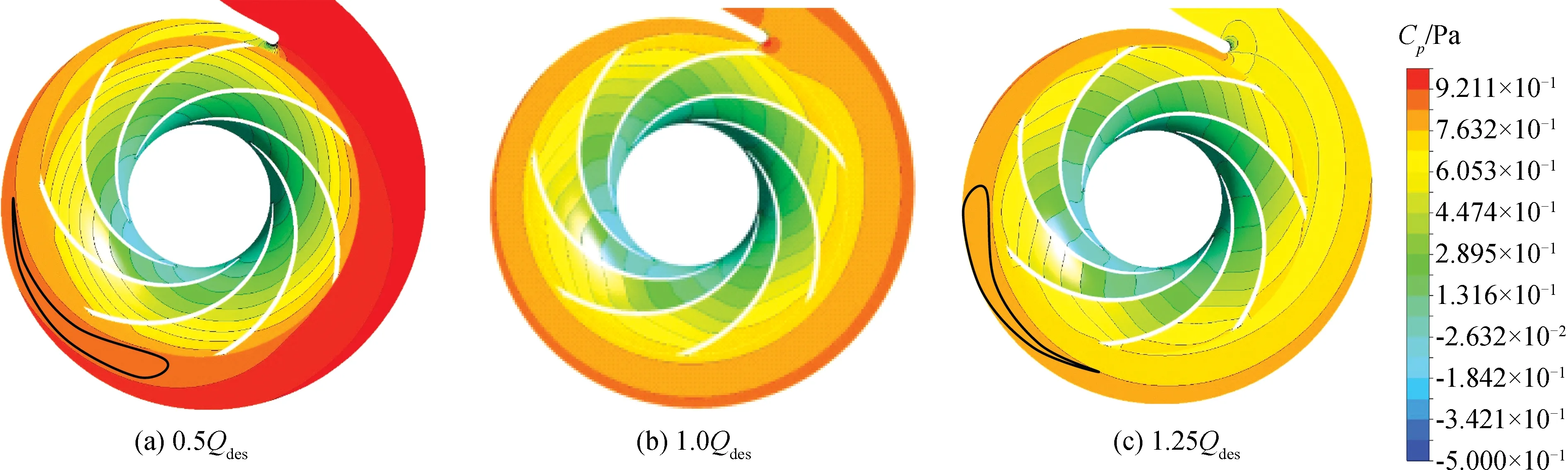

图7所示为一个叶轮旋转周期内泵中截面上平均压力系数分布。静压系数为:

(2)

由图可见,叶轮内部压力由进口至出口逐渐增大,并且随着流量的增大,其增幅减小。在小流量下,蜗壳内压力由隔舌处开始至蜗壳出口压力逐渐增大,并且蜗壳外侧壁面处压力大于内侧。在设计流量下,由隔舌处至蜗壳出口处压力分布较为均匀。大流量下,其压力分布与小流量下截然相反,由隔舌处开始至蜗壳出口,压力逐渐减小。

图7 离心泵中截面平均静压系数分布Fig.7 Cp distribution at middle section

对比3个流量下的平均压力分布图可见,在隔舌位置处,小流量下隔舌内侧下游区域出现低压区,隔舌外侧及隔舌前部压力很高;而设计流量下,隔舌前部出现高压区,隔舌内外两侧下游区域皆出现低压区;在大流量下,隔舌外侧下游出现低压区,而隔舌内侧下游压力较高。

如小流量下及大流量下压力分布图的标识区所示,小流量下沿叶轮旋转方向,压力增长区域由壁面处开始逐渐变大,并向蜗壳内侧延伸;而大流量下压力减小区由整个蜗壳流道逐渐向蜗壳外侧壁面方向收缩。

结合图6可见,小流量下叶轮流道处于蜗壳小过流断面处时流量大,蜗壳内流速相对较大,压力较低,大流量下与之相反。

图8所示为3个流量下隔舌处平均速度矢量分布。图中黑点标识为压力监测点,由隔舌内侧开始至外侧方向由1顺序命名。图9所示为3个流量下监测点处压力变化。在小流量下,由隔舌前部至隔舌内侧(点4至点1),存在很大的压力梯度。这是因为小流量下泵扬程高,而出口处流速低,导致蜗壳出口处压力很高。当叶轮流道靠近蜗壳出口处时,受高压差的作用,相对于隔舌头部区域形成一定的冲角,进而绕流隔舌后流入蜗壳小过流断面,如图中箭头所示,此时高压滞止区在隔舌前部外侧区域。因此在隔舌前部区域,径向速度为负。流体扰流隔舌后在隔舌内侧区域形成高速低压区,因此当叶轮流道位于隔舌下游时,过流量增加。随着远离隔舌,由于蜗壳的扩压作用,流速逐渐降低,压力逐渐增大,叶轮流道内流量逐渐降低。

图8 隔舌处流动特性Fig.8 Flow character at tongue region

在设计流量下,隔舌处流体流动时相对于隔舌头部,冲角很小。在隔舌前部存在流动滞止区,导致该位置处压力高。流体扰流隔舌,在隔舌内外侧都形成低压区,同时小的冲角也导致隔舌外侧压力略低于隔舌内侧。因而在设计流量下,流道的过流量相对均匀。

在大流量工况下离心泵扬程降低,蜗壳出口压力低。此时,当叶轮流道靠近蜗壳出口时,叶轮流道过流量增大,相对于隔舌,流体流动的冲角与小流量下相反,此时在隔舌外侧由于扰流隔舌形成低压区。由隔舌头部至隔舌外侧存在较大的压力梯度。流动滞止区靠近隔舌内侧,导致该处压力大。叶轮流道受蜗壳高压作用,当流道处于隔舌下游小蜗壳过流断面时,其流量降低。随着叶轮旋转,叶轮流道过流量逐渐增大。

由图9可见,在一个叶轮旋转周期内,在小流量下,隔舌前部监测点4压力明显高于隔舌下部监测点1、2。在大流量下,隔舌下部监测点1的压力明显高于隔舌外侧监测点3、4。在设计流量下,隔舌前部滞止区监测点2的压力明显高于隔舌两侧监测点1、3处的压力。

图9 隔舌处监测点压力波动Fig.9 Pressure fluctuation at mornitor points

图10所示为叶轮出口3个监测点处,静压系数在1个叶轮旋转周期内的变化情况,监测点位置如图11所示。由图10可见,在小流量工况下,叶轮出口处压力沿叶轮旋转方向逐渐增大,当监测点由隔舌头部旋转至隔舌内侧时压力突降,这是由于隔舌处较大的压力梯度(图7和图8所示),隔舌内侧压力很小,当流道流经该位置时,其径向速度突增导致压力下降。3个监测点压力波动趋势相似。但压力极小值有差别,靠近叶片压力面压力低,靠近叶片背面压力高。表明动静干涉对叶片压力侧流场影响较大。在设计流量下,压力波动较为规律,仅在隔舌处存在轻微波动。

图10 叶轮出口压力波动Fig.10 Pressure fluctuation at impeller outlet

图11 监测点布置Fig.11 Monitor points

在大流量工况下,监测点波动情况与小流量下相反,沿叶轮旋转方向,压力逐渐减小。当监测点由隔舌头部旋转至隔舌内侧时压力突增,并且靠近叶片压力面压力高于靠近背面区域。

叶轮出口处压力变化主要受蜗壳的不对称作用和动静干涉双重作用,导致小流量下随着叶轮旋转逐渐增大,并且在隔舌处出现突降;大流量下逐渐减小,并且在隔舌处出现突增。

3 结论

1)受蜗壳不对称作用影响,在小流量下蜗壳压力由隔舌沿旋转方向逐渐增大,叶轮-蜗壳间隙内径向速度逐渐减小,叶轮流道过流量逐渐减小。大流量下与之相反。

2)小流量下隔舌处存在极大的压力梯度,隔舌前部流体径向速度远小于隔舌内侧蜗壳小过流断面处,叶轮流道在流经隔舌时其出口压力突降,径向速度突增。大流量下与之相反。

本文采用圆柱面展开的方式,直观且深入的研究了动静交界处的压力场和速度场分布,阐明了离心泵偏工况运行时其流场的变化规律,为离心泵多工况设计提供了研究基础。