汽油/加氢催化生物柴油发动机的燃烧特性

冷先银, 李明强, 何志霞, 张延志, 钟汶君, 玄铁民, 段炼, 王平

(1.江苏大学 能源研究院,江苏 镇江 212013; 2.江苏大学 汽车与交通工程学院,江苏 镇江 212013;3.江苏大学 能源与动力工程学院,江苏 镇江 212013)

为应对不断严格的汽车碳排放限制,纯电动汽车、混合动力汽车蓬勃发展,而汽油机若能提升热效率,也将具有很强的竞争力。汽油直喷压燃燃烧方式吸取柴油机的优点,采用缸内直喷的方式,由空气压缩自燃着火,缸内发生部分预混合燃烧,该方式可以降低或取消节气损失,采用类似柴油机的压缩比,从而大幅提高热效率。Kalghatgi等[1]、Johansson等[2]、Sellnau等[3]对这种汽油直喷压燃的燃烧方式进行了系统研究,获得了较为宽广的高效低排放运行负荷范围,指示热效率达到46%。由于汽油的自燃温度高、滞燃期长,实现压燃方式,需要实施进气动态加热,控制复杂,在小负荷容易出现着火困难、燃烧不稳定的问题[4],而在大负荷则容易出现燃烧粗暴、燃烧噪音较高的问题。通常在汽油中添加柴油或生物柴油作为调质剂,来改善汽油的反应活性,以实现汽油压燃。Weall等[5-9]研究了汽/柴油混合燃料发动机的直喷压燃燃烧特性,结果表明利用柴油调质后,汽油的着火性显著改善,压燃方式的运行负荷范围得以拓宽,但是在高负荷下还是难以避免燃烧粗暴的问题。文献[10]采用高十六烷值的加氢催化生物柴油作为调质剂,提高汽油的化学反应活性,但是在高负荷下也没能完全避免燃烧粗暴的现象。采用燃油分段喷射策略是改善燃烧粗暴、降低燃烧噪音的重要途径。本文基于一台燃烧汽油/加氢催化生物柴油混合燃料的高速柴油机进行CFD数值模拟,探索燃油喷射策略特性参数对该发动机标定负荷下燃烧特性的影响。

1 模型建立和验证

1.1 计算模型

本文的计算采用AVL FIRE软件进行。对缸内湍流的模拟采用基于雷诺平均方法的k-ζ-f四方程模型[11],采用复合壁函数处理壁面边界层。高压燃油射流的分裂破碎过程由KH-RT模型[12]进行计算,缸内喷雾撞壁现象由 Naber-Reitz模型[13]描述,在发动机缸内复杂流场中,液滴受到湍流涡团作用,采用Gosman-Ioannides模型[14]描述这一过程。在计算中,分别采用异辛烷和正十六烷这2种单质来表征汽油和加氢催化生物柴油,二者的着火与燃烧特性与汽油和加氢催化生物柴油接近。混合燃料液滴的蒸发过程采用Brenn等[15]基于Abramzon-Sirignano方法改进的多组分蒸发模型计算,混合燃料的物性,根据其成分比例采用公式拟合法计算[16],并利用不同条件下密度、粘度、表面张力的实测数据验证了拟合公式的可靠性。着火模型采用Shell模型,燃烧模型采用ECFM-3Z模型[17],该模型既能预混合燃烧,也能模拟扩散燃烧,适用于汽油/加氢催化生物柴油燃烧过程中2种燃烧方式都存在的情况。NOx排放采用扩展的Zeldovich模型[18]计算。

模拟计算的对象是一台进行汽油直喷压燃试验的高速柴油机,该机缸径114 mm,行程130 mm,标定转速1 500 r/min,标定功率为13.25 kW。为了节省计算时间和资源,只建立了1/7气缸模型,计算喷嘴的一个喷孔所对应的气缸空间。缸内运动网格由发动机模拟环境工具自动生成气,其平均尺寸为1.0 mm,上止点和下止点时网格数分别为12.6万和18.2万个。图1所示为上止点时刻的计算网格。所述网格已经进行了网格独立性分析,确保获得收敛的结果。

图1 上止点时的网格结构Fig.1 The meshes at top deed center

1.2 计算方案

缸内喷雾燃烧过程的计算起始和结束时刻分别为-145°CA ATDC和112°CA ATDC,分别对应进气门关闭和排气门打开时刻。初始压力和温度分别设置为0.22 MPa和320 K,活塞顶、缸盖底部和缸套的边界温度分别设置为575、550和475 K。在计算中,分别采用异辛烷和正十六烷表征汽油和加氢催化生物柴油。这种方法对汽油/加氢催化生物柴油混合燃料的物理性质和化学反应活性都能得到较为准确的预测。

本文选定原机标定工况作为模拟工况,其循环喷油量设置为16.8 mg,其燃烧提供的热量与原机该工况下的能量输入相同。计算时采用的汽油/加氢催化生物柴油质量比为70%∶30%,在试验研究中发现此比例可获得最佳效果[10]。参考文献[1-3]的研究经验,本文采用了60 MPa的喷射压力。

首先模拟单次喷射的效果,然后采用分段喷射模式,并设计多种方案,探索预喷射和主喷射定时以及预喷射燃油质量比对燃烧特性的影响。其中,单次喷射策略,分别计算了喷射定时为-14、-10、-6、-2和0°CA ATDC的方案;分段喷射策略,分别计算了预喷射定时为-120~-20°CA ATDC的方案,主喷射定时为-14~0°CA ATDC的方案,预喷射质量比的变化范围为5%~30%。

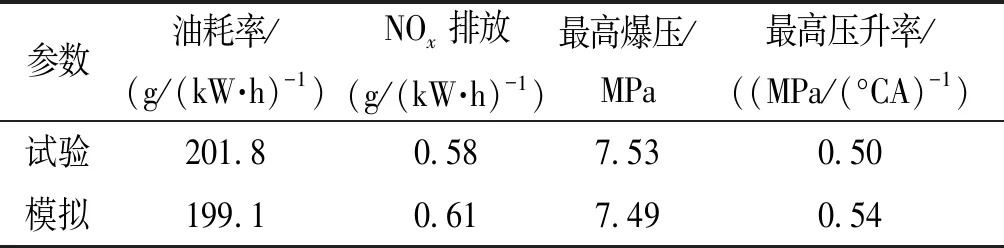

1.3 模型的验证

为验证模型的可信性,采用汽油/加氢催化生物柴油混合燃料的可视化试验数据,对喷雾模型进行了验证和参数标定。并利用汽油/加氢催化生物柴油直喷压燃发动机在中等负荷运行时的试验数据,对燃烧模型进行了验证。图2给出了指示平均压力为0.8 MPa工况时,缸内压力、放热率和压力升高率的模拟结果与试验数据对比,表1列出了发动机性能指标的模拟结果与实验结果对比。可见,所选模型较为准确地预测了缸内喷雾、混合与燃烧过程,所获缸内压力、放热率等数据与试验结果吻合良好,科研应用于汽油/加氢催化生物柴油直喷压燃发动机缸内喷雾燃烧过程的数值模拟。

图2 试验和模拟的压力、放热率和压力升高率数据对比Fig.2 Experimental and numerical pressure, heat release rates and pressure rising rates

表1 模拟结果的误差Table 1 The errors of the numerical results

2 不同喷射策略下的模拟结果和讨论

2.1 单次喷射燃烧特性

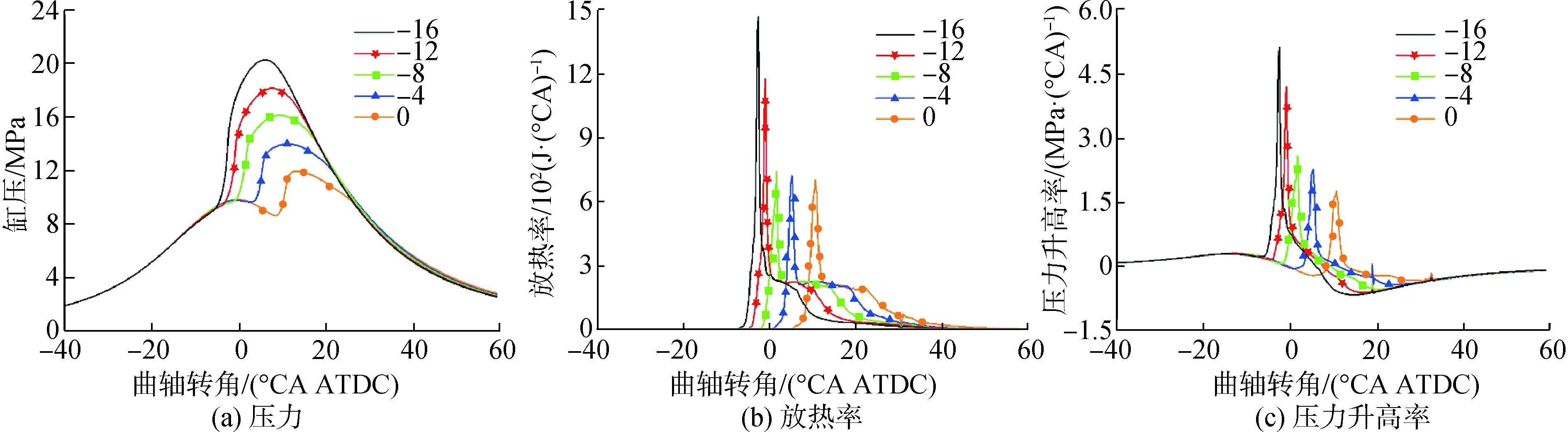

对单次喷射模式下汽油/加氢催化生物柴油混合燃料直喷压燃的缸内过程进行了数值模拟,图3给出了缸内压力、放热率和压力升高率的计算结果。可见,缸内燃烧放热特征与柴油机类似,呈现典型的2阶段放热特性,分别对应缸内混合气的预混合燃烧和受控于混合过程的扩散燃烧。

单次喷射下,预混合燃烧的放热率非常高,导致缸内压力和压力升高率的峰值也很高。这是因为本文采用了汽油占主导成分的混合燃料,其化学反应活性较低,使滞燃期延长,而且汽油喷雾的扩散特性更强,使得滞燃期内形成的可燃混合气量增减,从而产生了很高的预混合燃烧放热率。推迟喷射定时可以一定程度上抑制放热率峰值,但其效果有限。在上止点开始喷油的条件下,压力升高率峰值也达到了1.8 MPa/°CA。

图3 单次喷射的缸内压力、放热率和压力升高率Fig.3 The pressure, heat release rates and pressure rising rates for the single injection strategies

压力升高率过高将导致燃烧粗暴、噪音高,影响发动机的可靠性与使用寿命。这正是汽油直喷压燃发动机高负荷运行的主要困难。本研究尽管添加了30%的加氢催化生物柴油以改进汽油的化学反应活性,但如果采用单次喷射方式,在高负荷下仍然会出现燃烧粗暴问题。

分段喷射将一个循环的燃油分2次喷入缸内,先进行油量较小的预喷射,控制缸内预混合燃烧的放热率,预喷射燃油释放的热量还可以提高缸内气体的温度,从而减小主喷射燃油的滞燃期,使一个循环中绝大部分燃油主要以受控于混合过程的方式燃烧,有望解决或大幅缓解大负荷下压力升高率过高的问题。

2.2 预喷射定时对燃烧特性的影响

对不同预喷射定时的喷射策略进行的计算,采用的预喷射燃油质量比为10%、主喷射定时为-2°CA ATDC。图4为不同预喷射定时条件下缸内压力、放热率和压力升高率的对比。对比图3数据可以发现,燃油分段喷射使预混合燃烧的放热率峰值显著下降,实现了预期效果。

图4 不同预喷射定时下的缸内压力、放热率和压力升高率Fig.4 The in-cylinder pressure, heat release rates and pressure rising rates for different pre-injection timings

当预喷射定时为-20°CA ATDC时,预喷射的燃油的燃烧始点为-7°CA ATDC,由于燃料以汽油为主,具有良好的扩散性,在滞燃期内快速混合形成了稀薄混合气,降低了预混合燃烧速率,将放热率峰值降低到100 J/°CA。此外,预混合燃烧热量的释放提高的缸内气体温度,并且在气缸内形成了大量活性自由基,这些活性自由基使主喷射的燃油更容易着火,将主喷射燃油的滞燃期缩短到1°CA。在如此短的时间之内,只能形成极其很少可燃混合气,导致主喷射燃油的燃烧速率受控于混合速率,降低了放热率和压力升高率。

如果将预喷射定时提前到-40°CA ATDC及以前,由于预喷射的燃油的混合时间很长,其混合气也非常稀薄,难以着火,只是在-10°CA ATDC附近发生部分氧化反应,在缸内形成包含大量活性自由基的活性热氛围。随着主喷射的开始,新的燃油进入这种氛围,使混合气浓度增加,将很快触发预混合气的燃烧反应,快速释放热量,导致放热率曲线上出现一个快速上升的波峰。随着预喷射定时的提前,预混合气更加稀薄,预混合燃烧速率下降,因而其预混合放热峰值也相应降低。预喷射燃油的预混合燃烧结束之后,主喷射燃油的燃烧将受控于喷雾扩散过程,放热速率逐渐稳定到约180 J/°CA,直至燃烧即将结束时,放热率逐渐下降到零。

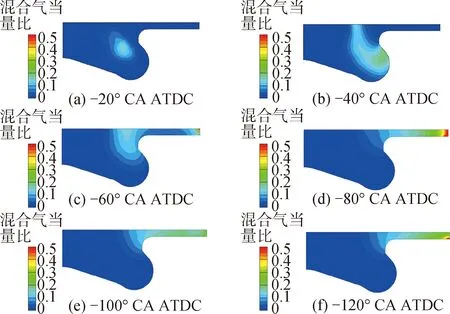

图5给出了预喷射定时从-20°CA ATDC提前到-120°CA ATDC时,缸内的混合气当量比(-10°CA ATDC时刻)分布的对比。可见,当预喷射定时为-20°CA ATDC~-40°CA ATDC时,缸内混合气主要分布在于燃烧室凹坑内部,混合气较为稀薄且均匀;进一步提前预喷射定时,逐渐有越来越多的混合气运动到活塞顶部余隙区域,甚至在缸套附近发生堆积,容易导致燃油附壁的问题,产生大量未燃碳氢排放。因而,考虑混合气形成和分布特征,并非越早的预喷射定时越好,较为适宜的预喷射定时范围为-60°CA ATDC~-20°CA ATDC。

图5 缸内混合气当量比分布(-10°CA ATDC时刻)随预喷射定时的变化Fig.5 The variations of the distribution of equivalence ratio at -10°CA ATDC under different pre-injection timings

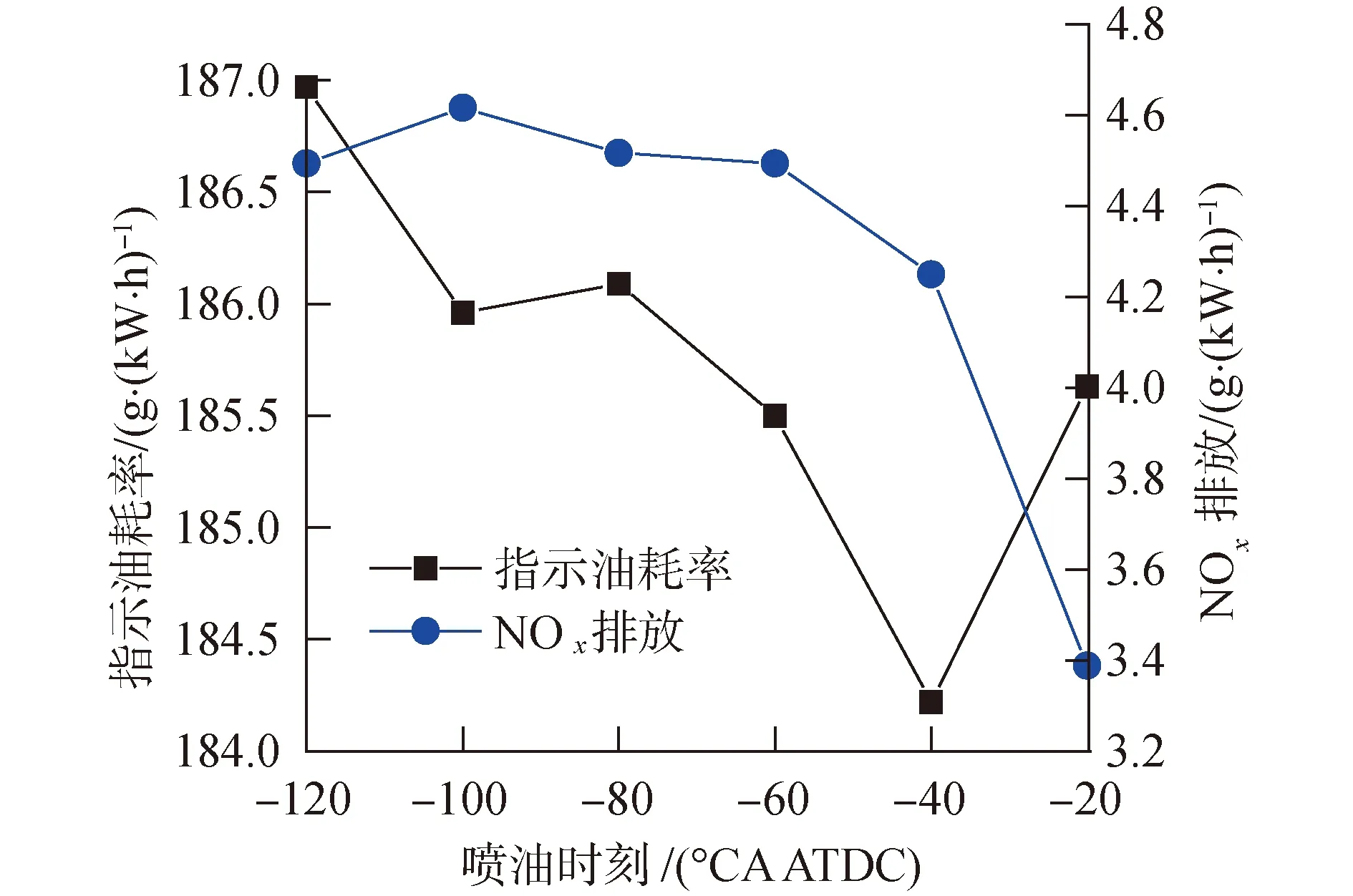

图6为指示燃油消耗率和NOx排放率随着预喷射定时的变化。可见,随着预喷射定时从-20°CA ATDC开始提前,燃油消耗率首先下降,在预喷射定时提前到-40°CA ATDC之后则不断上升;NOx排放在预喷射定时从-20°CA ATDC提前到-40°CA ATDC时快速上升,增加了大约24%,此后继续提前预喷射定时,只有小幅度的增加。因此,过早的预喷射定时,对于降低油耗率和NOx排放都是不利的。

图6 指示油耗率和NOx排放随预喷射定时的变化Fig.6 The ISFC and NOx emissions for different pre-injection timings

2.3 主喷射定时对燃烧特性的影响

为了研究主喷射定时的影响,将预喷射定时和燃油质量比分别固定到-20°CA ATDC和10%,计算了多种主喷射定时下的缸内燃烧。图7所示为5种不同主喷射定时方案的缸内压力、放热率和压力升高率对比。可见,对于不同的主喷射定时方案,缸内燃烧始点都相同,约为-7°CA ATDC。此处燃烧始点取决于预喷射定时,不受主喷射定时的影响,但燃烧发生后的放热率受主喷射定时的影响。

图7 不同主喷射定时下的缸内压力、放热率和压力升高率Fig.7 The in-cylinder pressure, heat release rates and pressure rising rates for different main injection timings

分析其原因,当主喷射定时较早时(-14°CA ATDC和-10° CA ATDC),预喷射燃油还未着火,在燃烧开始时缸内形成发分层的混合气:主喷射的燃油由于混合时间较短,形成了小范围的浓混合气;预喷射的燃油由于混合时间很长,形成了大范围的稀薄混合气。首先着火燃烧的是预喷射燃油的稀薄混合气,时放热率达到100 J/°CA左右;紧接着,受稀薄混合气燃烧放热和释放活性自由基的影响,主喷射燃油所形成的浓混合气也发生多点自燃,使放热率峰值进一步升高到900 J/°CA和300 J/°CA;此后,随着可燃预混合气被消耗,放热率快速下降并维持在约200 J/°CA左右,缸内进入扩散燃烧阶段,边喷油边混合边燃烧,直至燃烧结束。

当主喷射定时较晚时,预喷射的燃油同样在-7°CA ATDC附近发生预混合燃烧,此时,由于没有主喷射燃烧对混合气的加浓效应,预混合燃烧的放热率峰值较低,预混合燃烧结束后又迅速下降。主喷射开始之后,缸内气体温度已经因预混合燃烧的加热而升高,且存在大量预混合燃烧遗留的活性自由基,使主喷射燃油的滞燃期很短,主喷射燃油主要发生扩散燃烧,放热率受控于混合速率。

在主喷射定时提前到早于预喷射燃烧的着火始点条件下,由于主喷射燃油对于缸内已经形成的稀薄预混合气具有加浓左右,增加了预混合燃烧放热速率,导致压力升高率偏高。当主喷射定时推迟到预喷射燃油的燃烧之后,即主喷射燃油与预喷射燃油的燃烧从时间上独立,燃烧放热过程将变得平缓,压力升高率显著下降,不超过1 MPa/°CA。

图8所示为指示燃油消耗率和NOx排放率随主喷射定时的变化。可见,提前随着主喷射定时,燃油消耗率降低而NOx排放增加,二者呈现一种典型的折中关系。分析其原因,提前主喷射定时使得燃烧相位更加接近上止点,循环等容度增加,有利于提升热效率。但是主喷射定时提前太早也可能导致过早放热,在压缩行程末期做负功较,反倒降低热效率。较早的主喷射定时使缸内燃烧温度和高温滞留时间都增加,因而NOx排放会随主喷射定时的提前而升高。

图8 不同主喷射定时下的指示油耗率和NOx排放Fig.8 The ISFC and NOx emissions for different main injection timings

2.4 预喷射油质量比对燃烧特性的影响

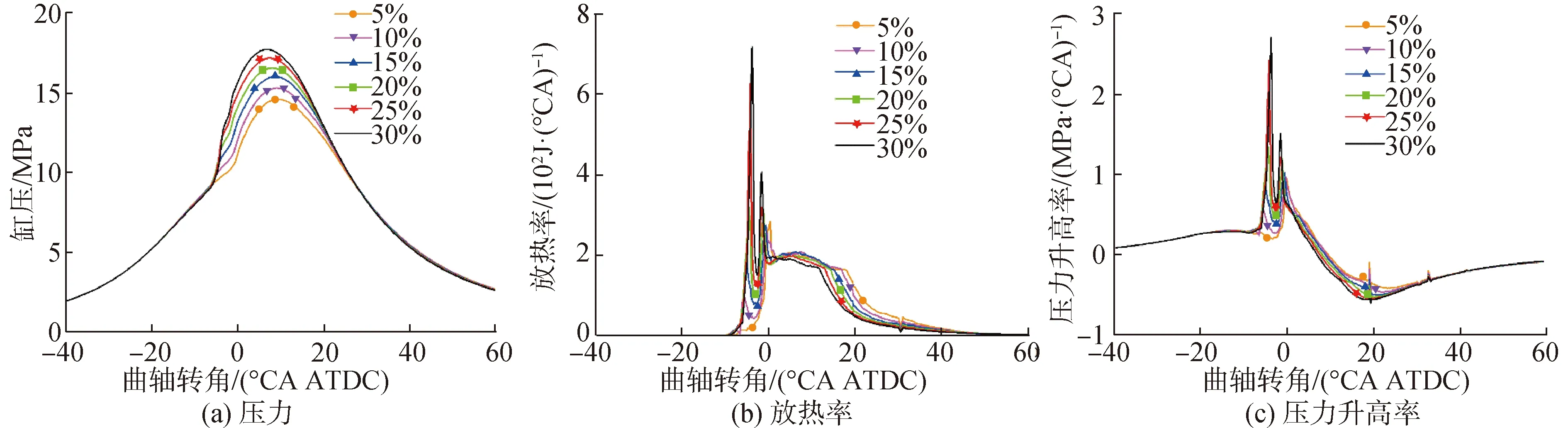

将预喷射和主喷射定时分别固定在-20°CA ATDC和-6°CA ATDC,计算了预喷射燃油质量比从5%到30%变化条件下的缸内燃烧。图9所示为缸内压力、放热率和压力升高率的对比。可见,缸内燃烧呈现出3阶段放热特征,根据分析,这3阶段依次为:预喷射燃油的预混合燃烧、主喷射燃油的预混合燃烧和扩散燃烧。

图9(b)显示,随着预喷射燃油质量分配比的增长,放热率曲线上的第1峰值显著提高,究其原因,以汽油为主导成分的混合燃料,其化学反应活性较低,因而滞燃期比较长,在本文的研究中,滞燃期约为13°CA。因此,预喷射燃油的质量分配比越高,在燃烧开始前会形成更多更浓的可燃预混合气,多点自燃发生之后,产生的放热率也更高。

图9 缸内压力、放热率和压力升高率随预喷射质量比的变化Fig.9 The variations of in-cylinder pressure, heat release rates and pressure rising rates for different pre-injection mass fractions

预喷射燃油的质量分配比增加,在预混合燃烧中释放的热量也会相应增加,进而导致主喷射发生后缸内的气体温度和压力更高,使主喷射燃油的滞燃期更短,更高的反应温度也增加了主喷射燃油的预混合燃烧速率,使放热率曲线的第2峰值也随着预喷射质量比的增加而提高。

随着预喷射燃油质量比的提高,该部分燃油的预混合燃烧更加强烈,缸内燃烧压力和压力升高率将随之逐渐增加。预喷射和主喷射燃油的预混合燃烧,其放热速率快,在压力升高率曲线上分别形成两个尖峰。当预喷射燃油质量比低于15%时,压力升高率的第1峰值低于第2峰值,最高的压力升高率由主喷射燃油的预混合放热产生;而当质量比大于20%时,压力升高率曲线上的第1峰值显著提高,容易造成粗暴燃烧。因而,将预喷射燃油质量分配比控制在5%~15%内较为适宜。

图10显示了指示燃油消耗率和NOx排放率随预喷射油质量比的变化。可见,随着预喷射燃油质量比从5%增加到15%,燃油消耗率迅速降低,这是由于增加预喷射质量比使更多的热量在更接近上止点相位释放,增加了其做功能力;在15%的基础上继续增加预喷射燃油质量比,燃油消耗率下降变缓,这应该是由于预喷射燃油质量比过高,使预喷射燃油的放热率急剧上升,缸内气体温度也过快地上升,增加了传热损失,且上止点前释放的热量做了更多负功,不利于提高热效率。随预喷射燃油质量比的增加,NOx排放升高,其原因在于,预喷射质量比的增加,使预混合燃烧放热量增加,缸内气体温度和高温滞留时间都有所增加,促进了热NOx的生成。

图10 指示油耗率和NOx排放随预喷射质量比的变化Fig.10 The variations of the ISFC and NOx emissions for different pre-injection mass fractions

3 结论

1)燃油分段喷射能缩短主喷射燃油的滞燃期,降低缸内压力升高率,抑制燃烧粗暴现象。

2)提前预喷射定时,可显著降低预混合燃烧速率,压力升高率也随之下降。但如果预喷射太过提前,不利于控制HC排放,预喷射定时在-60°CA ATDC~-20°CA ATDC较为适宜。

3)延迟主喷射定时,将降低预混合燃烧放热率、最高压力升高率和NOx排放,但会使得燃油消耗率有所增加。主喷射定时应该稍晚于预喷射燃油的燃烧始点为宜,较优的主喷射定时在-6°CA ATDC附近。

4)增加预喷射燃油质量比,将导致预喷射燃油的预混合燃烧放热率、缸内最高压力升高率和NOx排放都有所增加,而燃油经济性会有所改善。但预喷射燃油质量比太高将发生粗暴燃烧,采用 5%~15%的预混合燃油质量比较为适宜。