基于CBR-V法骨架嵌挤密实型沥青混合料矿料级配设计

罗立峰

(华南理工大学广州学院, 广州 516139)

0 引言

近年来,为了改善沥青混合料的高温性能,适应重载交通的使用要求,骨架密实型沥青混合料结构引起业界的普遍重视。理想的骨架密实型配比是指由混合料中的粗集料形成骨架,细集料、矿粉及沥青(胶结料)作为填充料逐级填充于粗集料骨架之间的空隙而不撑开,形成具有一定力学性能的多级体系。

一堆粗集料堆放在一起,肯定能形成骨架。不同配比的粗集料堆放在一起,肯定可以形成不同强度的骨架。如果说配比是千变万化的,那么骨架也是千变万化的,进而可以推知,其嵌挤能力也是千变万化的。既然骨架是千变万化的,就有个选择的问题,即哪个骨架才是我们所需要的?回答是嵌挤力强的那个骨架。因此矿料级配设计中的骨架设计阶段,重要的不是研究如何形成骨架,而是找到那个嵌挤能力强的骨架。从某种意义上说,提高嵌挤能力才是混合料矿料级配设计的目标,而不是单纯的形成骨架结构。

如果说“骨架”是个体积概念,那么“嵌挤”就应该是个力学概念了。目前评价一个矿料结构是否属于骨架嵌挤结构,主要是通过比较混合料拌和前捣实试验测定的粗集料捣实矿料间隙率VCADRC和试件成型后混合料的粗集料矿料间隙率VCAmix。当VCAmix≤VCADRC时,则判定这种矿料结构属于骨架嵌挤型结构。事实上VCA本身就是一个体积指标,是通过体积指标预估评价其力学性能的,所以这是判断是否形成骨架的方法,而非评价嵌挤力的方法。嵌挤力是个力学指标,应该通过某个力学指标进行评价。CBR-V嵌挤密实型矿质混合料设计方法,正是基于这一理念提出的[1-3]。

CBR-V嵌挤密实型矿料设计方法,是一种分段设计方法,采用多级嵌挤与多级填充的两阶段设计思路。第一阶段多级嵌挤采用CBR为评价指标,确定矿质混合料骨架嵌挤部分的级配;第二阶段多级填充采用体积(V)作为评价指标,充分考虑VMA的前提下,完成矿质混合料填充密实部分的级配,最终完成嵌挤密实型矿质混合料配比设计[4]。

1 CBR-V嵌挤密实型矿质集料级配设计

1.1 粗集料、细集料和填料分界点的确定

通常填料是单独供应的,在整个拌和各供给体系中是独立的,直至加入搅拌缸。粉料的英文名为Mineral Filler,简记为MF。定义:粉料(MF)是指筛分中粒径小于等于0.075mm的部分。填料=细集料部分+填料部分。

细集料这里定义为机制砂,分S15和S16两种。目前沥青混合料多采用S16,即公称粒径为0~3mm。机制砂按粗集料岩性有同源和不同源之分,当粗集料和机制砂岩性相同时,为同源,反之为不同源。目前大多数机制砂是石灰岩加工而成的。细集料的英文名为Fine Aggregate,简记为FA。定义:细集料是指筛分中粒径小于等于2.36mm、大于0.075mm的部分。细集料=粗料部分(2.36mm~4.75mm)+细料部分+填料部分。

粗集料一般大于一档以上,按规格有S1~S14之多,一般根据级配要求进行选取。粗集料的英文名为Coarse Aggregate,简记为CA。定义:粗集料(CA)是指筛分中粒径大于2.36mm的部分。粗集料=粗料部分+细料部分+填料部分。

1.2 多级嵌挤-粗集料骨架的建立

(1)取CA-1、CA-2和CA-3若干。

(2)对CA-1、CA-2和CA-3进行分段筛分,并留CA-1-1、CA-2-1和CA-3-1部分。

(3)将CA-1-1和CA-2-1按80%:20%,70%:30%,60%:40%,50%:50%,40%:60%,30%:70%,20%:80%等比例掺配,按照“集料承载比(CBR)试验方法”进行试验,测定各比例的CBR值。

(4)采用EXCEL电子表格进行绘图,获取多项式拟合方程,求取CBR最大值CBRmax。若拟合结果不太理想,则应增加比例单位,如通过判断应该增加75%:25%,65%:35%等,有效地加密将使得结果区域更为理想,求取的CBR最大值CBRmax更为准确。求取CBR12对应的配比ca1:ca2,ca1+ca2=100%。

(5)按照ca1:ca2的比例掺配,形成新的一档料CA-12。

(6)将CA-12和CA-3按80%:20%,70%:30%,60%:40%,50%:50%,40%:60%,30%:70%,20%:80%等比例掺配,按照“集料承载比(CBR)试验方法”进行试验,测定各比例的CBR值。

(7)采用EXCEL电子表格进行绘图,获取多项式拟合方程,求取CBR最大值CBR123。若拟合结果不太理想,相关系数r2较小,则应增加比例,如通过判断应该增加75%:25%,65%:35%等等,有效地加密将使得结果趋于理想,求取的CBR最大值CBRmax更为准确。

(8)同步以上步骤,可求取多档的掺配比例。若本示例中的CA-3是S16,即2.36~4.75mm档料,根据经验,其比例按90%:10%,92%:8%,94%:6%,96%:4%,98%:2%这几个比例掺配就可以了。

(9)按同样方法求取CBR最大值CBRmax,其对应的比例ca12:ca3,ca12+ca3=100%。

(10)将ca1和ca2乘以ca12,保持ca3不变,即可得到三档粗料的掺配比例。假定三档粗集料的比例为e:d:c,e+d+c=100%。

(11)超过三档粗料时,类似处理。具体参照图1所示。

图1 集料掺配过程

1.3 矿料间隙率VMA的预估

骨架间隙率VMA、沥青用量Va和空隙率VV是确定沥青混合料路用性能稳定性的重要控制指标。在矿料集料级配设计阶段,无疑骨料间隙率VMA成为其最重要的控制指标。CBR-V法通过预留混合料间隙率VMA的方法,确保了骨料间隙率VMA的水平。根据试验验证,采用CBR-V设计的沥青混合料矿料间隙率和预估沥青混合料的间隙率具有较好的相关性,如图2所示。

图2 CBR-V-20沥青混合料预估VMA与样本VMA对比

《公路沥青路面施工技术规范》(JTG F40-2004)对于不同公称最大粒径的密实型混合料的矿料间隙率VMA最小值有明确的规定[7],见表1。

表1 不同沥青混合料VMA最小值的技术要求 (单位:%)

在CBR-V法沥青混合料设计中,预估的VMA取表1所对应的最小值+0.5,实际样本的VMA大多能满足规范要求。其它种类的混合料可参照其它种类混合料的技术要求进行取值。

1.4 多级填充-细集料及填料

令根据CBR试验所取得的配比合成的粗集料合档料的捣实单位体积(若为密级配可取松装密度)为VCBR=1。其体积特性如图3所示。

图3 粗集料合档料的体积特性

粗集料合档料的平均毛体积密度:

(1)

粗集料合档料的间隙率为VCA1。

粗集料的平均捣实密度(ρsch):

(2)

(3)

根据1.3取定矿料间隙率VMA,必须满足现行《公路沥青路面施工技术规范》(JTG F40-2004)表5.3.3-1、表5.3.3-2及表5.3.3-3的要求。具体应根据设计文件要求及沥青混合料类型确定。

一级填充细集料(FA)的填充体积(Vfa)及质量(Mfa):

Vfa=VCA1-VMA

(4)

Mfa=Vfa×ρma×92%

(5)

一级填充细集料的间隙率VXA2如式(6)。细集料填充过程体积变化过程特性如图4所示。

(6)

图4 一级填充细集料的填充过程体积变化特性

二级填充填料(MF)的体积(Vmf)及填充料的质量(Mmf):

VX3=VXA2

(7)

Mmf=VX3×ρmf×92%

(8)

多级填充后填充料的质量百分比MT(%)如式(9)。填充料填充的过程及体积变化特性如图5所示。

(9)

图5 多级填充料填充过程及体积变化特性

各档料分段部分的配比:

(10)

(11)

(12)

FA-1-2:MT-Mmf

(13)

MF:Mmf

(14)

具体计算时可通过编制电子表格完成。

整个配比满足式(15):

(15)

1.5 级配的调整

(1)保证细集料(FA)配比不变,仅就超粒径量调入粗集料粒径相近的档料。调整后产生的总级配(100%)不足的部分,按级配比例分配到各粗集料,保持总级配合计100%。

(2)填料(MF)总量不变。考虑其它各档料对MF的贡献,并从MF中扣除。扣除后引起的总级配(100%)不足的部分,按比例调整到各粗集料,保持总级配100%不变。

2 设计示例及分析

2.1 原材料

广东某高速公路中面层GAC-20C,SBS改性沥青,粗集料为凝灰岩,细集料为机制砂,矿粉为石灰岩。试验室对所采用的沥青进行针入度、软化点、延度、密度等指标的测试,满足现行规范要求;集料、填料的吸水率和密度试验结果也满足现行规范要求;集料含有一定量的杂石且规格虽满足要求,但扁平状较多,规格较差。9.5~19mm:4.75~9.5mm:2.36~4.75mm=56.4%:37.6%:6%。

2.2 CBR-V沥青混合料配合比设计

2.2.1 多级骨架嵌挤

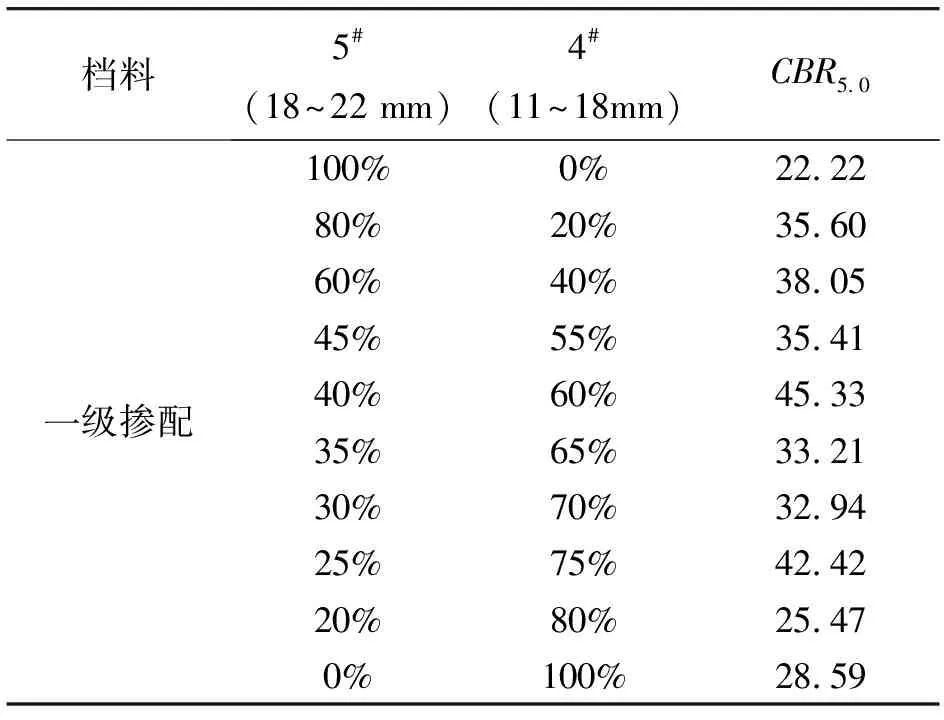

一级掺配:分两步进行。第一步为粗选,按5#:4#料0%:100%、20%:80%、40%:60%、60%:40%、80%:20%及100%:0%掺配后进行改进的CBR试验,了解CBR5.0的变化趋势;第二步为精选,在CBR5.0比较大的凸起点处,在凸起的两侧点位处按5%的间隔加密,再进行改进的CBR试验。具体数值见表2,变化情况如图6所示。

表2 5#(18~22mm)与4#(11~18mm)不同掺配比例时CBR5.0试验结果

图6 5#(18~22mm)与4#(11~18mm)不同掺配比例时CBR5.0试验结果

分析表2和图6,可知5#(18~22mm)与4#(11~18mm)不同掺配比例时,CBR5.0试验结果有两个凸起点,在此定义为卡点。卡点1在4#(11~18mm)掺量为60%处,卡点2在4#(11~18mm)掺量为75%处;前者CBR5.0为45.33,后者CBR5.0为42.42。按照CBR5.0越大骨架最强的理念,若要所设计的混合料骨架最强,则本案应选取CBR5.0=45.33所对应的掺配比例,即5#(18~22mm):4#(11~18mm)=40%:60%。如果机械地采用这种理念,不去分析卡点2的优劣,势必放弃一次优选的机会。为此,以下各级掺配分卡点1(40/60)和卡点2(25/75)分别进行,最终通过综合分析决定采用哪一个配比。重复以上试验,获取各级掺配比例。总结以上试验结果,得到卡点1(40/60)和卡点2(25/75)对应的骨架嵌挤掺配比例,见表3。

表3 卡点1(40/60)和卡点2(25/75)对应的骨架嵌挤掺配比例

2.2.2 多级填充

矿料间隙率的选取。根据《公路沥青路面施工技术规范》(JTG F40-2004)表5.3.3-1 密级配沥青混凝土混合料马歇尔试验技术标准,AC-20设计孔隙率为4%时的矿料间隙率VMA(%)不小于13的要求,选取本级配的矿料间隙率VMA=13.5。

2.2.3 测定各档料CBR-V计算所需参数

CBR-V计算所需参数见表4。

表4 CBR-V计算所需参数

2.2.4 填充计算

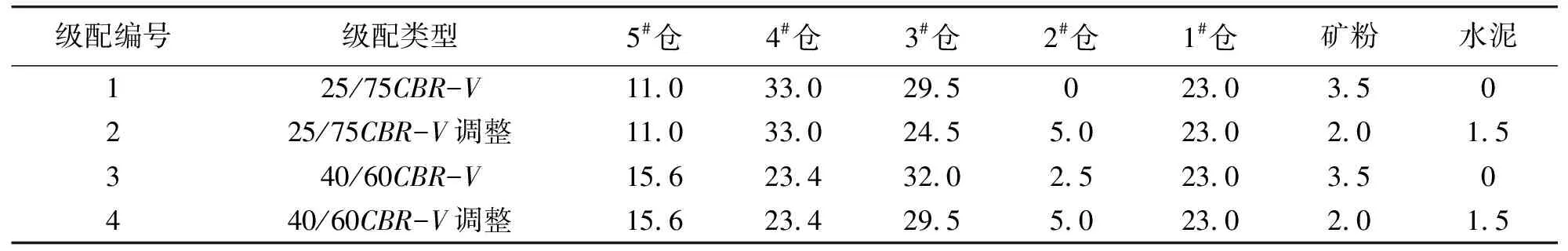

利用已编制的电子表格进行填充计算,计算后的级配比例见表5。

表5 CBR-V级配比例

2.3 级配调整

利用已编制的电子表格进行级配调整,调整后的级配比例见表6。

表6 CBR-V级配调整比例

2.4 验证阶段

验证阶段除验证CBR-V设计方法所获取的级配以外,还应考虑施工现场的具体情况。在已获取的两个配比中,2#仓的比例分别为0和2.5,这是不切合实际的,实际工作中如果取这两个值,会出现两种情况,一是若不加2#仓的料,那2#仓的料何去何从?若加2#仓的料,2.5%的料如何准确加入呢?考虑到以上问题,以对骨架嵌挤影响最小为原则,只能在3#仓进行调整。本文从材料和施工两方面考虑,暂取2#仓的用量比例为5%。具体调整后的比例见表7和表8。各级配的沥青混合料性能指标见表9。

表7 各档料及各级配筛分情况

表8 各级配比例

表9 各级配的沥青混合料性能指标

2.5 级配的选取及分析

根据CBR-V法获取的四个级配,应该选取哪一个比较好呢?从沥青混合料性能指标来讲,级配1和级配2各指标均满足规范要求且级配符合设计级配要求,所以应该没有问题。级配3和级配4两个级配的沥青混合料性能指标流值超标,似乎不太理想,但经过程观察,在进行马歇尔试验时,当稳定度为8kN时,流值均在1.2左右,然后慢慢变大,在破坏前突然变大,说明该沥青混合料后期的延展性比较好,应该是个优点。因此从过程看级配3和级配4破坏前的流值仅可以作为参考。剔除流值的影响,其它各指标均表现不错。尤其是动稳定度方面,级配3和级配4均好于级配1和级配2。对应主骨架测定的CBR5.0值,级配1和级配2对应的卡点2(25/75)CBR5.0=42.42,级配3和级配4对应的卡点1(40/60)CBR5.0=45.33,也就是说级配3和级配4的骨架较级配1和级配2强。

骨架调整前,从CBR-V获取的动稳定度进行对比,级配3的动稳定度为8 700,级配1的动稳定度为8 108,这说明动稳定度与骨架强度之间具有明显的相关性,即级配的骨架越强,其动稳定度越大。进一步对级配1和级配3进行数值分析比较,一级掺配时的CBR5.0,级配1相比级配3下降了约7%;动稳定度方面,级配1相比级配3下降了约7.3%。也就是说骨架的CBR5.0提高1%,其构成的沥青混合料的动稳定度相应地也提高1%。当然这只是本工程案例的情况,是否有普遍规律,还需加以验证。

考虑完沥青混合料性能方面的影响之后,其次应考虑施工方面。首先要考虑的是5#料和4#料之间的比例问题,即采用25/75还是40/60的问题,因为这影响到拌合楼的上料问题。分析冷料和热料的组成,5#料的粒径为18~22mm,4#料的粒径为11~18mm。5#料和4#料合起来的粒径为11~22mm,对应的冷料是10~20mm。理想的状况是所上的冷料经加热分筛后,形成的4#料和5#料正好为配比所用,这样拌合楼不会出现溢料或等料的现象,可提高拌和效率,节约生产成本。所以在选择哪一个级配时,从施工角度,应先对两个比例进行合成,看看那个比例合成后与冷料的级配相近。具体分析见表10。

表10 5#和4#热料不同配比与冷料级配的对比分析

续上表

从表10可知,5#料与4#料的掺配比例为25%和75%时,对应的冷料10~20mm相比,差值和为10,远小5#料与4#料的掺配比例为40%和60%时差值和的36。从施工的角度出发,为减少施工过程中的溢料,确保施工的平顺,节约生产成本,采用5#料与4#料的掺配比例为25%和75%较为合理,即采用级配1或级配2。

观察级配1和级配2可知,级配1时CBR-V直接获取的,级配2是调整后的,沥青混合料性能方面除动稳定度指标外,两个级配的其它指标相当。动稳定度方面,级配1为8 108,级配2为7 016,级配1优于级配2,如果仅从理论上考虑,应选择级配1。但其实级配1存在一个大问题,即2#(3~6mm)的比例为零,这使得这档料的去处出现问题。为解决此问题,从3#(6~11mm)仓料中分5个点到2#仓,这样虽然动稳定度指标有所下降,但实际问题解决了,且调整后配比沥青混合料各性能指标均满足规范要求。综合以上分析,最终推荐级配2为生产配比。

3 结论及建议

(1)CBR-V矿料级配设计方法是基于试验的一种设计方法,通过试验数据反映集料的状况,由于在试验中集料的不同特征得到了综合的体现,所以可以认为试验中考虑了集料的各种特征,是一个能够体现集料全部特征的设计方法,具有级配唯一性特征。

(2)CBR试验应采用改进的CBR试验方法。在试验及分析过程中应采用粗选和精选两阶段逐步递进的方式,确保所获取的CBRmax具有一定的代表性。

(3)矿料间隙率取值时可在参考的最小VMA的基础上加0.5,确保混合料的体积指标满足相关规范及设计文件要求。若不满足,应重新设定,直至满足要求。

(4)多级填充计算填充量建议按毛体积密度或视密度的92%考虑。这是由于现场压实度的最低要求是达到理论最大密度的92%,太大可能会损坏骨架,导致沥青混合料高温稳定性下降。

(5)CBR-V设计完成后的级配,应根据材料和施工要求进行必要的调整。尤其是2.36~4.75mm档料,为使得调整对骨架强度的影响最小,仅考虑从粒径高一级的档料中进行调整。

(6)通过CBR-V矿质集料级配设计方法对AC-20中面层沥青混凝土生产配合比进行设计, 经试验验证,沥青混合料各性能均满足规范及设计文件要求,表明采用CBR-V法进行沥青混合料设计是可行的。