关于提高耐压试验压力取值合理性的研究

魏冬雪,徐儒庸,李小梅,程伟

(中国寰球工程有限公司,北京100012)

压力容器制造完毕后应进行耐压试验,目的是在超设计压力下对容器进行直观的综合检验,包括:考察容器的整体强度、刚度和稳定性(针对可能由内压引起局部失稳的元件);检查焊接接头的致密性;验证密封结构的密封功能;消除或降低焊接残余应力、局部不连续区的峰值应力;对微裂纹产生闭合效应,钝化微裂纹尖端[1]。

不同的耐压试验的最低超压程度不同,标准规定液压试验超压25%,气压试验超压10%(以前15%)。耐压试验只能在常温下进行,为了使容器达到高温超压时的相当应力水平,确定耐压试验压力时,必须考虑温度修正系数。

笔者研究分析了国内不同标准关于耐压试验的规定,针对各个标准的问题,给出合理建议,使耐压试验压力取值更合理,从而保证压力容器的安全可靠。

1 GB150.1耐压试验压力取值相关问题和建议

1.1 液压试验

1.1.1 标准中的规定GB150.1-2011[2]中规定,液压试验压力的最低值为1.25⋅立式容器进行卧式液压试验时,试验压力应计入立试时的液柱静压力,操作介质液柱静压力大于液压试验的液柱静压力时,应适当考虑相应增加试验压力。

当容器铭牌规定有最高允许工作压力时,应以最高允许工作压力代替设计压力是对温度的修正系数,考虑容器的主要受压元件,包括圆筒、封头、接管、设备法兰(或人手孔法兰)及其紧固件等,取其中最低值不应低于材料受抗拉强度和屈服强度控制的许用应力最小值。

刚刚实施的新版《固容规》[5]试验压力确定方法与GB150.1相同,但取消了试验应力校核的强制规定,由协调标准或设计者决定如何处理。

1.1.2温度修正系数 计算温度修正系数[σ][σ]t时是否包括紧固件(螺柱),有专家提出了不同见解[3,4],压力容器相关设计标准[2,5~8]包括螺柱,但一般情况下,温度修正系数不考虑螺柱,原因有4点。

(1)当螺柱的温度修正系数最小,且设计的螺柱有一定裕量时,不考虑螺柱的影响就可以得到较高的最低试验压力,将螺柱在试验工况下的总体薄膜应力控制在安全范围内的前提下充分利用了螺柱的承载裕量,使容器经受更苛刻的检验;

(2)螺柱置于压力容器外部,一般螺柱的操作温度低于容器的操作温度,高温超压时,螺柱的安全裕度相对较大;

(3)试验温度下确定螺柱许用应力的安全系数远大于板材、锻件和管材的安全系数,试压时螺柱的安全裕度也相对较大;

(4)在压力容器的使用过程中,管理者发现螺柱有任何问题或认为必要时可以及时更换,试压时所考察的螺柱未必是容器操作中所使用的。

因此,笔者建议仅当螺柱的温度修正系数最小、且1.25⋅[σ]/[σ]t⋅[σ]tb>0.9ReL-b时,温度修正系数应考虑螺柱,以控制试压时螺柱的应力水平。式中[σ][σ]t为由板材、锻件和管材所确定的温度修正系数的最小值,[σ]tb为设计温度下螺柱材料的许用应力,ReL-b为试验温度下螺柱材料的最小屈服强度。

1.1.3 主要受压元件 对于主要受压元件,GB150.1中没有给出明确的定义,《固容规》[5]1.6.1规定,压力容器本体中的主要受压元件,包括筒节(含变径段)、球壳板、非圆形容器的壳板、封头、平盖、膨胀节、设备法兰,热交换器的管板和换热管,M36以上(含M36)螺柱以及公称直径大于或者等于250 mm的接管和管法兰。但《固容规》3.2.12.1确定试验压力时列举的主要受压元件与GB150.1相同,与1.6.1有些矛盾。

笔者认为,确定液压试验压力的温度修正系数时,应考虑“所有受压元件”更为合理,去掉“主要”2字,与列举情况也不矛盾,其中紧固件(螺柱)按1.1.2节建议的方法进行考虑。

1.1.4 “黑线”右侧的取值标准中规定,PT=1.25⋅P⋅[σ]/[σ]t中的[σ]t为不低于材料受抗拉强度和屈服强度控制的许用应力最小值,也就是说,当设计温度高于材料表中的“黑线”所对应的温度时,[σ]t取“黑线”左侧的数值。有学者认为,应该取“黑线”右侧设计温度下对应的许用应力,如果取“黑线”左侧的数值,最终结果达不到设计应力,水压试验起不到作用[3]。

笔者认为,该处[σ]t的取值应该以耐压试验的目的为根本出发点,即检验设备承受高温超压的能力。耐压试验就是设备在设计温度下、压力放大为PTt=λ⋅P的作用下,使设备的应力达到σT t=λ⋅σt,从而实现对设备的综合检验(水压试验时λ=1.25,气压试验时λ=1.1)。

如果相对应力水平相同,则认为应力对设备的影响程度相同,即σ/[σ]=σt/[σ]t,表示σ与σt对设备影响程度相同,故σ=σt⋅[σ]/[σ]t,也即设备在设计温度、设计压力P作用下的应力σt与设备在常温下、压力P0=P⋅[σ]/[σ]t作用下的应力σ=σt⋅[σ]/[σ]t相当。

耐压试验一般是在常温下进行的,为了能够达到检验设备的目的,试验应力达到σT=σTt⋅[σ]/[σ]t即可。因此,σT=λσt⋅[σ]/[σ]t,这就要求 试 验 压 力PT=λP0=λP⋅[σ]/[σ]t=PTt⋅[σ]/[σ]t,PT=λP⋅[σ]/[σ]t即为耐压试验压力公式的来源。

在蠕变范围内,即“黑线”右侧,[σ]t由设计温度下的持久强度极限和蠕变极限确定,此时的[σ]t比由抗拉强度和屈服强度控制的许用应力[σ]t0明显减小,比“黑线”左侧的许用应力[σ]t1更小。设备在设计温度、设计压力P作用下,实际相对应力 水 平 为σt[σ]t,而 不 是σt/[σ]t0,更 不 是σt/[σ]t1,前者比后2者高很多。

如 果 试 验 压 力 取λP⋅σt/[σ]t0或 者λP⋅σt/[σ]t1,则试验应力的相对应力水平远低于要求达到的设计温度下的试验应力的相对应力水平,λσt⋅[σ]/[σ]t>λσt⋅[σ]/[σ]t0>λσt⋅[σ]/[σ]t1

因此,GB150.1中“注3:[σ]t不应低于材料受抗拉强度和屈服强度控制的许用应力最小值”中的[σ]t,无论取[σ]t0还是[σ]t1都是不正确的。笔者建议取消“注3”,该处的[σ]t直接取材料表中设计温度下的许用应力。

经笔者核算,部分材料黑线位置有误,例如:所有S30408,S30409,S31008,S32168板、管、锻允许产生微量永久变形的高许用应力栏,黑线应该在525~550℃之间;35CrMo锻件黑线应该在400~425℃之间。

这些错误可能对试验压力取值产生很大影响,但如果按笔者的建议直接取设计温度下的许用应力确定试验压力,这些错误没有影响。

1.1.5 液压试验校核 标准中规定要校核各受压元件在液压试验下的应力水平,仅列举了壳体元件如何校核,其它受压元件未给出具体的校核方法;标准释义中规定除壳体外的其它受压元件应按GB150.3中的相应公式计算,但是并没有给出评定准则,同时也没有局部结构的计算方法,不同的单位或者设计人对标准的理解不同,评定方法不同,产生的结果当然也不同。

例如,压力容器设计计算软件SW-6中,关于椭圆形封头的液压试验校核,给出的评定方法是:采用封头厚度计算公式推算出液压试验工况下封头上的应力,并对该应力进行评定。

笔者认为该应力包括了2次应力,而不是最大总体薄膜应力,但是由于该方法更为保守,所以一直被广泛使用。笔者建议,液压试验时标准应给出具体需要校核的受压元件,并明确各受压元件的校核方法和评定准则,否则无法校核,因为不同类型的元件应力性质和分布情况各异,校核方法和评定准则也应该是不同的。

标准规定,试验压力大于1.25⋅P⋅[σ]/[σ]t时,就应校核液压试验工况下的应力。笔者认为,当液柱静压力较小时,没有必要进行液压试验工况的应力校核,只有当液压试验压力达到一定程度时,才需校核,而且应以元件来判定,否则,例如低压较高立式容器立试时,下部元件的校核就可能遗漏(塔器标准对塔器已弥补)。

建议参考JB4732,规定试验时容器各受压元件任何点上的压力(包括静压头)大于1.06×1.25⋅P⋅[σ]/[σ]t时对液压试验工况下的该元件进行校核。此处“1.06”仅为参考值,笔者建议应定义具体数值。

当容器的液柱静压力比较大时,液压试验时元件承受压力也比较大,液压试验工况下的元件应力校核可能不合格,这时,笔者建议采用气压试验或者气液组合试验,或者降低试验压力,而不应该增加壁厚,因为这违背了耐压试验的初衷。例如,立式容器进行卧置液压试验时,若应力不合格,可降低试验压力,即只考虑部分液柱静压力。

1.2 气压试验或气液组合试验

1.2.1 介质液柱静压力GB150.1中规定,气压试验压力的最低值为PT=1.1⋅P⋅[σ]/[σ]t,没有考虑操作时存在介质的情况,若设备在操作中有很高的液柱静压力,那么按照该公式给出的试验压力就很难考察容器超压承载能力,达不到耐压试验的目的。建议设计者考虑相应增加试验压力。

1.2.2 温度修正系数 温度修正系数一般不考虑螺柱,仅 当1.1⋅[σ]/[σ]t⋅[σ]tb>0.8ReL时 考 虑 螺柱。其原因说明同文中第1.1.2条。

1.2.3 其它 其它问题和建议同文中第1.1节。

2 JB4732中耐压试验压力取值相关问题和建议

2.1 液压试验

2.1.1 标准中的规定JB4732—1995(2005年确认)[6]中规定了水压试验压力值PT为:

其中Sm/Smt为容器各元件材料(筒体、封头、接管、法兰及紧固件等)的最低值。

第3.7.1.2节规定,试验时容器任何点上压力(包括静压头)超过按1.25⋅P⋅Sm/Smt规定试验压力的6%时,需根据下列规定确定试验压力上限:

任何情况都需要对水压试验工况进行评定,载荷组合系数:

K=1.25。

2.1.2 温度修正系数 温度修正系数的有关问题和建议同文中第1.1.2条。

2.1.3 文字与符号标准第3.7.1.2节的叙述“试验时容器任何点上的压力(包括静压头)超过式(3-2)、式(3-3)规定的试验压力的6%时,需要根据下列规定确定试验压力上限”的说法不严谨。

笔者建议改为:“试验时容器各受压元件任何点上的压力(包括静压头)大于式(3-2)、式(3-3)规定的试验压力的1.06倍时,应校核该受压元件在试验工况下的应力”。

按元件校核而并非校核容器整体,按照标准原来的叙述,要校核容器的所有受压元件,并且要确定液压试验的上限值,修改后,只需校核液柱静压力高的元件,也不必计算试验压力的上限。例如,低压高塔,“上部”元件可以免于校核,仅需校核“下部”元件。

另外,标准中还存在文字与符号不对应的情况,表达的也不够清楚。

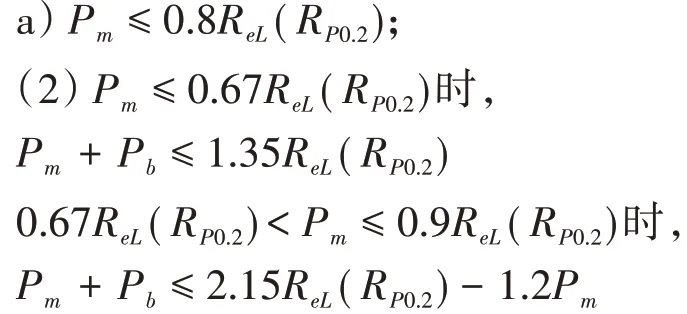

建议将“一次总体薄膜应力强度SI”改为一次总体薄膜应力Pm,“一次薄膜加一次弯曲应力强度SII”的“SII”并非一次薄膜加一次弯曲应力强度,而是一次局部薄膜应力强度,此处建议修改为一次总体薄膜加一次弯曲应力Pm+Pb。标准中的表达式建议改为:

2.1.4 载荷组合系数 标准中提出了载荷组合系数的概念,液压试验的载荷组合系数为K=1.25,即在液压试验工况下,将设计应力强度提高1.25倍。

对于液柱静压力较低的情况,这样的校核并没有实际意义,即计算压力提高1.25倍,许用值也提高1.25倍;而对于液柱静压力较高的情况而言,需要对液压试验工况进行评定,也就意味着设备安全可靠了。

综上所述,笔者认为可取消液压试验的载荷组合系数K值,液压试验工况只校核总体应力,并按照标准中的3.7.1.2节进行评定。建议将标准中3.7.1.1中的“试验载荷”删除,改为“容器及其支座按表3-3所列的设计载荷各组合条件进行设计时,1次应力强度的许用极限应满足5.3.1~5.3.3的规定”,同时删除表3-3“试验载荷”1行。

2.1.5 介质液柱静压力建议参考GB150,工作条件下内装介质的液柱静压力大于液压试验的液柱静压力时,应适当考虑相应增加试验压力。

2.2 气压试验

2.2.1 标准中的规定 标准规定了气压试验压力值PT为:1.1⋅P⋅Sm/Smt,其中Sm/Smt为容器各元件材料(筒体、封头、接管、法兰及紧固件等)的最低值。(原标准中放大系数为1.15,固容规已经修改为1.1,但是JB4732并未修改,也没有修改单)。

第3.7.1.2节规定,液压试验时对1次薄膜应力加1次弯曲应力值应力强度的限制亦适用于气压试验;仅计算求得的1次薄膜应力强度SI应不超过试验温度下材料的ReL(RP0.2)屈服强度的80%。用公式表达,即为:

2.2.2 评定准则气压试验的评定准则,仅将a)条进行了修改,b)条与液压试验时相同,明显是不合理的,气压试验与液压试验的取值不同,应采用不同的评定标准,建议参照ASME VIII-2[9]修改为:

同时建议增加气液组合试验,按气压试验要求执行。

2.2.3 介质液柱静压力 标准中没有考虑操作时存在介质的情况,如果设备在操作中有很高的液柱静压力,那么按照标准中的公式给出的气压试验压力就很难考察容器超压承载能力,达不到耐压试验的目的。建议设计者适当考虑相应增加气压试验压力。

3 GB12337耐压试验压力取值相关问题和建议

3.1 常规设计部分

GB12337—2014[7]常规设计部分中,温度修正系数[σ][σ]t仅考虑球壳材料,未考虑锻件和管材。笔者认为,温度修正系数应考虑板材、锻件和管材。这里不考虑紧固件(螺柱)的主要原因是,球罐的设计温度比较低,温度修正系数接近于1,不会出现1.25⋅[σ]/[σ]t⋅[σ]tb>0.9ReL-b情况。

气压试验时,未考虑操作时的液柱静压力,建议同GB150。

标准规定在耐压试验前,应校核各受压元件在试验条件下的应力水平。但仅对球壳元件进行了说明,没有提及其它元件如何校核,建议标准给出各受压元件在耐压试验工况下的校核方法和评定准则。

笔者同时建议,规定试验时容器各受压元件任何点上的压力(包括静压头)大于1.06×1.25⋅P⋅[σ]/[σ]t时对液压试验工况下的应力进行校核。此处“1.06”仅为参考值,笔者建议标准定义具体数值。

3.2 分析设计部分GB12337分析设计部分中,“温度修正系数”的问题和建议同文中第3.1节,“文字与符号”和“气压试验”的问题和建议同文中第2.1.3节和第2.2节。

4 NB/T47041耐压试验压力取值相关问题和建议

NB/T47041—2014[8]中第4.5.3条规定,如果采用液压、气液组合压力试验,或者采用大于4.5.2.2 b)、4.5.2.3 b)所规定的气压试验压力,在耐压试验前,应校核各受压元件在试验条件下的应力水平,例如对壳体元件应校核最大总体薄膜应力。

笔者认为,在液柱静压力较小的情况下,可不必校核耐压试验工况。建议规定试验时塔器各受压元件任何点上的压力(包括静压头)大于1.06×1.25⋅P⋅[σ]/[σ]t时对液压试验工况下的应力进行校核(气压试验为1.06×1.1⋅P⋅[σ]/[σ]t)。此处“1.06”仅为参考值,建议标准定义具体数值。

标准中规定,在耐压试验前,应校核各受压元件在试验条件下的应力水平,并举例校核“壳体元件最大总体薄膜应力”,但是校核的公式仅适用于筒体,建议此处的举例修改为“筒体元件最大总体薄膜应力”,并给出其它元件的校核方法和评定准则。其它问题和建议同GB150。

5 结束语

通过对国内压力容器相关设计标准的分析和比较可以发现,不同的标准,针对耐压试验有不同的要求。当然,各个标准中还存在着一些问题,设计者在设计压力容器的过程中,要具体情况具体分析,在不违反标准规范的前提下,从耐压试验的根本目的出发,提出合理的耐压试验压力,保证压力容器在设计寿命内安全稳定的运行。