吸氨器在氨法尾气脱硫中的应用

李雪琼

(楚雄滇中有色金属有限责任公司,云南楚雄 675000)

某企业主要产品为粗铜,副产品为工业硫酸。粗铜冶炼工艺采用艾萨炉熔炼+ 电炉+ 转炉吹炼,产能为100 kt/a,450 kt/a 制酸装置是配套100 kt/a 粗铜生产的环保装置,负责处理艾萨炉、转炉及电炉工艺混合烟气。该制酸装置采用 “3+1” ⅢⅠ- ⅣⅡ二转二吸制酸工艺流程,配有1 套氨法尾气脱硫装置。

氨水是尾气脱硫装置的重要介质。该企业设计初期采用了传统的液氨储罐与氨水储槽配制氨水的方法,在公司范围需要储存液氨,从储存、操作管理上都存在较大安全隐患。为解决该难题,技术人员研究考察后,采用吸氨器制备氨水的新工艺。使用该工艺可不必储存液氨,在厂区内消除了重大危险源。

1 尾气脱硫工艺流程

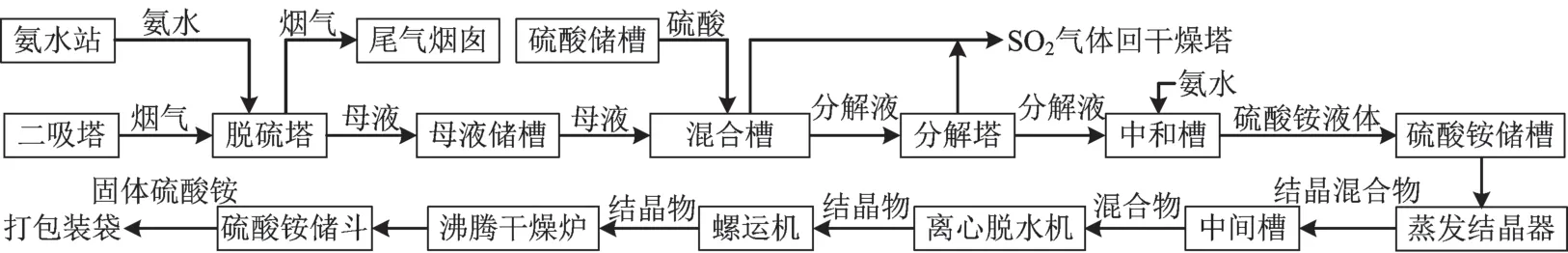

制酸装置尾气采取氨法脱硫工艺,其过程主要分为三个步骤:脱硫与再生、分解、中和。二吸塔出来的烟气在尾气脱硫塔与含(NH4)2SO3、NH4HSO3的母液逆流接触,烟气中SO2被脱除,实现气体达标排放。吸收了SO2的母液中(NH4)2SO3转变为NH4HSO3,在循环槽内通入氨水,使NH4HSO3转变为(NH4)2SO3,母液实现再生循环使用[1]。达到工艺要求的部分母液用浓硫酸分解,放出高浓度SO2气体,返回制酸装置回收利用;分解液经氨水中和后得到合格的硫铵液体,经蒸发结晶、离心脱水、沸腾干燥后制得固体硫酸铵。尾气脱硫工艺流程见图1。

图1 尾气脱硫工艺流程

2 吸氨器介绍

经技术改造后,技术人员采用吸氨器制备氨水,卸载液氨及氨水配制过程操作方便、安全可靠;同时厂区内不再储存液氨,消除了重大危险源。

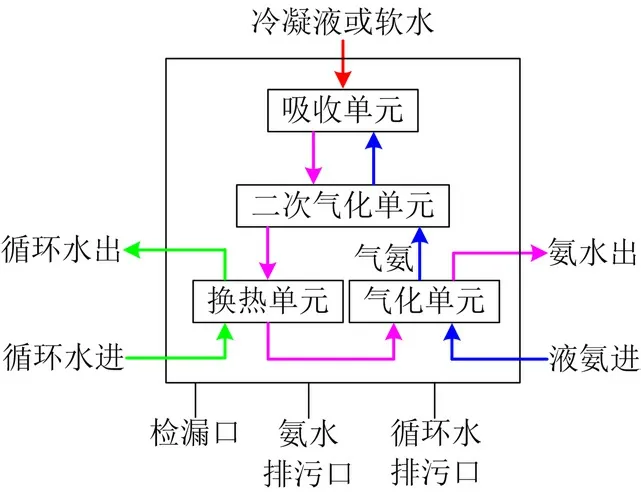

吸氨器工作原理和板式换热器基本相似[2],由换热单元、气化单元、吸收单元组成。在卸液氨过程中液氨先进入气化单元与低温氨水换热气化后,再进入二次气化单元与高温氨水换热,进一步气化后进入吸收单元;气氨进入吸收单元在冷凝液或软水的喷淋下吸收配制成质量分数<10% 的氨水。氨水再经二次气化单元、循环水换热单元移出热量后进入氨水罐储存待用。吸氨器原理示意见图2。

图2 吸氨器原理示意

3 原液氨站与改造后氨水站对比

原液氨站主要储存液氨,根据生产需要再由液氨配制成氨水使用。氨水站在卸液氨的过程中完成氨水配制,只储存氨水。

3.1 工艺流程对比

原液氨站卸液氨操作是将液氨罐上部气氨抽出,使液氨罐处于微负压状态,气氨经氨压缩机加压后送入液氨槽车上部,对槽车加压后利用压差将液氨输送至液氨罐内。在卸液氨初期可利用液氨槽车与液氨罐压差,将槽车内的液氨经液相管输送到液氨储罐,待两边压力接近时,启动氨压缩机对槽车加压卸氨。操作程序较为复杂。

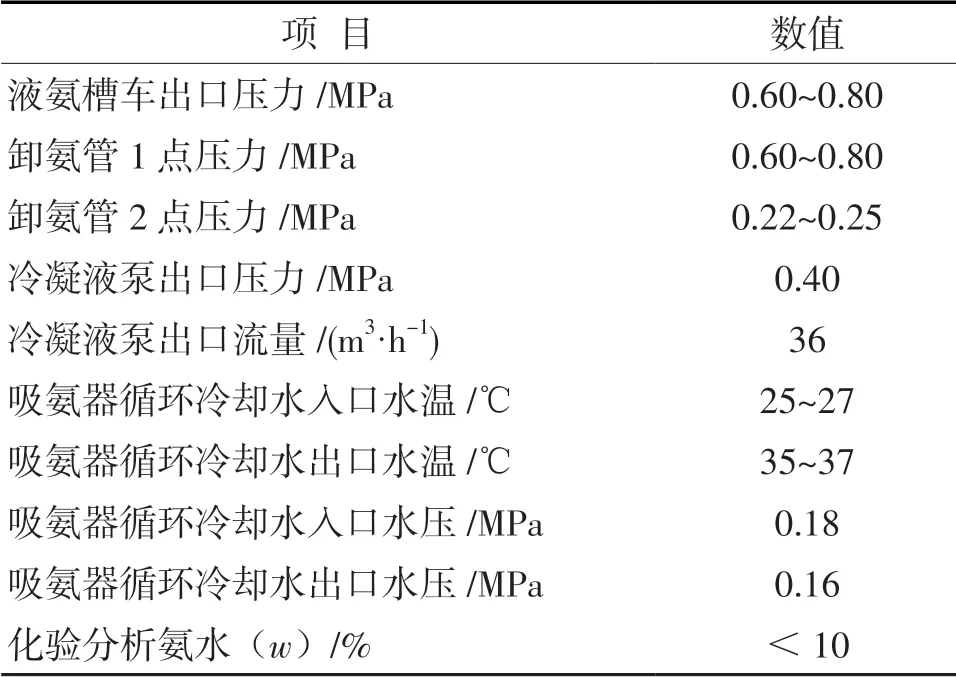

改造后氨水站向吸氨器内通入循环冷却水,通入吸收气氨用的冷凝液或软水;液氨槽车与吸氨器接通后利用槽车罐自身压力将液氨通入吸氨器,液氨在吸氨器内气化,与冷凝液接触反应配制成氨水送入氨水罐,氨水配制过程较为简单。配制过程需注意循环冷却水入口水温应大于20 ℃,防止液氨进入气化单元低温区结冰导致卸氨无法进行。氨水站工艺流程见图3。

图3 氨水站工艺流程

3.2 主要设备对比

原液氨站主要设备见表1,氨水站主要设备见表2。

氨水站中2 台氨水泵为原液氨站氨水泵,2 台DN2 000 冷凝液槽用原液氨站氨水槽代替。

3.3 氨水站卸液氨及氨水配制的具体操作

1)给吸氨器通入循环冷却水,确保吸氨器出口至氨水罐管线畅通;卸液氨5 min 前向吸氨器供冷凝液并循环。押运员连接槽车与液氨装卸臂管路,待检查安全可靠后押运员微开液氨槽车出口阀门;再次检查接口无泄漏后,由岗位操作人员打开液氨装卸臂总管球阀,观察压力无异常后,缓慢全开液氨管一次减压阀(靠近液氨槽车的阀门),缓慢打开并调节液氨管二次减压阀(靠近吸氨器的阀门),液氨压力控制<0.1 MPa;待管道结霜后再缓慢提升二次减压阀后压力至0.3 MPa。液氨调节阀的操作原则是慢开快关。

表1 原液氨站主要设备

表2 氨水站主要设备

2)液氨卸完的终点判断。当液氨槽车液位几乎为零,槽车内压力<0.3 MPa 时,且二次减压阀后卸氨管有化霜迹象,说明液氨已卸完。此时可按顺序关闭液氨管二次减压阀、一次减压阀、液氨装卸臂总管球阀;通知押运员关闭液氨槽车出口阀门,打开液氨槽车出口阀后总管上的排空阀将液氨总管内余压卸尽,之后由押运员拆卸液氨装卸臂管路,盖好液氨装卸臂密封盖。

3)卸液氨结束后继续通入冷凝液或软水3~5 min,继续开冷却循环水循环5~10 min。

操作中注意事项有:吸氨器卸液氨能力为4 t/h,第一次卸液氨时需找准卸液氨量所对应的二次控制压力,之后每一次卸液氨均按该压力进行控制。当二次压力一定,进入吸氨器冷凝水量就是调节氨水浓度的重要手段,如质量分数10% 氨水需冷凝水量36 m3/h。出现任何问题应立即关闭液氨槽车出口阀门,再停工艺泵;待问题处理好后,再次按程序操作。卸液氨前特别注意从吸氨器氨水出口到氨水罐顶排气吸收器出口不允许任何阀门关闭,否则会造成系统憋压损坏设备;全过程应和槽车押运员密切联系,注意好各点压力、温度、液位的变化。操作阀门应缓慢进行。

3.4 危险因素对比

1)原液氨站。正常时液氨站储存液氨40 t,液氨储罐正常操作压力在0.6~0.8 MPa,液氨槽车正常压力在0.7~1.1 MPa。卸液氨过程所涉及的气相及液相压力管道约100 m,同时涉及氨压缩机设备;卸液氨过程需同时兼顾液氨罐体压力、氨压缩机油压、氨压缩机吸气压力、氨压缩机排气压力、液氨槽车进气压力等,任何一个压力操作不当,都会造成重大事故。所涉及的压力等级均属中压设备,储存介质属于可燃、易爆、有毒、有强烈刺激性的化学危险品;从卸液氨操作、日常液氨储存及氨水配制的操作看,液氨站危险等级属重大危险源。需要投入大量的安全设施,每年需进行校检的压力设备较多;液氨站属一级禁火区域,日常管理较为麻烦;若遇液氨站检修时,需用尽所有液氨,用清水对液氨罐浸泡置换,再用大量氮气置换,程序较为复杂,过程中危险因素较多。

2)氨水站。只在卸液氨过程临时接触液氨槽车、约3 m 长卸氨臂、约2 m 卸液氨管的中压设备。只需投入液氨泄漏远程报警装置、卸氨总管远程快速切断阀门、卸氨臂及卸液氨管上方设置应急喷淋装置等安全设施。正常生产时氨水站只储存氨水,氨水槽的压力为常压。氨水站危险等级为一般危险源。

4 运行情况

改造后,氨水站顺利完成首次进液氨及氨水配制,按规程要求用软水通过吸氨器将液氨从99.9%稀释为质量分数小于10% 的氨水,储存于200 m3氨水罐,供尾气脱硫塔及中和槽使用。氨水温度为5~10 ℃。卸液氨过程中,吸氨器及相关附属设备运行稳定正常,相关运行参数见表3。

技术人员在吸氨器周围同时安装了3 只氨浓度超标报警装置。当周围空气中φ(NH3)达到0.004%时,报警装置开始报警。投入至今卸氨臂、卸氨管、吸氨器等未发生过泄漏。

5 结 语

吸氨器投入使用后,该企业生产区域内不再储存液氨,只储存质量分数小于10% 的氨水。与原有工艺相比,卸液氨过程操作方便、安全可靠,永久性解决了该企业原液氨站重大危险源的管制,消除了有毒、易燃、易爆介质所存在的重大安全隐患,优化了操作,全面达到安全、环保、减排的要求。如企业能自产软水,且氨水槽容量足够大时,建议推广应用吸氨器进行卸液氨及氨水配制。

表3 氨水站运行参数