不同比表面积煤气化渣掺合料活性及力学性能研究

郭照恒,杨 文,祝小靓,程宝军,李 爽

(中建西部建设建材科学研究院有限公司,成都 610221)

0 引 言

煤炭是中国能源的重要组成部分之一[1-2],煤的燃烧会产生大量二氧化碳,造成温室效应,产生的大量烟尘、SO3也会造成环境污染。为了保护环境[3],煤气化是煤炭清洁利用的主要有效手段之一[4-5]。煤气化过程中,大约会残留15%~20%的煤气化渣,其大量堆放会占用大量的土地,同时也会造成土壤、水资源等环境的污染[6]。煤气化渣综合利用是煤气化、煤间接液化工艺的重要一环,是煤炭清洁利用技术的重要组成部分[7-8]。

煤气化渣中含有大量的SiO2、Al2O3等,具有一定的火山灰反应活性,其在建材领域的资源化利用受到许多学者的关注。刘开平等[9]将煤气化渣应用于混凝土,结果表明,掺加煤气化渣的混凝土的抗压强度远高于基准混凝土,且随着龄期延长,后期强度持续上升,同时发现掺煤气化渣有利于减小混凝土干缩率。Chen等[10]以煤气化渣和钢渣为原料,合成了具有极高物理强度的新型地聚合物。杭美艳等[11]通过复合激发剂对煤气化渣进行活性激发,结果表明活性激发后的煤气化渣水化产物中生成了大量的六方柱状氢氧化钙(CH)晶体,强度激发明显。Li等[12]通过研究证实,煤气化渣与水泥之间存在相互作用,煤气化渣中丰富的活性矿物相有利于胶凝反应,提高砂浆强度。同时研究发现CaO可有效活化煤气化渣中的SiO2和Al2O3矿物相,形成水化产物。

本文对不同比表面积的煤气化渣进行了研究,通过对其理化性能、活性、力学性能的研究,并且和常用的S95矿粉和I级粉煤灰进行对比,探究其作为水泥基材料矿物掺合料的可行性。

1 实 验

1.1 实验原料

实验所使用的水泥为四川峨胜水泥股份有限公司生产的P·O 42.5水泥,砂为ISO标准砂,采购自中国建材总院。I级粉煤灰(FA)和S95矿粉(GGBS)均来自四川省宜宾市。选用的煤气化渣(M)来自山西某企业。煤气化渣、矿粉、粉煤灰和水泥的主要化学成分如表1所示,可以看出煤气化渣较S95矿粉含有较多的SiO2和Al2O3,但是低于I级粉煤灰。同时,煤气化渣的CaO含量低于S95矿粉,高于I级粉煤灰。

表1 原料主要成分Table 1 Main composition of raw materials

实验用S95矿粉、粉煤灰和水泥的比表面积如表2所示,比表面积测试依据GB/T 8074—2008《水泥比表面积测定方法-勃氏法》。

表2 原料比表面积Table 2 Specific surface area of raw materials

对煤气化渣的需水量、安定性以及游离氧化钙等进行测定,测定标准依据GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》,测试结果如表3所示,各项性能指标均符合标准。

表3 煤气化渣理化性能Table 3 Physical and chemical properties of coal gasification slag

1.2 试样制备

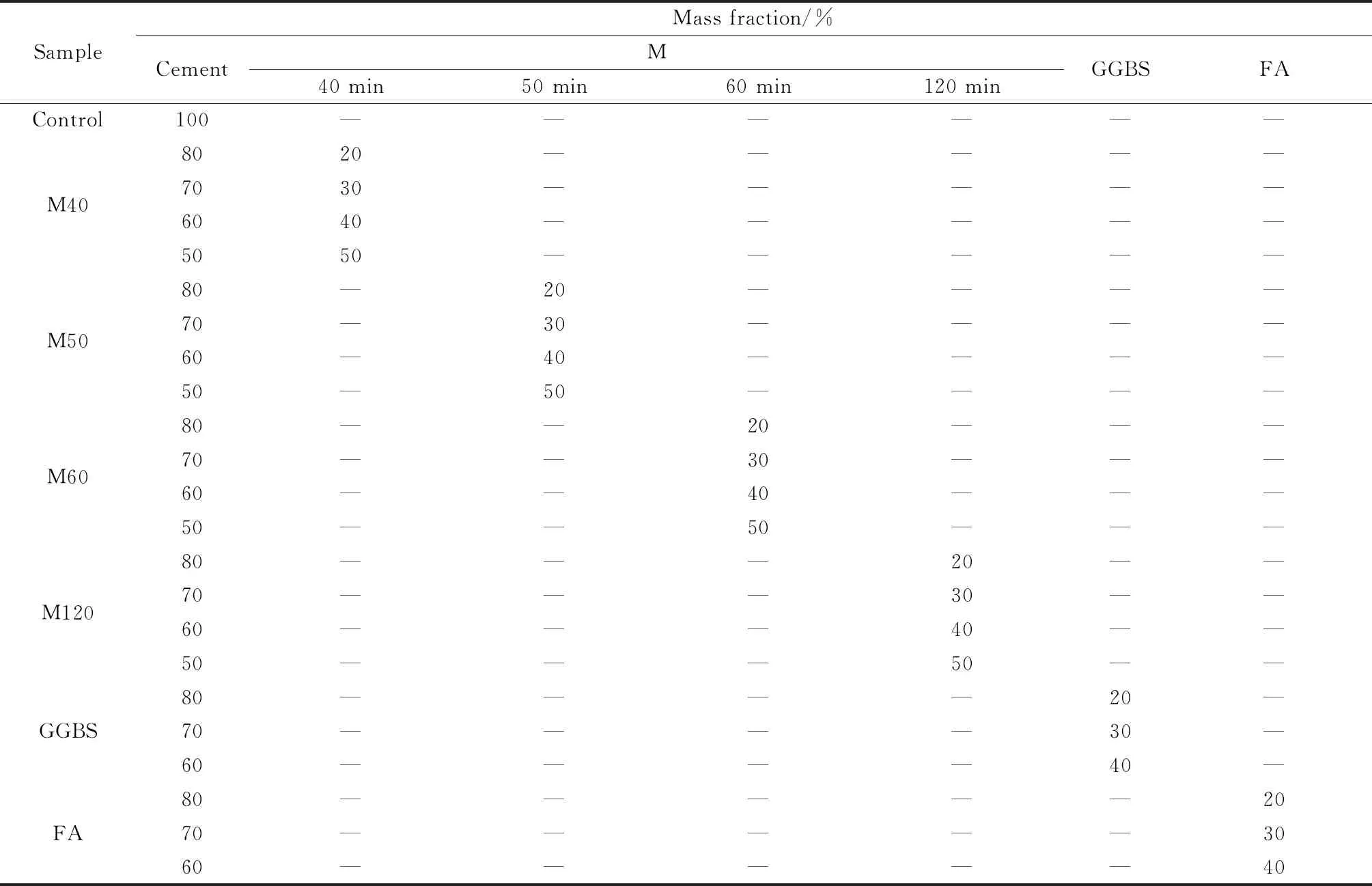

实验配比如表4所示,砂浆制备方法依据GB/T 17671—1999《水泥胶砂强度检验方法》,胶砂比例为1∶3,水胶比为0.5。实验研究了粉磨时间为40 min、50 min、60 min和120 min的煤气化渣活性以及不同掺量下的力学性能,并和常用的S95矿粉和I级粉煤灰进行对比。

1.3 结构表征方法

采用无锡建议仪器机械有限公司的勃氏比表面积仪测量磨细煤气化渣的比表面积;采用珠海市欧美克仪器有限公司的TopSizer激光粒度分析仪对磨细煤气化渣的粒度分布进行干法测试;采用卡尔蔡司(上海)管理有限公司的扫描电镜观测微观形貌;采用德国Bruker公司生产的X射线衍射仪对煤气化渣物相进行定性分析,扫描速度为0.01(°)/s。

表4 砂浆配合比Table 4 Proportion of cement mortar

1.4 力学性能评价方法

砂浆强度试验按照GB/T 17671—1999《水泥胶砂强度检验方法》进行,采用无锡建仪仪器机械有限公司生产的TYE-300D型水泥胶砂抗折抗压试验机对水泥砂浆的抗折和抗压强度进行测试;强度活性指数依据标准GB/T 1596—2017《用于水泥和混凝土中的粉煤灰》进行计算评价。

2 结果与讨论

2.1 煤气化渣基本性能

图1 不同粉磨时间煤气化渣和比表面积关系Fig.1 Specific surface area of coal gasification slag with different grinding time

通过勃氏比表面积仪测试得到的不同粉磨时间的煤气化渣比表面积如图1所示,可以看出,比表面积随着粉磨时间的增大而增大,至60 min后,比表面积增大的幅度变缓。粉磨70 min至120 min的煤气化渣比表面积相差不大,超过110 min后由于粉体团聚,比表面积出现了降低的现象,这可能是因为粉磨过程中机械热作用导致细小颗粒产生“热团聚”,比表面积增大[13]。

采用扫描电镜对不同粉磨时间的煤气化渣微观形貌进行测试,测试前样品预先进行抽真空喷金处理,结果如图2所示,从图中可以看出,经过物理粉磨之后,煤气化渣粉体颗粒变小,呈现棱角分明的不规则体,且表面较密实、平滑。

通过激光粒度仪测试得到不同粉磨时间煤气化渣粒度分布结果如图3所示,从图中可以看出,随着粉磨时间的增加,煤气化渣粒径减小,粒度分布基本保持一致。

图2 不同粉磨时间煤气化渣SEM照片Fig.2 SEM images of coal gasification slag with different grinding time

通过X射线衍射仪对煤气化渣的物相进行测试,原料首先用玛瑙研钵研磨至全部过200目(75 μm)筛,所得XRD谱如图4所示,从图中可以看出,在20°~30°之间,衍射峰有明显凸起的“馒头”状峰结构,说明煤气化渣中含有较多的非晶体。

图3 不同粉磨时间煤气化渣粒径分布Fig.3 Particle size distribution of coal gasification slag with different grinding time

图4 煤气化渣XRD谱Fig.4 XRD patterns of coal gasification slag

2.2 不同粉磨时间煤气化渣活性

图5 不同粉磨时间煤气化渣和矿粉、粉煤灰 的活性Fig.5 Activity of coal gasification slag, granulated blast furnace slag and fly ash at different grinding time

不同粉磨时间煤气化渣和S95矿粉、粉煤灰活性如图5所示。由图中可以看出,粉磨60 min煤气化渣的活性最高,随着粉磨时间增至120 min,活性出现下降的趋势,主要原因可能是随着颗粒比表面积增大,煤气化渣在水泥中的分散效果降低,煤气化渣颗粒之间在搅拌过程中产生团聚,降低了其在水化过程中的水化程度和反应速率,同时,团聚体和水化产物界面结合处的力学性能较低,表现为活性降低[14-15]。粉磨60 min的煤气化渣活性最高,为108%,其活性大于S95矿粉和I级粉煤灰。这可能和煤气化渣具有较大含量的SiO2和非晶体(见图4)有关,这些非晶体能够与水泥水化产物反应,表现为较高的活性。同时粉体填充效应对活性提高也具有一定的作用。粉磨50 min的煤气化渣虽然比表面积较小(389 m2/kg),但是其活性高于I级粉煤灰。

2.3 掺加不同粉磨时间/掺量煤气化渣砂浆的强度

掺加不同粉磨时间以及不同掺量煤气化渣的砂浆的抗折强度如图6所示,从图中可以看出,对于养护3 d的试样,随着不同粉磨时间煤气化渣掺量的增加,强度呈现逐渐下降的趋势。这是因为煤气化渣掺量增加,在一定程度上降低了水泥的含量,水化所产生的凝胶性物质减少,强度下降。在不同掺量下,龄期7 d和28 d时,M60试样均表现出高的抗折强度,这和其具有较高的活性有一定关系(见图5),就20%(质量分数,下同)掺量而言,3 d强度达到6.6 MPa,远高于对照组的5.7 MPa。这表明其在水化早期能够参与水泥水化,一方面替代部分水泥,起到稀释作用,为水泥的水化提供足够的空间;另一方面其含有的活性物质参与水化,形成较多的水化产物,强度较高。随着养护时间增至7 d,可以看到,M60试样在20%和30%的掺量呈现出较高强度(分别为6.5 MPa和6.8 MPa),M120试样在20%掺量呈现出较高强度,为7.0 MPa,都高于对照组试样的6.0 MPa。这是因为随着养护时间增加,煤气化渣中的活性物质逐渐和水化产物氢氧化钙等反应,其强度持续增加。不同粉磨时间以及不同掺量的煤气化渣呈现出的强度不同,这和其活性以及在水泥水化体系中的分散情况具有一定关系[14-15]。M60试样在20%掺量下强度低于M120试样,但是掺量增加至30%和40%时,强度高于M120试样,这说明随着掺量增加,比表面积较大的粉体在拌和过程中分散效果变差,导致活性降低(如图5所示),强度降低。掺量增加至50%时,M60强度再次低于M120,这可能是两种粉体在这种掺量水平下都发生团聚,较细的粉体能够填充较小的孔隙,表现为高强度。

图6 掺加不同粉磨时间煤气化渣砂浆的抗折强度Fig.6 Flexural strength of mortar adding coal gasification slag with different grinding time

养护时间增加至28 d时,不同粉磨时间的煤气化渣在20%、30%和40%掺量下,其抗折强度均远大于对照组试样。其中对于20%掺量,强度提高率为22.2%~40.3%,对于30%掺量,强度提高率为19.4%~47.2%,对于40%掺量,强度提高率为18.1%~33.3%,M60组试样抗折强度提高率最高。随着养护时间增加,抗折强度显著提高,是由于煤气化渣中的活性成分随龄期增长,逐渐与水泥水化产物氢氧化钙(CH)进行反应,生成较多的C-S-H凝胶,密实砂浆内部结构;另一方面,未水化颗粒填充在水化结构的孔隙中,进一步密实结构,从而表现为强度显著提高。不同粉磨时间的煤气化渣掺量达到50%时抗折强度下降明显,主要原因是随着水泥取代量的进一步增加,水化产物减少,导致水泥抗折强度降低。

掺加不同粉磨时间以及不同掺量的煤气化渣砂浆的抗压强度如图7所示,可以看出,在不同龄期,不同粉磨时间的煤气化渣砂浆抗压强度随着煤气化渣掺量的增加而下降,与抗折强度具有一致的规律性。对于养护3 d的砂浆试样,在20%、30%和40%掺量下,M60试样表现出较高的抗压强度,分别为30.1 MPa、27.9 MPa和25.1 MPa,这是因为粉磨60 min的煤气化渣中具有较大含量的SiO2和非晶体(如图4所示),这些非晶体能够与水泥水化后的水化产物反应,对活性提高具有一定的作用,因此表现为较高强度。对于M120试样,其强度低于M60试样,这可能是因为粉磨120 min的煤气化渣颗粒比表面积大,在水泥中颗粒团聚影响了其活性。当煤气化渣掺量达到50%时,M50试样抗压强度为19.9 MPa,相对于M60和M120试样呈现出较高的强度,这是因为M50中的煤气化渣比表面积小,在大掺量下颗粒分散较好,表现为高的抗压强度。而对于M60和M120,煤气化渣比表面积较大,随着掺量增大,颗粒团聚的可能性增加,影响早期强度发展。养护时间至7 d时,在20%、30%和40%掺量下,M60试样依旧表现出较高的抗压强度,掺量20%时的强度为36.3 MPa,高于对照组的35.9 MPa。掺量为50%时,M120组试样强度最高,这可能是因为在该掺量水平下,很大一部分粉体仅仅只是起填充作用,较细的粉体能够填充较小的孔隙,表现为高强度。当养护时间达到28 d时,M60组掺量为20%、30%和40%的砂浆试样以及M120组掺量为20%的砂浆试样的强度均高于对照组。M60组在20%、30%和40%掺量下抗压强度分别提高13.4%、7.9%和6.7%,提升作用最佳。

图7 掺加不同粉磨时间煤气化渣砂浆的抗压强度Fig.7 Compressive strength of mortar adding coal gasification slag with different grinding time

通过对抗折强度和抗压强度进行分析,发现煤气化渣能够显著提升水泥砂浆的后期强度,其中在20%、30%和40%的掺量下,粉磨60 min的煤气化渣均表现为较好的提升作用。比表面积过大会引起煤气化渣颗粒在水泥基材料体系中的团聚,影响其强度。同时煤气化渣对抗折强度的提高率大于抗压强度,可以认为煤气化渣在20%~30%的掺量下能够改变水泥砂浆水化产物的性质,提高水泥砂浆的柔韧性。

2.4 不同粉磨时间煤气化渣和常用矿物掺合料比较

将煤气化渣和常用的矿物掺合料S95矿粉、I级粉煤灰进行比较,根据比表面积选用粉磨时间分别为40 min、50 min和60 min的煤气化渣。掺加不同掺量的矿粉、粉煤灰和不同粉磨时间煤气化渣砂浆的抗折、抗压强度如见图8和图9所示。对于抗折强度(图8),掺量为20%时,3 d龄期M60组试样的强度最高,为6.5 MPa,高于对照组、GGBS和FA组试样。7 d龄期时,M50、M60组试样的强度也高于对照组、GGBS和FA组试样,龄期至28 d时,掺加煤气化渣试样的抗折强度均高于掺加GGBS和FA的砂浆试样。当掺量为30%时,在龄期3 d和7 d时,掺加煤气化渣试样强度高于FA组,龄期至28 d时,M60组试样的抗折强度高达10.6 MPa,分别比对照组、GGBS和FA组试样高47.2%、3.1%和46.4%。掺量达到40%时,表现为与掺量30%时相同的趋势。掺加煤气化渣的砂浆试样的强度高于掺加GGBS和FA的,这是因为煤气化渣中含有较高含量的SiO2和相当含量的CaO,XRD结果也表明其具有大量的非晶态物质,在活性上表现为高于GGBS和FA,在水泥砂浆中和水泥水化产物发生反应,生成C-S-H凝胶,提高后期强度。

对于水泥砂浆的抗压强度(见图9),可以看出,掺加煤气化渣的砂浆试样强度均高于掺加I级粉煤灰的砂浆试样。掺量为20%时,M60组试样的强度最高,不同龄期均高于GGBS和FA试样。掺量为30%时,表现出和20%掺量时相同的变化趋势。当掺量增加至40%,在龄期3 d时,M60组强度高于GGBS组,但是龄期至7 d时,其强度反而低于GGBS组,龄期达到28 d时,M60组试样强度达到最高,且比对照组组高6.7%,主要原因可能是M60(503 m2/kg)组中煤气化渣的比表面积较GGBS(439 m2/kg)要大,早期粉体填充作用明显,随着龄期增长至7 d,由于矿粉中的玻璃体含量较高,其活性在水泥水化产物Ca(OH)2的作用下得到激发,但由于煤气化渣中的SiO2含量比矿粉高,在后期与水泥的水化产物反应更为充分,从而对后期强度提高更明显。

图8 掺加矿粉、粉煤灰和不同粉磨时间煤气化渣砂浆的抗折强度Fig.8 Flexural strength of mortar adding GGBS, FA and coal gasification slag with different grinding time

图9 掺加矿粉、粉煤灰和不同粉磨时间煤气化渣砂浆的抗压强度Fig.9 Compressive strength of mortar adding GGBS, FA and coal gasification slag with different grinding time

通过对掺加煤气化渣和常用S95矿粉、I级粉煤灰掺合料的水泥砂浆性能比较,发现煤气化渣能够有效提高水泥砂浆的强度,其效果优于粉煤灰。同时后期强度远优于S95矿粉。煤气化渣表现为较好的性能是因为其具有较多的非晶态物质,同时含有大量的活性物质。粉磨至一定比表面积的煤气化渣能够有效改善水泥基材料的力学性能,在水化后期能够明显提高水泥砂浆的强度。由此可以证实,煤气化渣经过一定的工艺处理后,能够作为新型掺和料来使用。

3 结 论

(1)煤气化渣本身含有大量的非晶态物质,粉磨后煤气化渣活性高于I级粉煤灰,其中比表面积为503 m2/kg的煤气化渣在同掺量下强度高于S95矿粉,具有作为矿物掺和料使用的潜能;

(2)煤气化渣能够显著提升水泥砂浆的后期强度,在20%~40%的掺量下,比表面积为503 m2/kg的煤气化渣均表现出对强度较好的提升作用,最高提升幅度可达47.2%;

(3)煤气化渣对抗折强度的提高率大于抗压强度,其在20%~30%的掺量下能够改变水泥砂浆水化产物的性质,提高水泥砂浆的柔韧性;

(4)煤气化渣在活性以及力学性能方面与粉煤灰和矿粉相比较为优异,同时其能够改善水泥基材料的柔韧性,研究成果将对推动煤气化渣作为混凝土新型掺合料的应用提供依据。