形状记忆包芯纱的制备及其记忆性能研究

金关秀 胡金莲 吕 晶

(1.浙江工业职业技术学院,浙江绍兴,312000;2.香港城市大学,中国香港;3.香港理工大学,中国香港)

随着社会经济的发展,消费者对服饰功能性、舒适性的要求越来越高,拥有可设计的形状固形与回复性能的形状记忆纺织品越来越受关注[1⁃2]。形状记忆聚氨酯(以下简称Pus)系热敏形状记忆材料,其特性在于常温下可以形成稳定的临时形状,而在受到热刺激时可回复至原来的形状[3]。原因在于形状记忆聚氨酯高分子微相结构中具有固定相与可逆相,固定相能使聚合物保持其固有形状,而可逆相则可随外部环境即温度的改变而使聚合物作软化与硬化的可逆变化[4]。通过湿法纺丝可制备出形状记忆聚氨酯纤维(以下简称SMF)[5]。

SMF 目前主要以制成包芯纱的方式应用于各类纺织品,含SMF 织物具备起拱回复、折痕保持以及对皮肤保持恒定的微小压力等功能[6⁃7]。以SMF 为芯丝的包芯纱的形状记忆性能不仅与SMF 本身的记忆性能直接相关,而且与包芯纱的制备技术条件有着密切的关系,由于包芯纱的捻系数对纱线及其所制成织物的性能和风格具有直接的影响,且SMF 对张力极其敏感,因此本研究就SMF 预牵伸倍数和纱线捻系数对棉SMF 包芯纱形状记忆性能的影响进行探讨。

1 试验部分

1.1 试样制备

原料:SMF(4.4 tex/24 F,聚醚型,成形温度180 ℃,形变回复温度65 ℃,断裂强度1.1 cN/dtex,断裂伸长率130%,形变固定率95%,形状回复率97%,弹性回复率11%);纯棉粗纱条(精梳棉纤维,定量4.6 g/10 m,捻系数80)。试样设备为加装了包芯纱纺纱装置的FA502 型细纱机,试验中分别设定不同的SMF预牵伸倍数和纱线捻系数制备JC 14.6 tex(44 dtex SMF)纱。SMF 对张力很敏感,在包芯纱加工过程中应尽可能降低冷拉伸的程度,否则会导致SMF 形状记忆性能过早发生效应,从而扩大包芯纱沿长度方向片段之间的应力差异,影响后道工序的加工以及所制成织物的平整度等,因此预牵伸倍数不宜设定过高。包芯纱的形状记忆性能是由芯丝SMF 提供的,强力和耐磨性则由包覆在外面的棉纤维承担,而SMF 芯丝的存在使得外包棉纤维的抱合力减弱,导致包芯纱的强力和耐磨性降低,由此应适当增大捻系数以增强纤维之间的抱合力,本试验将包芯纱的捻系数设计成高于相同规格纱线10%~20%。其他设备工艺条件:罗拉隔距19 mm×33 mm;后区牵伸1.25 倍;钳口隔距3 mm,前罗拉速度168 r/min。

1.2 形状记忆性能测试与表征

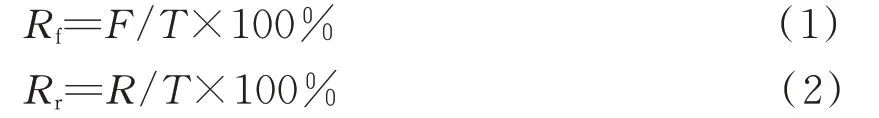

用于客观描述材料形状记忆性能的参数主要有形变固定率、形状回复率和起拱回复性。其中起拱回复性仅能用于片状材料(如织物)的形状记忆性能评价;形变固定率和形状回复率这两个指标则既可表征片状材料,亦可表征线状材料的记忆性能,这两个指标的数值越大,材料的形状记忆性能就越好[8]。由于所研究对象为纱线(线状材料),故采用形变固定率和形状回复率对棉SMF 包芯纱的记忆性能进行表征。

本研究采用热循环拉伸法在Instron5566 型试验机上进行包芯纱形变固定率和形状回复率的测试,过程按照加热⁃变形⁃固形⁃回复的程序进行。将纱线加温至高于SMF 的形变回复温度的70 ℃时拉伸15%(记为总形变T)并维持,将其冷却至21 ℃,释负,纱线将产生部分回缩,未回缩的部分称为固定形变F。将纱线再次加热到70 ℃,纱线将逐渐回复到原来形状,试验机自动记录已恢复的形变R。以上测试循环重复3 次。按照公式(1)、(2)分别计算形变固定率Rf(表征纱线固定形变的能力)和形状回复率Rr(表征纱线经变形后恢复其原有形状的能力)的数值[8],计算5 个试样测试结果的平均值,作为最终试验结果。

2 结果与讨论

2.1 SMF 预牵伸倍数对包芯纱记忆性能的影响

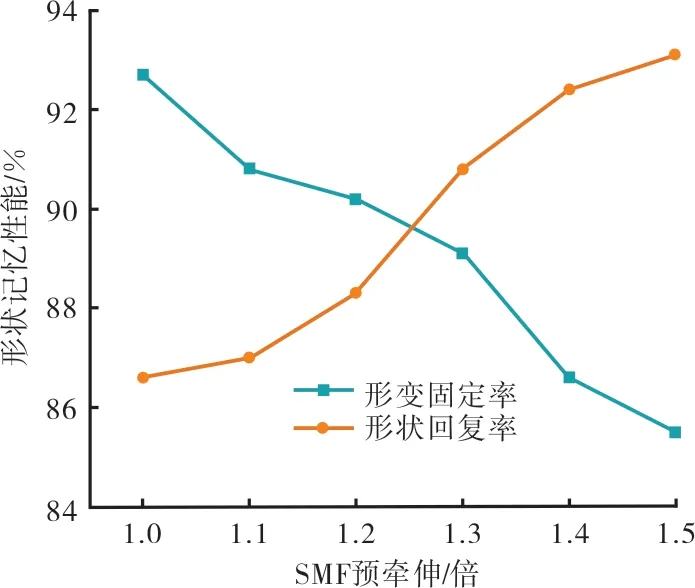

图1 为SMF 预牵伸倍数对包芯纱形状记忆性能的影响。各包芯纱捻系数均为420。

图1 SMF 预牵伸倍数对包芯纱形状记忆性能的影响

由图1 可见,随着SMF 预牵伸倍数的增加,包芯纱的形变固定率呈单调下降趋势,SMF 预牵伸从1.0 倍增大至1.5 倍时,包芯纱形变固定率由92.7%下降至85.5%。分析认为,在微观相结构方面形状记忆聚氨酯与普通聚氨酯不同的是,前者是通过控制大分子链硬段的含量和软段的分子量而具备形状记忆性能,其弹性远低于普通聚氨酯,但仍具有一定的弹性回复率(11%),随着SMF 预牵伸倍数的增大,SMF 芯丝弹性回复长度的绝对值随之增大,使得其形变固定部分的量值减小,由此导致包芯纱的形变固定率下降。

由图1 还可见,随着SMF 预牵伸倍数的增加,包芯纱的形状回复率呈单调上升趋势,SMF预牵伸从1.0 倍增大至1.5 倍时,包芯纱形状回复率由86.6%上升至93.1%。分析认为,SMF的形状回复的量值实质上是释负后记忆回复量和弹性回复量这两者的叠加。随着SMF 预牵伸倍数的增大,SMF 芯丝弹性回复长度的绝对值随之增大,使得其形状回复的总量值也增大,从而导致包芯纱的形状回复率上升。

2.2 捻系数对包芯纱形状记忆性能的影响

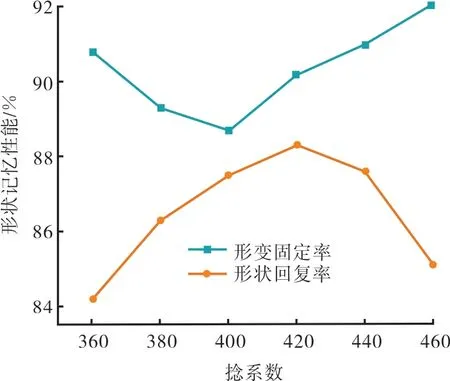

图2 为纱线捻系数对包芯纱形状记忆性能的影响。各包芯纱SMF 预牵伸均为1.2 倍。

图2 捻系数对包芯纱形状记忆性能的影响

由图2 可见,随着纱线捻系数的增加,其形变固定率呈先降后升的态势,其谷值出现在捻系数为400 时。在包芯纱成纱过程中,SMF 芯丝在被牵伸的同时,也被加上与外包棉纤维聚集体相同数值的捻度。换言之,SMF 的变形是拉伸变形与扭转变形的叠加。一方面,随着捻系数的增大,SMF 所受的扭转应力也随之增大,当SMF 受到冷拉伸而伸长时,扭转应力在纤维轴向的分力会减弱SMF 的形变固定效应,由此包芯纱的形变固定率数值将下降;另一方面,随着纱线捻系数的增大,外包棉纤维对SMF 芯丝的包缠紧度随之提高,有助于SMF 芯丝的形变固定,由此包芯纱的形变固定率将增大。分析认为,捻系数增大对SMF 芯丝形变固定的消极作用在捻系数较低(400 左右)时占主导地位;在捻系数超过400 左右时,因外包棉纤维对SMF 芯丝的包缠紧度增大,提升包芯纱形变固定率的因素则占主导地位。

由图2 还可见,随着纱线捻系数的增加,其形状回复率呈先升后降的态势,其峰值出现在捻系数为420 时。一方面,随着捻系数的增大,SMF所受的扭转应力也随之增大,当SMF 被加热至高于其形变回复温度时,扭转应力在纤维轴向的分力会增强SMF 的形状回复效应,由此包芯纱的形状回复率数值将增大;另一方面,随着纱线捻系数的增大,外包棉纤维对SMF 芯丝的包缠紧度随之提高,不利于SMF 芯丝的形状回复,由此包芯纱的形状回复率将减小。分析认为,捻系数增大对SMF 芯丝形状回复的积极作用在捻系数较低(420 左右)时占主导地位;在捻系数超过420 左右时,因外包棉纤维对SMF 芯丝的包缠紧度增大而减弱包芯纱形状回复效应的因素占主导地位。

3 结论

SMF 牵伸倍数和纱线捻系数与纱线的形状记忆性能之间具有密切的内在联系,在包芯纱的成纱过程中,SMF 的变形是拉伸变形与扭转变形的叠加,而SMF 的形状回复量值实质上是释负后记忆回复量和弹性回复量这两者的叠加。随着SMF 预牵伸倍数的增加,包芯纱的形变固定率呈下降趋势,但形状回复率呈上升趋势;随着纱线捻系数的增加,其形变固定率呈先降后升的态势,而形状回复率呈先升后降的态势。探明SMF 预牵伸倍数和纱线捻系数对包芯纱形状记忆性能的影响规律,对设计开发含SMF 纺织品具有参考价值。