新型抑制剂在某铅锌硫混合精矿浮选分离中的应用

梁溢强, 毛明发, 宋涛, 阚赛琼

1.昆明冶金研究院有限公司,云南 昆明 650031;2.云南省选冶新技术重点实验室,云南 昆明 650031;3.共伴生有色金属资源加压湿法冶金技术国家重点实验室,云南 昆明 60031;4.云南驰宏锌锗股份有限公司会泽矿业分公司,云南 曲靖 655000

我国作为铅锌矿产资源大国,铅锌矿产的资源储量稳居世界第二。通过多年的地质勘探获得的保有储量数据来看,我国的铅锌资源主要集中在云南、青海、广东、内蒙古、湖南和甘肃等省区,在滇西和川滇发现多个特大型的铅锌矿床[1],因此云南省一直是我国铅锌生产的重要基地。多年的开采致使云南某高硫铅锌选矿厂的矿石入选品位有所变化,由于进入选矿厂的矿石性质波动,导致铅锌精矿互含高、闪锌矿抑制剂及黄铁矿抑制剂用量大等问题产生,制约着企业的可持续发展。为了更好地满足选矿厂生产需求,应该优化铅锌硫混合矿样分选工艺,以提高铅锌硫化矿的资源综合利用率[2]。

1 矿石性质

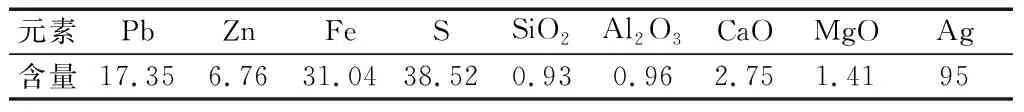

云南某高硫高锌硫化矿选矿厂将矿石磨矿至-0.074 μm含量70%,添加少量硫酸锌后,采用乙基黄药作为捕收剂,松醇油为起泡剂,通过两次粗选两次扫选的闭路浮选工艺流程获得铅锌硫混合精矿。表1所示为该混合精矿的化学成分分析结果,铅锌物相分析结果见表2和表3。

由表1可知,铅锌硫混合精矿含铅17.35%,含锌6.76%,含铁31.04%。通过X-衍射分析可知,混合精矿主要金属矿物为方铅矿、闪锌矿和黄铁矿,脉石矿物主要为白云石、方解石和少量的石英。

表1 铅锌硫混合精矿多元素分析结果 /%

表2 铅物相分析结果 /%

由表2可知混合精矿中铅主要为硫化物,氧化铅的分布率较低。

表3 锌物相分析结果 /%

由表3可知混合精矿中硫化锌分布率为96.40%,氧化锌分布率为3.60%。

2 选矿试验

2.1 试验方案的选择

多金属铅锌硫混合精矿中主要的金属矿物可浮性差异不大,且硫化矿物相互间可浮性的交互影响,容易导致最终产品铅锌互含较为严重[3-4]。总体来说,方铅矿的可浮性最好,故常用全优先浮选工艺流程,先抑制锌硫矿物浮选铅矿物,铅浮选尾矿继续抑制硫矿物浮选锌矿物。前期探索试验发现,部分铅矿物容易被石灰抑制,造成铅矿物损失在硫精矿中。为此,铅-锌硫分离工艺采用两次粗选精矿合并精选,以提高铅金属的回收率;由于铅-锌硫分离粗选Ⅱ获得的精矿产品含锌较高(锌含量可达20%),为了更好地降低最终铅精矿锌品位,故该精矿精选一次后,其尾矿与铅-锌硫分离粗选Ⅰ的精矿合并进行二次精选。铅-锌硫分离和铅锌-硫分离对比试验发现,采用铅锌-硫分离流程,在不添加硫酸铜的情况下,部分锌矿物将损失在硫精矿中,在添加硫酸铜的情况下,铅锌分离较为困难,铅锌精矿杂质互含较高,故选择铅-锌硫分离流程,选铅尾矿再进行锌硫分离。

图1 脱药试验流程

2.2 脱药试验

由于混合精矿矿浆残留有较多混合浮选的捕收剂和起泡剂,容易导致分离浮选时锌硫矿物抑制效果变差,也会间接造成抑制剂用量的增加,为了考察残留捕收剂对分离浮选的影响,进行不同脱药方式地对比试验。现场生产中采用石灰作为黄铁矿的抑制剂,其使用量大,配制麻烦,且大量的钙离子导致管道和浮选机结垢严重,造成生产不稳定和指标波动大,为此急需找到一种石灰的替代工艺进行铅硫的高效分离。鉴于选矿厂流程改造空余了一台球磨机,考虑到对混合精矿磨矿擦洗既有利于脱药,也能使抑制剂更充分作用,故采用氢氧化钠和L3组合作为黄铁矿抑制剂(L3是一种小分子有机抑制剂和亚硫酸盐的混合物),X33作为闪锌矿抑制剂(一种微溶于水的小分子有机物),乙硫氮作为捕收剂,进行磨矿擦洗脱药、活性炭脱药和浓缩脱药的对比试验,试验流程见图1,试验结果见图2。

图2 脱药试验结果

试验结果表明,擦洗脱药对铅回收的效果明显,铅精矿铅的回收率最高;不脱药浮选工艺对锌的抑制效果略次于擦洗脱药的工艺,其铅回收率略低于擦洗脱药,为95.22%;采用活性炭脱药工艺获得的铅精矿含铅品位最高,但是部分锌矿物难以抑制,进入了铅精矿中,且成本较高;浓缩脱药容易导致铅金属的损失,且大量的回水不好处理。综合考虑采用擦洗脱药的效果最佳。由于脱药条件只是小幅提高试验指标,为了更方便快速地进行试验研究,以下条件试验采用不脱药的工艺,只在最终闭路采用磨矿擦洗脱药进行试验。

2.3 黄铁矿抑制剂对比试验

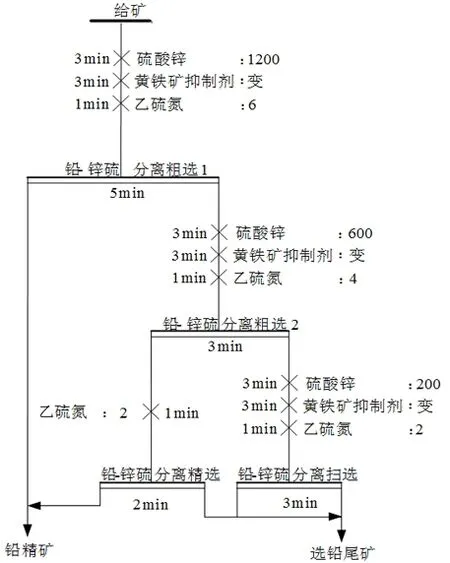

近年来我国绿色矿山建设正在走向制度化标准化,其中明确要求选矿工艺要采用高效、低毒对环境影响小的浮选药剂。现有选厂普遍采用高碱高钙工艺进行黄铁矿的抑制[5]。虽然石灰的来源广,价格便宜,生产稳定,使用范围较广,但是大量地使用石灰既不利于环保,且石灰用量大会造成浮选泡沫发黏,导致铅精矿的铅锌互含较高,也会导致部分铅矿物受到抑制而造成损失。故采用新型黄铁矿抑制药剂(氢氧化钠和L3)与石灰进行对比试验,分离粗选Ⅰ、分离粗选Ⅱ、分离扫选、分离精选Ⅱ的石灰用量分别为6 000 g/t、600 g/t、400 g/t、1 000 g/t,氢氧化钠用量分别为3 000 g/t、600 g/t、200 g/t、600 g/t,L3用量分别为300 g/t、60 g/t、20 g/t、60 g/t,试验流程见图3,试验结果见图4。

图3 黄铁矿抑制剂对比试验流程

图4 黄铁矿抑制剂对比试验结果

从图4可知,采用石灰工艺,最终铅精矿含铅品位较高,但是选铅尾矿中铅损失率较大,既造成铅金属损失,也造成硫精矿铅含量高不好销售。两种药剂工艺获得的铅精矿含铁品位在14%左右,说明两种药剂工艺都能较好地抑制黄铁矿。采用氢氧化钠和L3组合抑制,其选铅尾矿含铅品位较低,相对石灰工艺可更好回收铅矿物。为了减少药剂的用量(石灰总用量为8 000 g/t,新药剂总用量为4 840 g/t,对比发现,石灰的用量较大。生产配制石灰需要相对复杂的配制系统,成本较高),降低回水的处理成本及提高生产稳定性(由于石灰工艺添加大量的石灰将导致浮选机和管道结垢严重,严重影响生产稳定,需要在回水中添加大量的碳酸钠中和沉淀,造成回水处理成本较高),综合考虑选择氢氧化钠和L3组合抑制黄铁矿较为适宜。

2.4 硫酸锌加药顺序试验

根据文献记载,合适的药剂添加顺序是获得良好浮选指标的重要措施[6]。现有选矿厂生产经验表明,先添加锌抑制剂,再添加硫抑制剂有利于硫化锌矿物的抑制,为了考察两种抑制剂的添加顺序对浮选指标的影响(试验中添加了硫酸锌抑制闪锌矿,添加氢氧化钠和L3抑制黄铁矿),故进行不同添加顺序对比试验,试验流程见图3,试验药剂的用量同上,试验结果见图5。

图5 硫酸锌加药顺序对比试验结果

从图5结果可以看出,先添加硫酸锌抑制闪锌矿,再添加硫抑制剂(即氢氧化钠和L3),获得的铅精矿铅回收率最高,铅品位最低(铅回收率95.31%,铅品位47.84%);先添加硫抑制剂抑制黄铁矿,再添加硫酸锌,铅精矿含锌和含铁最低,铅品位最高;同时添加硫抑制剂和锌抑制剂,铅精矿中锌硫含量最高,造成锌矿物和硫矿物损失。结果表明,该多金属铅锌硫混合精矿进行铅-锌硫分离浮选时,先添加硫抑制剂再添加锌抑制剂既有助于锌矿物的抑制,为后续更好地回收锌矿物创造条件,也有助于黄铁矿的抑制,有利于铅精矿品质的提升,选择先添加硫抑制剂再添加硫酸锌进行以下试验。

图6 锌抑制剂种类试验流程

图7 锌抑制剂种类试验结果

2.5 锌抑制剂种类试验

在铅锌浮选分离工艺中,锌矿物抑制剂的选择对提高选矿指标有着至关重要的作用。常用的锌抑制剂可分为无机抑制剂和有机抑制剂两大类[7]。较为经典的闪锌矿抑制方法有氰化物法、硫酸锌法及氧硫化合物法[8]。由于氰化物有剧毒,存在较大的安全隐患,故现有的工艺基本是无氰工艺。通过大量的药剂种类试验发现,亚硫酸钠可明显地抑制部分铅矿物,与硫酸锌配合使用的效果不佳,最终筛选出四种效果较好的药剂,即硫酸锌、硫化钠、二甲基二硫代氨基甲酸钠及X33,故将四种效果较好的药剂进行对比试验,其中锌抑制剂X33是一种微溶于水的小分子有机物,其中硫酸锌、二甲基二硫代氨基甲酸钠和X33用量分别为1 200、600、200和600 g/t,试验流程见图6,试验结果见图7。

试验结果表明,硫酸锌和硫化钠组合抑制剂对锌的抑制作用较硫酸锌差,其铅精矿含锌品位最高,但是对铅捕收有利,铅精矿中铅的回收率最高;采用二甲基二硫代氨基甲酸钠抑制闪锌矿,会造成泡沫发黏,导致浮选过程夹带严重,最终铅精矿铅品位明显下降,对锌的抑制效果也不佳;采用X33抑制效果最好,铅精矿锌品位下降至5.74%,铅精矿中锌回收率为27.09%(用硫酸锌时的铅精矿锌回收率28.24%),且硫精矿中铅的品位下降至0.80%,这说明X33与其它药剂协同作用,有利于铅矿物的回收,综合考虑采用X33较为适宜。

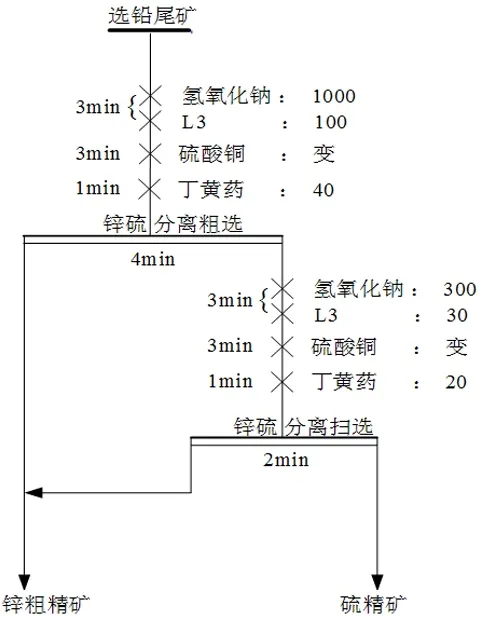

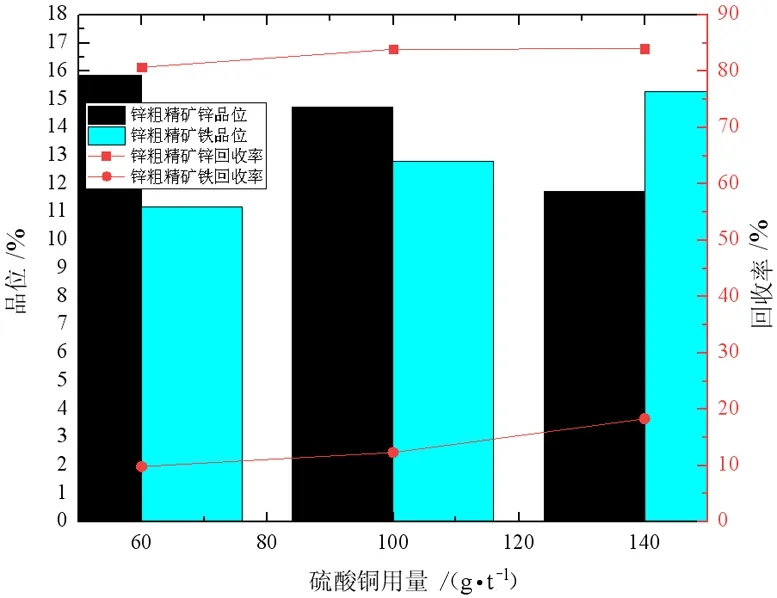

2.6 硫酸铜用量试验

由于闪锌矿被X33抑制,为了更好的回收,需要采用活化剂活化闪锌矿。硫酸铜是闪锌矿较好的活化剂[9],其低毒高效,故进行硫酸铜的用量试验,锌硫分离粗选和扫选的锌捕收剂分别采用40 g/t和20 g/t丁基黄药。试验流程见图8,试验结果见图9。

图8 硫酸铜用量试验流程

图9 硫酸铜用量试验结果

试验结果表明,随着硫酸铜用量增加,锌粗精矿锌品位逐步下降,锌回收率逐步增加。硫精矿中铁的回收率先小幅降低后大幅度下降,表明过量的硫酸铜会活化黄铁矿,造成黄铁矿进入锌粗精矿和中矿中,综合考虑,粗扫选硫酸铜用量以100 g/t+30 g/t为宜。

2.7 闭路试验

在各种药剂用量优化试验基础上,进行了闭路试验研究,试验流程见图10,试验结果见表4。

图10 小型浮选闭路试验流程

表4 小型浮选闭路试验结果 /%

闭路试验获得的铅精矿含铅64.59%,含锌4.64%,含银326.8 g/t,铅回收率95.49%,锌回收率18.91%,银回收率83.29%;锌精矿含铅3.55%,含锌51.56%,铅回收率1.60%,锌回收率64.09%;硫精矿含铅0.67%,含锌1.42%,含硫43.4%,硫回收率78.67%。铅锌得到了较好回收。硫精矿经单体解离度分析可知,其中铅锌矿物多与黄铁矿微细粒包裹,若要回收,需要对硫精矿进行超细磨,故该部分铅锌回收的价值不大。

3 结语

(1)混合精矿含铅17.86%,含锌6.76%,含铁31.40%,含银108.05 g/t,主要金属矿物为方铅矿、闪锌矿和黄铁矿,含有少量白云石和方解石等脉石矿物。

(2)由目的矿物的可浮性差异及探索试验可知,优先浮选分离该混合精矿是较为合理的。X33是闪锌矿的有效抑制剂,和L3是黄铁矿的有效抑制剂,配合不同铅锌捕收剂,能较好地分离回收混合精矿中的铅锌硫矿物。

(3)药剂制度和流程结构优化后获得的铅精矿含铅64.59%、含锌4.64%、含银326.8g/t,铅、锌和银的回收率分别为95.49%、18.91%和83.29%,锌精矿含锌51.56%、锌回收率64.09%,硫精矿含硫硫43.4%、回收率78.67%。