用分段活化—浮选法回收某锌浸渣中的银

唐浪峰, 田树国, 梁治安, 缪彦

1.紫金矿业集团股份有限公司,福建 龙岩 364200;2.低品位难处理黄金资源综合利用国家重点实验室,福建 龙岩 364200

前言

世界上90%的锌由湿法工艺生产。湿法炼锌包括常规浸出、热酸浸出、直接加压浸出和碱浸出等[1],其工序一般为:锌精矿焙烧—烟气制酸—焙砂浸出—净化—电积—熔铸。锌精矿中的银在湿法炼锌过程中转移到浸出渣中。目前已研究过的从锌浸出渣中回收银的方法有浮选法、硫脲法、浸没熔炼法、硫酸化焙烧—浸出法、氰化法和氯盐法等。浮选法由于其工艺简单、投资少、指标好的优点,而被广泛使用[2~3]。锌浸出渣的显著特点为酸性高,温度高,锌离子浓度高,银矿物粒度细、氧化包裹严重,大多数处理锌浸出渣的银浮选厂并未取得满意的生产指标。何名飞等[4]对某锌冶炼厂常规浸出渣进行了工艺矿物学研究,锌离子含量高及粒度微细是影响银回收率的两个因素。试验发现矿浆中Zn2+浓度由146 g/L降至12 g/L时,浸出渣银浮选回收率由51.6%提高到82.8%。在现场对酸浸渣浆洗,并用浮选柱取代原自吸式浮选机后,银回收率提升4.03%,银品位提升3 400 g/t。周国华等[5]对锌离子与银矿物—捕收剂浮选体系的腐蚀电化学进行了研究,发现随着锌离子浓度增大,Ag与捕收剂作用的腐蚀电流减少,这说明锌离子阻碍了Ag与捕收剂的反应。杜新玲等[6]研究了活性炭载体浮选技术,采用丁基铵黑药+Z200混合捕收剂浮选回收某锌浸出渣中的银,与现场工艺相比,开路试验可将银精矿品位由3 000 g/t提升至8 210 g/t,而银回收率保持不变。

内蒙古某锌冶炼厂采用两段常规浸出工艺湿法炼锌,浸出液回收锌及部分铜和钴,浸出渣采用传统的一次粗选三次精选和三次扫选流程,添加丁基铵黑药+松醇油浮选回收银,浮选尾矿进入回转窑进一步回收铅和锌[7],窑渣采用磁选法回收磁性铁。其中银浮选工段在原渣含银200 g/t左右的情况下,获得银精矿含银3 000 g/t左右,银回收率小于30%。本文针对该酸浸冶炼锌渣,展开了较为详细的浮选工艺优化试验研究。

1 试验方法

1.1 试样

试样取自冶炼厂的酸浸压滤渣,由于锌精矿经沸腾焙烧、中性浸出和弱酸浸出处理,导致原渣严重氧化,粒度极细,其中-38 μm含量占100%,渣中可溶性物质达45%,未溶解的渣样烘干后多元素分析和银物相分析结果见表1和表2。

由表1可知,酸浸渣含银245 g/t,锌含量高达20.03%,此外还含一定量的铅和铜。锌和铅可在回转窑得到进一步回收,浮选主要回收银,并附带回收部分铜。由表2可知,银主要以辉银矿(Ag2S)形式存在,占总银的50.80%,其次为单质银和氧化银(Ag2O)等,银的氧化率较高,以全粒级Ag2S和单质银计算银的理论回收率仅为64.01%。锌主要以铁酸锌(ZnFe2O4)形式存在,其含量占总锌的59.98%,其次为闪锌矿、氧化锌、硅酸锌等。主要可回收铜矿物为黄铜矿、辉铜矿和铜蓝,分别占总铜的50.21%、5.23%和3.86%。

表1 锌酸浸渣多元素分析结果

表2 锌酸浸渣物相分析结果

1.2 试验流程

条件试验采用一段粗选,浮选质量浓度为18%(以渣溶解后的干重计算),与现场浓度基本一致,由于矿浆温度对药物性质及矿物浮选性能影响较大,故试验先维持矿浆温度为现场浮选温度50 ℃左右,后加入调整剂、捕收剂和起泡剂等,试验流程如图1所示。

图1 条件试验流程

2 结果及讨论

2.1 矿浆pH值试验

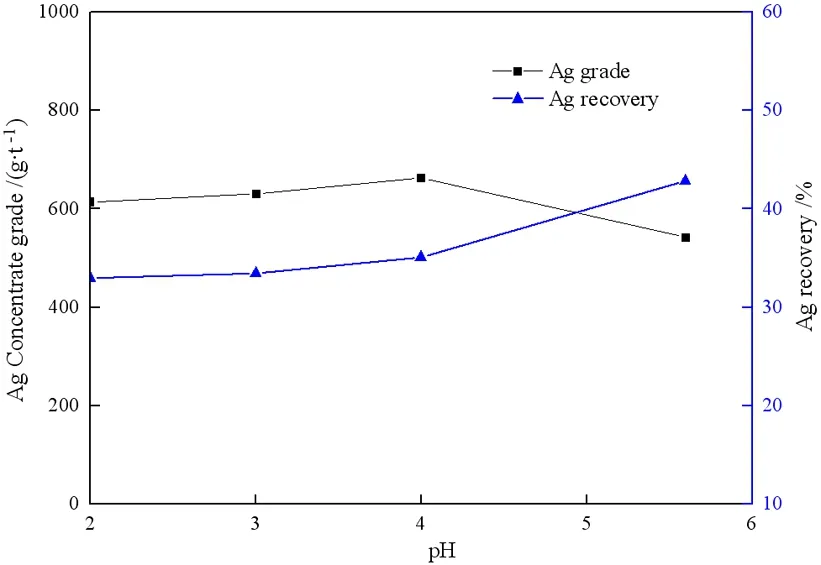

酸浸渣浆浮选时,矿浆的原始pH值为2左右,采用石灰调整矿浆pH值后加入丁基铵黑药300 g/t,松醇油100 g/t,进行一次粗选,试验结果如图2所示。由图2结果可知,矿浆pH值在2~4时,银回收率及品位都缓慢上升,pH值大于4时,泡沫产品含泥量增大,银品位开始降低,虽然回收率有一定上升,但石灰耗量也急剧增大,综合考虑矿浆pH值控制在4~4.5为宜,后续试验将采用pH=4下进行,此时矿浆对设备腐蚀也较弱,但总体银回收率仍较低。

图2 矿浆pH值条件试验结果

2.2 活化剂种类试验

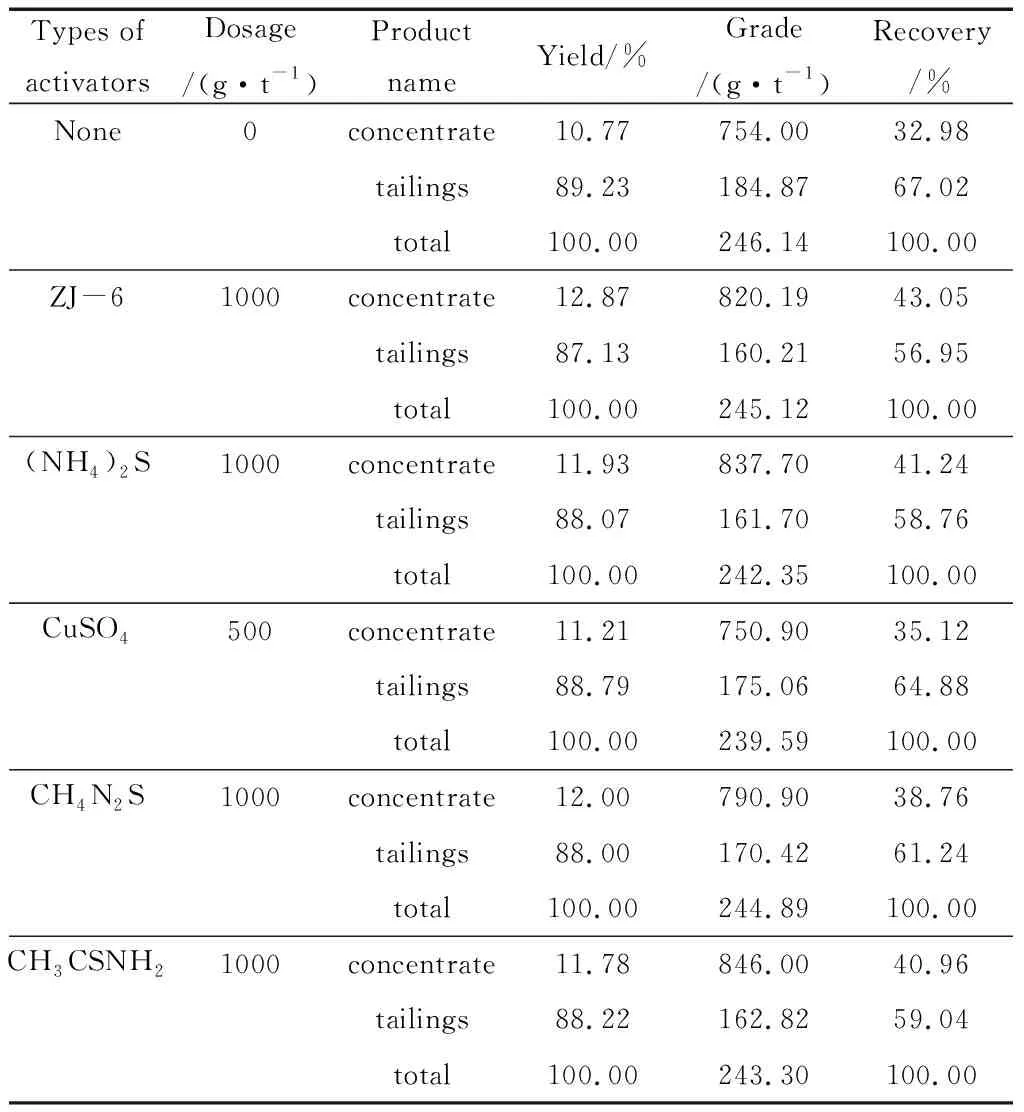

ZJ-6为一种复合型表面活性剂,矿浆在高酸高锌离子浓度下,表面张力增大,较难形成稳定泡沫层,活化剂的作用主要为调整浮选泡沫,改善银矿物表面性质,对银矿物起活化作用。固定浮选pH值为4,捕收剂和起泡剂用量分别为300 g/t和100 g/t,考察活化剂硫酸铜、硫化铵、硫脲、硫代乙酰胺和ZJ-6对银浮选指标的影响,不同种类活化剂用量试验结果见表3。

表3 活化剂种类试验结果

由表3可看出,5种活化剂中,硫化铵、硫代乙酰胺和ZJ-6的活化效果较好,其中又以ZJ-6效果最为显著,一段粗选银回收率及品位分别提升了10.07%和74.19 g/t。因此对ZJ-6的用量进行了优化。

2.3 活化剂用量试验

在pH=4下进行了ZJ-6用量试验,捕收剂和起泡剂的用量不变,试验结果如图3所示。从浮选现象看,随着ZJ-6用量的增大,浮选泡沫逐渐增多,泡沫层开始稳定,从图3的试验结果分析,随着活化剂用量的增加,一段粗选银精矿品位先降低后趋于平稳,银回收率呈上升趋势,用量为1 600 g/t时回收率最高,继续增加活化剂用量回收率有缓慢下降趋势,因此确定粗选活化剂用量为1 600 g/t,此时一段粗选银回收率可达47.80%。

图3 粗选活化剂用量试验结果

图4 丁基铵黑药用量试验结果

2.4 捕收剂用量试验

由于丁基铵黑药对银矿物的强捕收能力和低廉的价格,而被广泛用作银浮选的捕收剂。考察了丁基铵黑药用量对银浮选的影响,试验结果如图4所示。由图4可知,丁基铵黑药用量大于200 g/t时,银回收率基本平稳,300 g/t时银精矿品位最高,故确定粗选丁铵黑药用量为300 g/t。

2.5 活化剂添加方式试验

ZJ-6起作用时间较短,因此对ZJ-6分段添加(粗选1 600 g/t、扫选一400 g/t、扫选二200 g/t、扫选三200 g/t)与一次添加(粗选2 400 g/t、扫选一、扫选二和扫选三均不添加ZJ-6)进行试验比较,捕收剂和起泡剂用量依次减半,粗选和扫选精矿合后再进行化学分析,试验流程如图5所示,试验结果见图6所示。由图6结果可知,与一次添加相比,ZJ-6分段添加的整体粗扫选的泡沫环境变好,且尾矿银品位可有效降低,虽然精矿品位有小幅下降,但总体而言,ZJ-6分段添加更有利于银回收率的提升,因此开闭路试验中活化剂采用分段添加方法。

图5 活化剂添加方式试验流程

图6 活化剂添加方式试验结果

2.6 Zn2+浓度试验

现场矿浆中Zn2+浓度高达90~100 g/L,这是由于回水中Zn2+的循环累积造成的,高浓度锌离子不但会消耗浮选药剂,同时引起矿浆表面张力增大,影响矿浆起泡性能,很多选厂都因矿浆锌离子含量增高而导致浮选指标恶化[8]。因此,考察了锌离子浓度对浮选的影响,原渣经清水稀释至浮选浓度时,矿浆中锌离子含量约为15 g/L,再通过添加硫酸锌来调节矿浆中锌离子的浓度,试验结果如图7所示。

从图7可知,随着矿浆锌离子含量从15 g/L增加到90 g/L,银精矿银品位影响不大,但银回收率在锌离子浓度大于30 g/L时开始下降,锌离子浓度90 g/L时粗选银回收率降了9个百分点。可见,若想提高银回收率,首先需降低矿浆中锌离子含量。

图7 矿浆Zn2+浓度对浮选结果影响

图8 闭路试验流程

表4 闭路试验结果

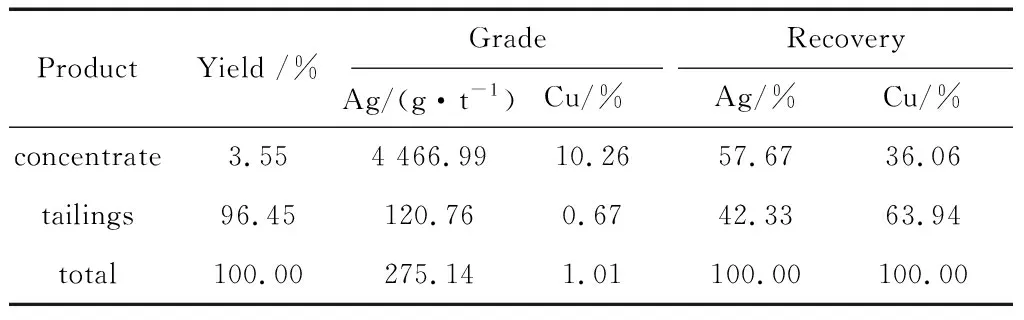

2.7 闭路试验

根据条件试验结果,确定酸浸渣银浮选最终药剂制度为:ZJ-6分段添加(粗选1 600 g/t、扫选一400 g/t、扫选二200 g/t、扫选三200 g/t),丁基铵黑药用量300 g/t,松醇油用量60 g/t。开路试验发现,扫选一尾矿银品位仍然较高,银浮选速率较慢,故闭路试验中将两段粗选精矿合并进行精选,试验时不添加额外的Zn2+,测得的最终尾矿中Zn2+浓度为28.82 g/L,试验流程如图8所示,试验结果见表4。

由表4结果可知,采用分段活化—浮选工艺浮选该锌酸浸出渣中的银,控制矿浆中Zn2+含量小于30 g/L,闭路可获得银精矿含银4 466.99 g/t,含铜10.26%,银回收率57.67%,铜回收率31.43%的指标,相比现场银精矿品位提升1 000 g/t以上,回收率提升20%以上。

3 结论

(1)某锌冶炼厂酸浸渣中含银215 g/t,主要含银物质为辉银矿、银单质、氧化银、硫酸银和氯化银等因素,可回收矿物辉银矿及单质银占总银的64.01%。银矿物粒度细、矿浆锌离子浓度高、酸性高等,给银浮选带来了困难。

(2)采用分段活化—浮选工艺回收该酸浸渣中的银,控制矿浆Zn2+含量小于30 g/L,闭路可获得银精矿含银4 466.99 g/t,银回收率57.67%,相比现场银精矿品位及回收率均有较大幅度提升。