减压蒸馏干式、微湿式技术方案对比

虞正恺 陈浩伟

摘 要:介绍了“干式”和“微湿式”减压蒸馏技术,结合某改造装置工程设计,采用模拟软件对两种操作进行了模拟,比较了两种操作下减压部分的操作参数,对不同操作条件下减压塔热量转移,引起的装置换热网络终温变化进行了核算,对两种工艺的能耗进行计算对比,并分析了两种操作需要注意的事项。

关键词:减压蒸馏;干式;微湿式

常减压蒸馏是原油加工的第一道工序,通过常压操作可分离出石脑油、煤油、柴油等餾分,这些馏分是原油中实沸点350℃之前的组分;原油中实沸点在350℃之后的组分受热容易分解,主要是蜡油、渣油等,一般通过减压蒸馏获得。常减压蒸馏过程是全厂能耗最大的环节,约占全厂总能耗的20~30%,降低常减压装置能耗对炼厂生产具有重要的意义,也是企业提高经济效益重要的途径。

减压蒸馏工艺有“干式”减压蒸馏和“湿式”减压蒸馏。“干式”减压蒸馏指在减压塔和炉管内不注入水蒸气的情况下,使塔的闪蒸段在较高的真空度下操作。“湿式”减压蒸馏指在减压炉和减压塔底吹入过热蒸汽的减压蒸馏。“湿式”减压蒸馏可在一定程度上降低油气分压,但是由于减压炉和减压塔底使用了蒸汽,加大了塔顶冷凝冷却器负荷。“干式”减压蒸馏操作有时会遇到产品质量不够理想,塔内腐蚀严重,洗涤段分布器结焦等问题。为降低“干式”操作带来的影响,炼厂尝试向减压炉管和减压塔底吹入少量蒸汽,起到降低油气分压的作用,这样的操作称为“微湿式”减压蒸馏操作。

近年来诸多新建或改造减压装置采用“干式”或“微湿式”减压蒸馏技术,本文结合某改造装置,通过分析计算,比较在浅拔工况下,“干式”与“微湿式”减压蒸馏操

作的异同和能耗上的差别,以期能为类似装置提供参考。

1 案例

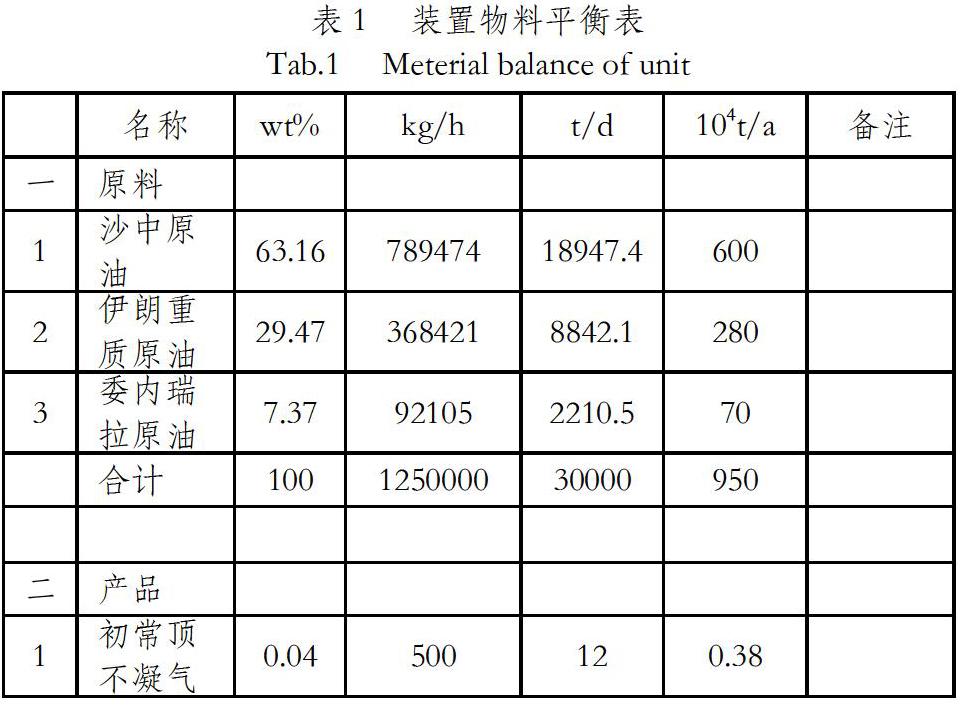

某炼厂9.5Mt/a常减压蒸馏装置加工沙特阿拉伯中质原油、伊朗重质原油和委内瑞拉原油混合油,混合比例为60:28:7。装置主要包括电脱盐、换热、常压蒸馏、减压蒸馏及轻烃回收等部分。装置物料平衡见表1。

2 模拟方案对比

依照全厂总流程安排,本次改造拔出馏分为实沸点530℃之前馏分,为浅拔工艺。方案对比旨在对减压塔采用“干式”和“微湿式”操作的工艺参数进行对比分析,对工艺参数变化引起的操作条件变化和能耗的变化进行分析判断。

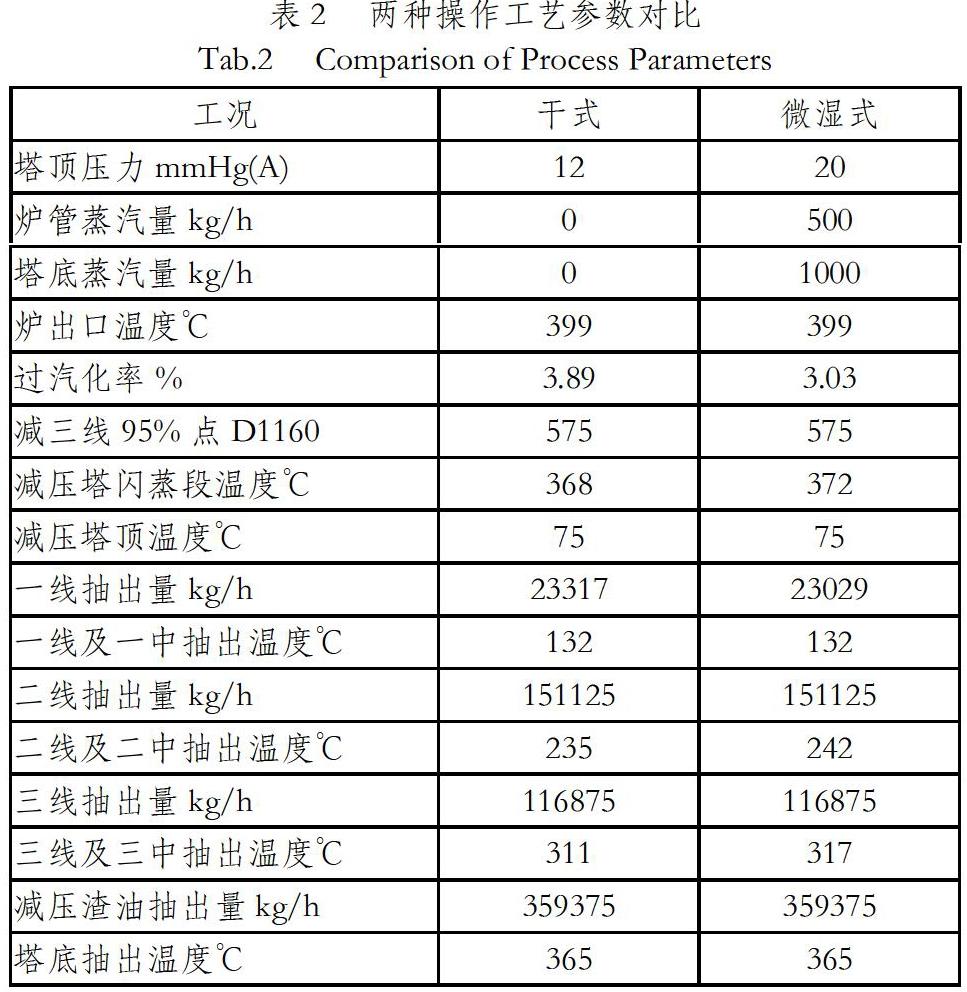

依据闪蒸状态方程,汽化率取决于闪蒸段压力和温度。减压塔闪蒸段油气分压和温度对减压拔出率具有决定性的作用:温度越高油气分压越低,则拔出率越高。但温度越高,减压炉管易结焦,渣油易分解,同时产生大量不凝气,增大抽空器负荷。若通过减压塔底蒸汽注入量降低油气分压,同样会增大抽空器负荷和塔顶冷却器负荷,增大装置能耗。为达到较低的闪蒸段压力,提高拔出率,“干式”减压蒸馏一般会配以三级抽空器达到较高的真空度,降低闪蒸段压力。“微湿式”减压蒸馏因有塔底少量注汽降低闪蒸段油气分压,笔者认为塔顶真空度要求可适当降低,这样可以降低塔顶抽真空系统消耗。因此本文选取了两种操作条件进行对比,分别为“干式”塔顶12 mmHg(A)和“微湿式”塔顶20 mmHg(A)两种操作条件。

采用模拟软件对两种操作条件进行模拟计算,规定减渣抽出量一定;保证下游装置对减压蜡油产品质量要求,控制减三线产品质量。两种操作方案操作参数如表2:

由减压塔的操作参数可以看到,“干式”比“微湿式”过气化率高,需要更大的洗涤段喷淋密度,防止雾沫夹带和分布器结焦,保证减二减三线产品达标。“微湿式”减压蒸馏操作二线、三线抽出物流温位提高,引起了减压塔内部热量的转移。因为“微湿式”操作时,蒸汽的注入降低了减压塔内油气分压,使得渣油中更多的组分携带热量向塔的上部转移,这样换热时增加了与原油的换热温差,提高了热源的温位,有利于原油换热,回收装置热量,提高原油换热终温。

3 能耗对比

对换热终温的变化,采用窄点计算软件进行计算,结果如表3。“微湿式”操作时,由于减压炉管和塔内注入部分蒸汽,引起塔顶抽空系统负荷增加,同时带来冷却负荷的增大,经计算,两种操作的能耗计算结果如下:

由上表可以看出,“微湿式”比“干式”换热终温高1.5℃,这是由于减压塔内热量发生转移,换热终温的提高可适当降低常压炉负荷,减少燃料消耗。“微湿式”减压炉管内注汽用于防止结焦,减压塔底注汽降低油气分压,塔顶抽空蒸汽消耗增加较为明显,比“干式”减压蒸馏多耗抽空蒸汽3682.2kg/h,带来了更多含硫含油污水,也增大了循环水冷却消耗。经能耗折算,“微湿式”比“干式”消耗多0.24kg标油/t原油。

“干式”减压蒸馏能耗稍低,降低了塔顶抽空负荷,减少了工业污水,但在平时操作中,由于塔顶高真空,塔内气速大,汽化段的雾沫夹带严重,造成三线油颜色变黑,残炭值上升。同时由于真空度高,气速高,会加剧塔内件的腐蚀。由操作条件可以看出,为保证减三线产品质量,需适当增加过汽化率,正常操作时需满足洗涤段的喷淋密度,防止雾沫夹带。可以认为,在装置原料较为固定的情况下,且减三线出装置产品能够满足下游装置加工能力的情况下,“干式”减压蒸馏有借鉴之处。“干式”减压蒸馏在实现高真空度操作后,建议在日常操作过程中,加强管理,精细操作。

4 结束语

本文结合某改造装置,介绍了“干式”和“微湿式”减压蒸馏操作,从能耗角度详细计算了两种操作的异同,分析了两种操作对换热带来的影响的,并分析了不同操作的优缺点。期望能为同类装置设计提供借鉴。

参考文献:

[1]庄肃青,畅广西,张海燕.常减压蒸馏装置的减压深拔技术[J].炼油技术与工程,2010,40(5):7.

[2]崔玉峰,杜本军.燃料型干式减压蒸馏装置的操作及改进[J].炼油设计,1997,27(6):11.

作者简介:

虞正恺(1986- ),男,江苏泰兴人,硕士,工程师,主要从事炼油装置设计。