SMT大数据的产品质量预测办法和实现研究

张雪 王晓燕

摘要:近些年,表面贴装技术(SMT)的自动化、信息化水平有很大提升,生产出的产品性能更优异。SMT生产工艺复杂,各道工序实施阶段均可能出现质量缺陷,若在生产线上不能尽早地洞察、处理这些缺陷,则很可能降低产品质量,严重时会造成整块印制板报废,增加产品的生产费用。文章从大数据技术角度预测基于SMT下锡膏印刷过程的产品质量,预测阶段设定了时间窗口,动态更新数据,最后创建了时间序列数据包,较明显地提升了模型预测的正确率。

关键词:表面贴装技术;大数据;产品质量;质量预测;时间窗口;预测方法

中图分类号:TS807 文献标识码:A

在多种先进科技的推动下,移动互联网时代到来,电子信息产业在社会经济发展中具有较高地位。我国是全球电子消费与生产量最大的国家,在20世纪80年代就研发出表面贴装技术——SMT,该项技术引领着电子产品生产模式的创新[1]。SMT工艺精细、复杂,多种因素影响着具体生产过程,制造成本偏高,急需应用先进方法管控SMT工艺各环节的质量,尤其是锡膏印刷过程。本文采用SMT大数据技术预测SMT生产线锡膏印刷工序的质量。

1 SMT介绍

1.1 工艺流程

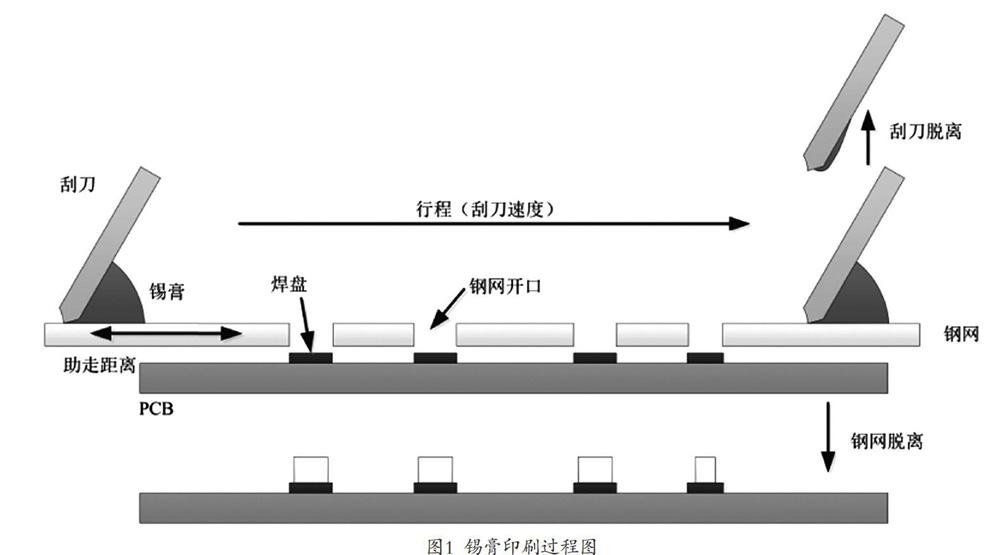

锡膏印刷、元件贴装及回流焊是SMT的主要工艺构成。图1是锡膏印刷过程,在钢网借用刮刀促使锡膏位置发生偏移并穿行钢网表面,将其整合至钢网开孔内,放开钢网后,在制印电路板(PCB)的焊盘上完成印刷,随后在贴片机的帮衬下把元件安置于预定部位,在以上过程中要保证其引脚与PCB的焊盘形成一一对应的关系,最后把PCB导送到回流炉中进行焊接处理,打造出结构稳定的锡膏衔接,并且保留了原始的机械及电子属性[2]。

1.2 SMT优点

1.2.1 组装密度大

SMT制造出的电子产品和传统工艺制造的产品做比较,质量减小超过75%,尺寸减小约60%,主要是片状元器件的规格尺寸与质量明显减小的缘故。

1.2.2 可靠性高

采用SMT制造的电子产品,能使片状元器件具备形体微小、质量小等特征,贴装操作自动化达到较高水平,这也是制造出的产品抗震性能好的主要原因之一,两者之间形成了较强大的黏合力,整板的不良品率为2%~3%。

1.2.3 高频特性好

基于多芯片模块(MCM)工艺生产制造的通用微型计算机的时频最高能达到100 MHz,能压缩2~3倍因寄生电抗形成的冗余功率损耗。

1.2.4 为实现自动化生产创造便利性

若采用当下的通孔技术,能实现PCB安装过程的全自动化,杜绝安装时发生磕碰等状况,且联合使用了真空吸放器件,能进一步提升元器件安置的紧凑性。

2 SMT产品质量预测模型

2.1 预测分析SMT产品质量的流程

从宏观层面分析,SMT产品质量预测模型流程主要由关键数据收集、特征设定、再建特点、设计数据包、信息预处理、设定算法、建设健全模型组成。

2.2 SMT工程特征及构建数据包

2.2.1 基于时序特征重构SMT质量预测特征

装配制造行业内很多产品的生产线工序繁杂,不同工序之间实现串行生产,或者并行生产,或者串并行混合式生产。SMT是经典的高精度式串行生产线,环环紧扣,最后生产的产品质量是不同工序综合作用的结果。时变性与非线性是生产制造过程的主要特征。生产过程是繁杂动态改变的过程,应分析不同因素之间形成的交互性。

排除突发性的不可调控因素之外,其余很多因素很难被定量分析,收集有关数据时存在较大难度。为规避该部分信息缺失的情况,本文历经系统化分析后,提出把 t-1时刻对应质量属性值作为 t时刻产品的一个输入特征,利用其弥补信息缺失的漏洞,使其符合制造行业产品生产特征[3]。

2.2.2 建设SMT预测模型数据包

本文所提及的“数据包”,被定义为在大量数据下,深度解读数据后,采用部分特征或者字段对初始數据进行切割、分离处理,在形成的不同类型数据包上建出数个模型形成的集合体。鉴于SMT生产线上具备很多有代表性的数批次、少量制造的特征,PCB变动范畴较大,PCB现实加工中材料受力、形变等均对其加工过程造成一定影响,故而在维持封装、钢网及刮刀所属类别等因素恒定的工况下,参照PCB细化数据包具有很大现实意义。

本文建立以时间序列特征为基础的质量预测模型,通过持续聚集既往数据,持续更新模型。一旦有大批量数据被整合至模型内,势必会对其精确度形成不良影响,复杂度也会有所增大。为应对以上情况,对数据规划设置时间窗口,联合使用滚动有限阶段完善策略,为线上自适应动态预测产品制造质量提供更强大的支撑,可以理解成保持合理性较强的数据样本数M,规划移动序列数据窗口(嵌进维度为T),按照一定次序取用刚印刷完的PCB上的数据,将前一个数据包内时间截部分数据样本取而代之,产出一个新的时间窗口,借此方式达到动态化更新时间序列数据包,更替产品质量预测模型,进而更为精准地预测下一个PCB的质量属性。

2.2.3 数据预处理

Z-Score标准化是数据挖掘阶段常用方法之一,可采用下式表示:

式中, 、 分别是数据集的均值、方差。本课题应用Z-Score标准化,一方面能顺利解除不同量纲之间的差别,把数据映射到[0,1]区间内;另一方面考虑特征分布不同形成的影响,确保各个特征均服从标准正态分布[4]。

2.3 基于RBF神经网络的SMT质量预测模型

2.3.1 RBF神经网络算法原理

神经网络即人工神经网络(ANN),由大批量和生物神经元有较高相似度的处理单元衔接后形成。感知器网络是神经网络内最简单的模型。

径向基函数(RBF)神经网络的基本思想可以做出如下表述:基于径向基函数建设隐含层,输出层针对输出的神经元进行线性整合。

2.3.2 建设SMT产品质量预测模型

(1)利用R编辑RBF神经网络的学习程序;

(2)将SMT质量预测实验数据输入其中,并参照该数据创设合理性较高的SMT质量预测,设置的参数有ANN隐含层的激活函数、神经元数目、神经元的中心位点等[5];

(3)利用事前训练好的预测模型预测试样的锡膏印刷体积,比较预测结果和实测值,测算出预测均值、方差及误差,在此基础上测评预测模型的精度。

3 模型的实现和验证

3.1 SMT生产工艺与数据资源

3.1.1 生产工艺

某企业的SMT生产线共计设置了9个工位,各工位均配置了数字化生产装置,能录入与存储产品制造生产中形成的数据。

3.1.2 数据资源

本文选用企业SMT产品内Q1封装型焊盘进行分析,收集数据周期的时间窗口设定为一个月,收集到的原始数据高达295 910条,数据资源囊括了原料预备与钢网检测16个原料特征参数,锡膏印刷工位涉及印刷、制造环境及过程状态参数,分别有15个、2个、10个,Serial Peripheral Interface(SPI)检测工位有3个焊盘检测参数囊括其中。

3.2 大数据特征工程与数据预处理

3.2.1 特征工程

首先,分析STM質量预测模式应用情景的特殊性,形成的预测结果能为改进、完善工艺参数提供可靠支持,故而采用过滤式法内的间距有关系数,弹性网络挑选和焊盘体积有关的部分影响因素[6]。

其次,由于工程内不同因素通常会形成非线性关系,间距相关系数能较为精确的测量因素之间的相关性程度,攻击包括了73个初始特征,历经机理分析过程剔除了53个不相关特征后,测算出特征和目标属性之间的间距相关系数。比如,刮刀分离速度、距离的相关系数分别为0.088 926 94、0.101 671 11;刮刀平均、最小及最大压力的间距相关系数分别为0.102 040 78、0.176 742 07、0.150 448 02。经比较分析后,发现工业生产中现实数据相关性系数和理论值之间存在较大差距,故而最后决定选用相关系数大于0.15的特征作为本课题研究的关键特征。

再者,采用弹性网络建设回归模型,测算出各个特征的相关系数。在弹性网络模型下,各个特征重要程度的可视化呈现情况为:线段越临近x轴提示重要性越低,反之越高[7]。

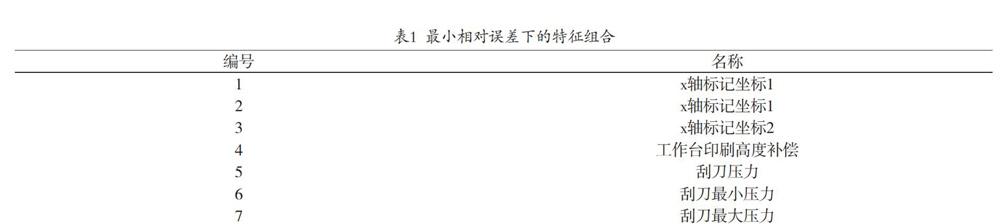

伴随特征的减少,相对误差呈现出先减后增的趋势,本文选用了最小相对误差下的特征组合,具体情况见表1。

最后,基于时间序列重建特征。历经简化处理的数据集样本量为1 771条,将 t-1时刻焊盘体积作为 t时刻产品的一个新特征,创建质量特征分析的时间序列数据包。

3.2.2 数据预处理

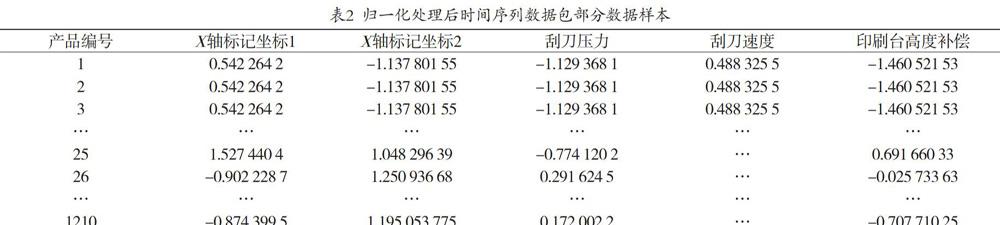

采用Z-score标准化公式对数据集进行归一化处理,解除不同量纲之间的差别,将全部产品特征分布映射成标准正态分布。最后经归一化处理后的局部数据样本如表2所示[8]。

3.3 模型预测结果

在论述过程中可以加进 t-1时刻的焊盘体积重新构建新特征,如下通过建设两个数据包A、B进行检测验证。两个数据包均源于相同批次的PCB,板长是[200,400]的SMT印刷产品,输入两个数据包的特征值等同,但数据包B内含有重构的特征 t-1焊盘体积。

本文采用RBF预测两个数据包[9]。PCB长为[200,400]时,数据包A、B的平均相对误差分别为11.83%、6.58%。综合以上图表及数据,不难发现在其他要素等同的状况下,整合至新特征的数据包B检测集拟合效果综合性更好,对产品质量预测的精确度也显著高于数据包A。

4 结语

本课题以SMT大数据分析为支撑,以锡膏印刷阶段预测焊盘体积为研究对象,建立一套较为完善的SMT产品质量预测分析框架,有机融合传统机理分析与大数据核心技术,分析产品生产线、数据特征及现实运用需求等因素,建立在线、动态化、自适应性较高的质量预测模型;拓展对数据资源分析的深度,提取复杂多变的微小要素规划其所属类型,实现了对数据的精细化分析,提升了信息的利用价值。在产品加工制造之前,企业可以组织技术人员采用相似模型对部分新产品进行模拟测算,有针对性地优化既往生产模式,降低生产频次,压缩生产成本,协助企业创造更大的经济效益。

(责任编辑:侯辛锋)

参考文献:

[1]翟运,张东.大数据技术在贵州省环境管理中的应用分析[J].环境与发展,2020(7):236,239.

[2]贾晓宗,陈影,芦建文.影响焦炭质量预测效果的原因分析[J].包钢科技,2020(2):5-7,24.

[3]杨岚,石宇强.基于大数据的多工序产品质量预测[J].西南科技大学学报,2020(1):81-89.

[4]张修建,张鹏程,刘晓旭.智能化计量管理信息系统设计及应用价值[J].国防科技,2020(1):24-29.

[5]程平,王立宇.基于随机森林的税务热线服务质量预测研究[J].财会通讯,2020(2):137-140.

[6]邵健,何安瑞,董光德,等.基于工业互联的钢铁全流程质量管控系统[J].冶金自动化,2020(1):8-16,43.

[7]吴双,石宇强.基于BP网络与XGBoost的质量控制方法研究[J].制造业自动化,2019(12):12-17.

[8]那勇.Spark框架下基于对比散度的网络服务TLRBM推荐算法[J].计算机应用与软件,2019(8):293-299.

[9]任明仑,宋月丽.大数据:数据驱动的过程质量控制与改进新视角[J].计算机集成制造系统,2019(11):2731-2742.