感应加热温度对冷-热轧制成形钛/钢复合板界面的影响

白于良,李晶琨,刘雪峰,王怀柳,代广霖

1) 北京科技大学现代交通金属材料与加工技术北京实验室,北京 100083 2) 北京科技大学材料先进制备技术教育部重点实验室,北京100083 3) 攀钢集团成都钛材有限公司江油分公司,江油 621701

钛/钢复合板兼具钛复层优良的耐腐蚀性能和钢基层的高强度与高塑性,广泛应用于石化容器设备、真空制盐设备、海水淡化设备、精对苯二甲酸设备、核电设备和海洋工程等领域[1-2].

目前,制备钛/钢复合板的方法主要是爆炸复合法[3-4]、爆炸-轧制复合法[5-6]、扩散复合法[7-8]和热轧复合法[9-12].相比其他制备方法,热轧复合法具有生产效率高、对环境无污染、可生产宽幅的钛/钢复合板等优势,目前呈现出逐渐取代其他制备方法的趋势[13].然而,热轧复合法要求钛/钢组坯用真空炉加热[10]或者将坯料四周焊接并对界面抽真空处理[14]来防止加热时界面氧化,并且热轧时需要进行多道次反复热轧以便提高界面结合质量,工艺较复杂.此外,钛/钢组坯在长时间加热和多道次反复热轧时界面易生成Fe2Ti、FeTi和TiC等脆性金属间化合物,这些脆性相在界面析出会严重损害钛/钢复合板的界面结合质量[15].为了防止钛/钢界面脆性相的析出,研究人员在钛层和钢层中间添加了DT4纯铁[9]、镍[10]或铌[14]等过渡层,通过阻碍钛层和钢层的原子互扩散来防止界面脆性相的生成.然而,添加过渡层的方法不仅导致钛/钢复合板的制备工艺更加繁琐,而且过渡层金属会与钛层和钢层产生新的金属间化合物,导致钛/钢复合板的界面更加复杂[11,16].

针对传统热轧复合法存在的问题,本文提出了采用冷-热轧制复合法制备钛/钢复合板.该方法先通过冷轧使钛/钢组坯实现预复合,避免后续热轧时钛/钢界面发生氧化,再利用感应加热和单道次热轧提高界面结合质量,通过缩短加热时间和热轧时间来控制界面金属间化合物的析出,短流程高效制备出高界面结合质量的钛/钢复合板.

本文拟对感应加热温度对冷-热轧制成形钛/钢复合板的界面组织和性能的影响进行研究,开发钛/钢复合板的冷-热轧制成形新工艺,为高性能钛/钢复合板的制备奠定理论基础.

1 实验材料与方法

1.1 原材料

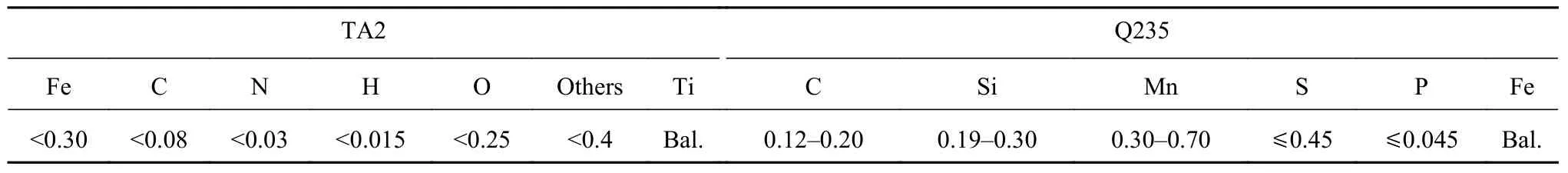

采用TA2工业纯钛带和Q235钢板为原材料,其化学成分见表1.钛带厚度为0.2 mm,钢板厚度为4.4 mm.对钛带和钢板进行退火处理以去除内应力,钛带的退火制度为600 ℃保温60 min后空冷,钢板的退火制度为600 ℃保温60 min后炉冷.

1.2 钛/钢复合板的制备

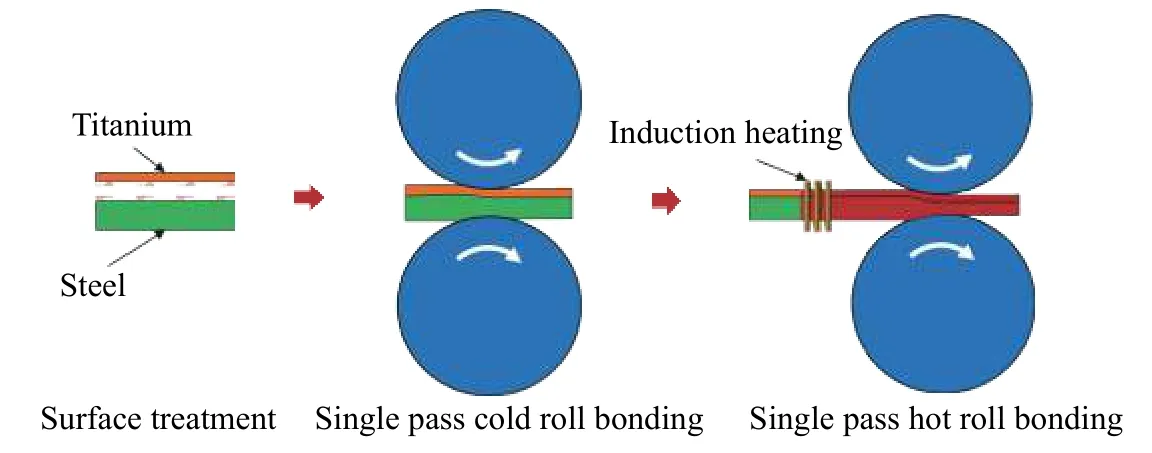

冷-热轧制成形钛/钢复合板的工艺流程如图1所示.首先采用酒精和质量分数2.5%盐酸对钛带及钢板的表面进行清洗,去除其表面油脂及氧化物等杂质;再用钢刷机械打磨钛带和钢板的待复合表面,以获得粗糙的新鲜待复合表面.将表面处理后的钛带与钢板的待复合表面贴合组坯,将钛/钢组坯头部铆接后迅速进行室温冷轧复合制备钛/钢预复合板.冷轧复合所用轧机的轧辊直径为170 mm,轧制速率为0.01 m·s-1,轧制压下率为45.7%,制备的钛/钢预复合板的厚度为2.5 mm.

表1 原材料的化学成分(质量分数)Table 1 Chemical composition of experimental TA2 and Q235 %

图1 冷-热轧制成形钛/钢复合板工艺流程示意图Fig.1 Process diagram of cold-hot roll bonded titanium/steel composite plates

利用60 kW的HFP-20C型全固态高频感应加热装置对钛/钢预复合板进行在线加热,感应加热是利用电磁感应的方法使被加热的金属的内部产生电流,依靠这些涡流的能量达到快速加热的目的.钛/钢预复合板通过感应加热装置在线加热到热轧温度后,连续送入热轧机进行单道次热轧复合.感应加热温度为750~950 ℃,热轧复合所用轧机的轧辊直径为120 mm,轧制压下率为52%,热轧复合制备的钛/钢复合板的厚度为1.2 mm.钛/钢组坯上每一点从开始感应加热至单道次热轧复合结束的时间<5 s.

1.3 钛/钢复合板的评价和表征

采用Nikon Eclipse LV150型金相显微镜、S250MK3型扫描电子显微镜和Kratos AXIS ULTRADLD X射线光电子能谱仪对钛/钢复合板的界面进行形貌观察和元素成分检测,利用TTRШ多功能X射线衍射仪对钛/钢复合板的界面进行物相分析.

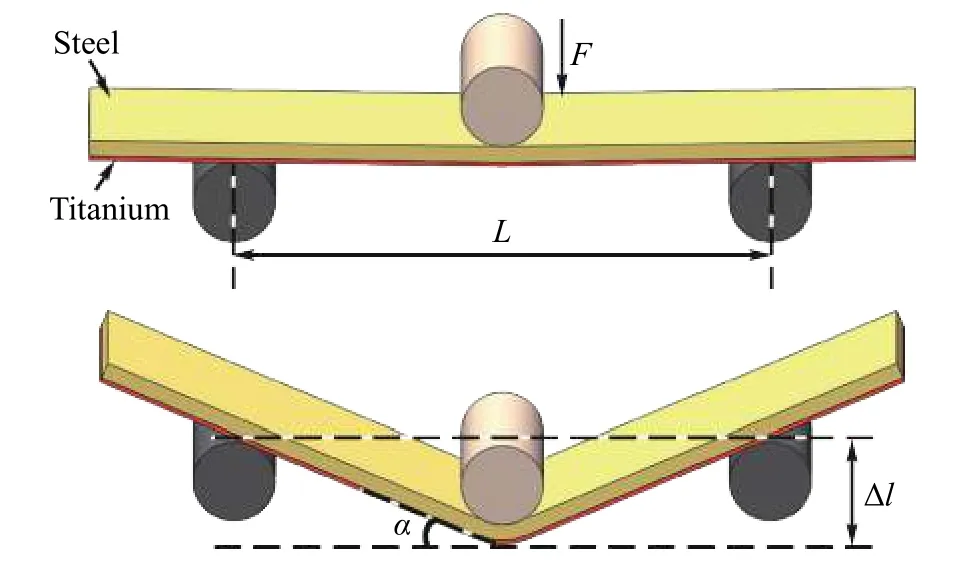

冷-热轧制成形钛/钢复合板的界面结合强度较高,钛复层较薄,剥离时钛复层易断裂,无法通过剥离实验检测钛/钢复合板的界面结合强度.本文采用观察界面显微硬度压痕和三点弯曲的方法检测钛/钢复合板的界面结合强度.利用HXD-5000型显微硬度计检测钛/钢复合板界面显微硬度,再用Nikon Eclipse LV150型金相显微镜观察界面处的显微硬度压痕形貌.三点弯曲试样尺寸为50 mm×2 mm,为了加速弯曲过程中裂纹的萌生,将试样观察侧的背面沿宽度方向切取长度为1 mm的凹槽.通过DEBEN型拉伸实验台对钛/钢复合板进行三点弯曲实验,最大加载力F为5 kN,并记录界面处裂纹萌生时的弯曲行程Δl,计算裂纹萌生时的弯曲角α,如图2所示.图中,两个固定点的距离L为25.5 mm.借助S250MK3型扫描电子显微镜观察钛/钢复合板界面处的显微硬度压痕形貌和弯曲实验后界面附近的裂纹形貌.利用HXD-5000型显微硬度计检测钛/钢复合板界面附近的硬度分布.

图2 弯曲实验示意图Fig.2 Schematic of the three-point bending test

2 结果与讨论

2.1 界面组织

冷-热轧制复合制备的钛/钢复合板的界面组织形貌如图3所示.钛/钢复合板的界面结合紧密,没有孔洞、间隙和金属间化合物等,随着感应加热温度的升高,钛/钢复合板的界面组织并没有发生明显变化.950 ℃已经超过了Q235钢的奥氏体化温度,但由于在奥氏体化温度停留时间较短,Q235钢来不及发生奥氏体再结晶,所以,不同热轧温度下的钢层组织没有明显的变化,为沿轧制方向拉长的珠光体组织.不同热轧温度下制备的钛/钢复合板纵截面的X射线衍射物相图谱如图4所示.从图中可以看出,加热温度为750~950 ℃的钛/钢复合板界面的主要物相为α-Ti和α-Fe相,没有TiC、FeTi、Fe2Ti等金属间化合物生成.

图3 不同感应加热温度下制备的钛/钢复合板的界面组织形貌.(a) 750 ℃;(b) 950 ℃Fig.3 Interfacial microstructure of titanium/steel composite plates prepared at different induction heating temperatures: (a) 750 ℃; (b) 950 ℃

图4 钛/钢复合板界面的X射线衍射物相图谱Fig.4 XRD phase patterns of the longitudinal section of titanium/steel composite plates for different induction heating temperatures

一般长时间处于高温状态下,钛/钢复合板钢侧的碳原子会扩散至钛/钢界面处与Ti结合生成TiC,导致钢侧靠近界面处的组织由珠光体转变为铁素体[17].特别是当温度超过882 ℃后,在较长的时间下,密排六方结构的α-Ti会转变为体心立方结构的β-Ti,由于Fe原子在β-Ti中的固溶度和扩散速度较大,钛/钢界面会形成FeTi和Fe2Ti脆性相[18-19].在传统的扩散复合和热轧复合过程中,钛/钢复合板都需要在高温下保温较长时间(>2000 s),从而导致界面易形成TiC、FeTi和Fe2Ti等金属间化合物,降低界面结合质量[20].然而,冷-热轧制复合法采用快速感应加热和单道次热轧工艺,将钛/钢复合板的加热时间和热轧时间合计控制在5 s内,确保界面来不及生成TiC、FeTi和Fe2Ti等金属间化合物,有利于界面结合质量的提高[21].

2.2 界面硬度

不同感应加热温度下制备的钛/钢复合板界面附近的硬度分布如图5所示.从图中可以看出,在感应加热温度为750~950 ℃的条件下制备的钛/钢复合板界面附近钢侧的硬度随着温度的升高呈现先降低后升高的趋势,加热温度为850 ℃时制备的钛/钢复合板界面附近钢侧的硬度最小,约为260 HV.钛/钢界面处的硬度与钢基体相差不大,表明钛/钢复合板界面处未生成大量金属间化合物,同时,也表明界面处钢侧没有发生明显的加工硬化[22-23].相比之下,钛侧靠近界面处的硬度明显增大,说明热轧时界面钛侧发生了加工硬化.

图5 不同感应加热温度下制备的钛/钢复合板界面附近的硬度分布Fig.5 Hardness distribution near the interface of titanium/steel composite plates prepared at different induction heating temperatures

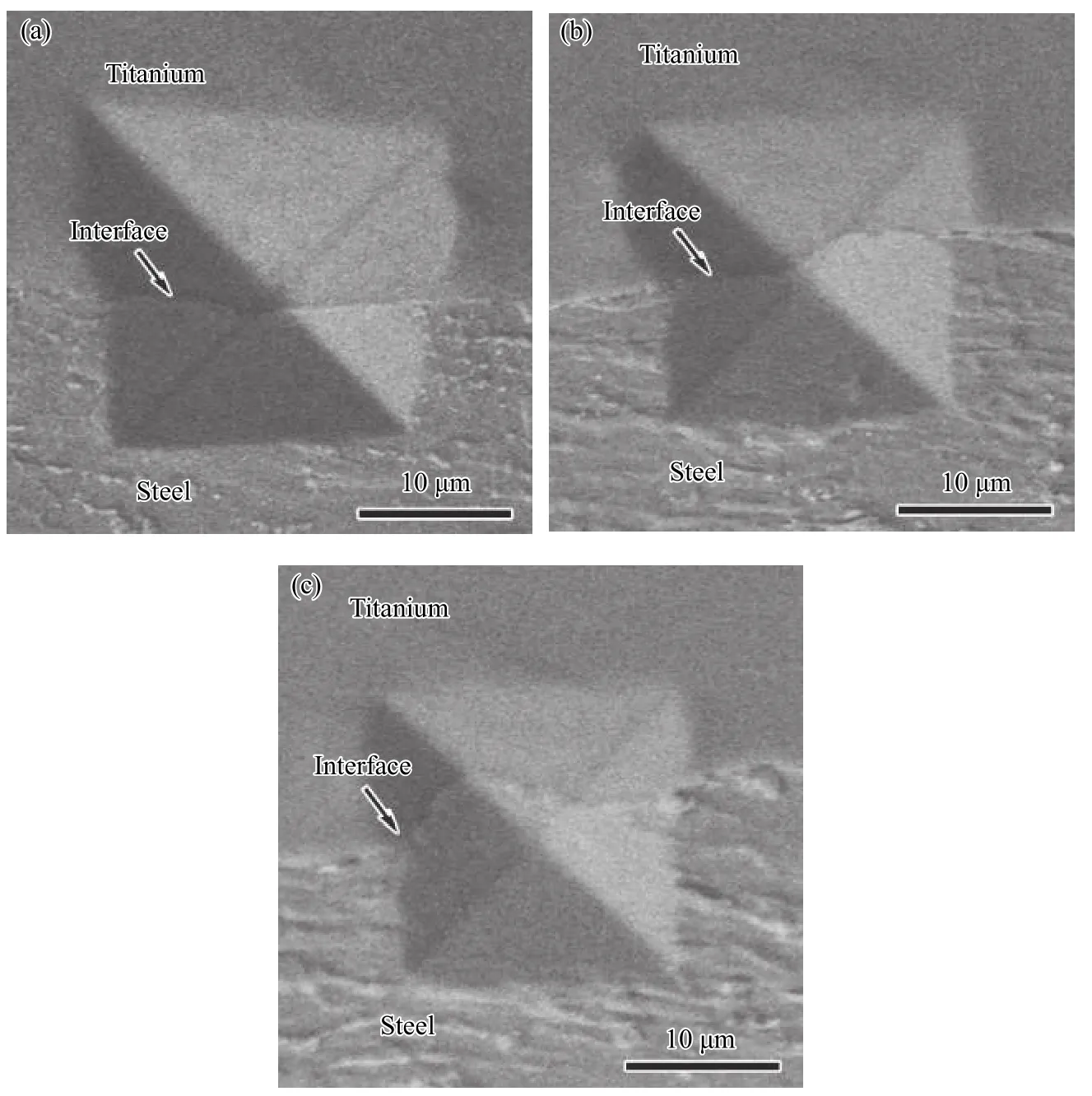

不同感应加热温度下制备的钛/钢复合板界面处的显微硬度压痕形貌如图6所示.从图中可以看出,界面处钛侧压痕面积较大,说明钛侧的硬度较小.不同感应加热温度下制备的钛/钢复合板的界面显微硬度压痕内均未发现裂纹,压痕附近也没有裂纹萌生和扩展的迹象.说明采用冷-热轧复合法在750~950 ℃下制备的钛/钢复合板的界面结合紧密,几乎未生成金属间化合物.

2.3 界面结合强度

不同感应加热温度下制备的钛/钢复合板的界面处元素扩散距离如图7所示.从图中可以看出,随着感应加热温度的升高,钛/钢复合板的界面扩散层宽度逐渐增大,当感应加热温度为950 ℃时,界面扩散层宽度达到了8 μm.

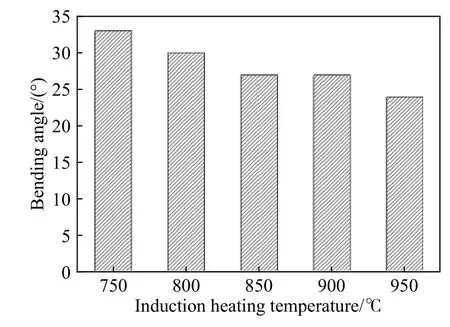

钛/钢复合板在弯曲实验中裂纹萌生时的弯曲角如图8所示.在感应加热温度为750~950 ℃时,钛/钢复合板界面裂纹萌生时的弯曲角随着感应加热温度的升高而降低.当加热温度为750 ℃时,钛/钢复合板界面裂纹萌生时的弯曲角为33°;当加热温度为950 ℃时,钛/钢复合板界面裂纹萌生时的弯曲角为24°.界面裂纹萌生时的弯曲角越大,界面结合质量越好.上述结果表明,在本文的研究范围内,钛/钢复合板的界面结合强度良好.

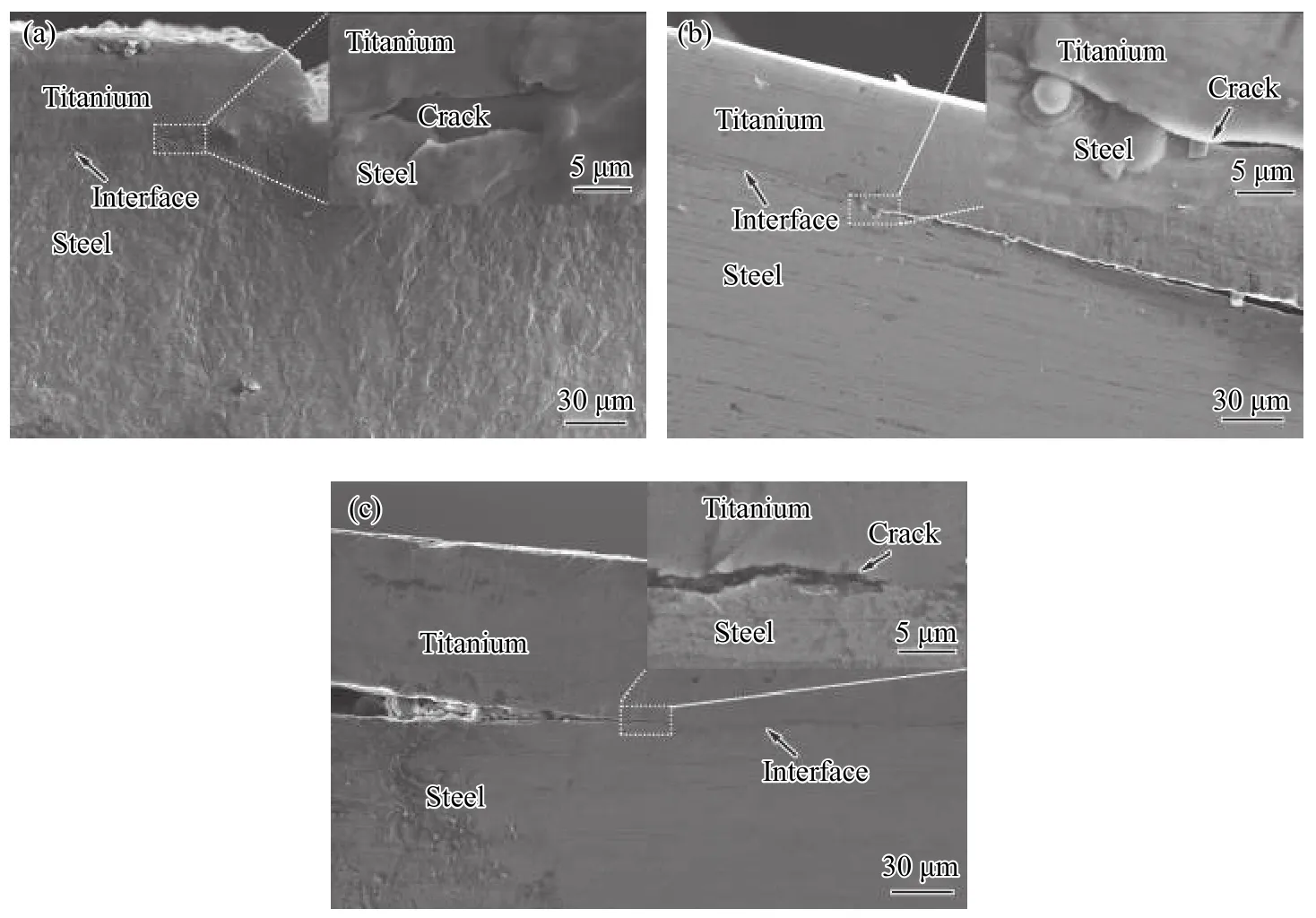

不同感应加热温度下制备的钛/钢复合板在弯曲过程中界面裂纹萌生时的形貌如图9所示.从图中可以看出,当感应加热温度为750 ℃时,钛/钢复合板的界面结合质量较好,界面处产生了15 μm长的微细裂纹,但裂纹没有进一步扩展;当感应加热温度为850 ℃时,裂纹沿钛/钢复合板的界面扩展导致界面有所分层;当感应加热温度为950 ℃时,钛/钢复合板界面仅出现了轻微分层现象.

图6 不同感应加热温度下制备的钛/钢复合板界面处的显微硬度压痕形貌.(a)750 ℃;(b)850 ℃;(c)950 ℃Fig.6 Interfacial hardness indentation morphology of titanium/steel composite plates prepared at different induction heating temperatures: (a) 750 ℃;(b) 850 ℃; (c) 950 ℃

图7 不同感应加热温度下制备的钛/钢复合板的界面元素扩散距离Fig.7 Interfacial element diffusion distances of titanium steel composite plates prepared at different induction heating temperatures

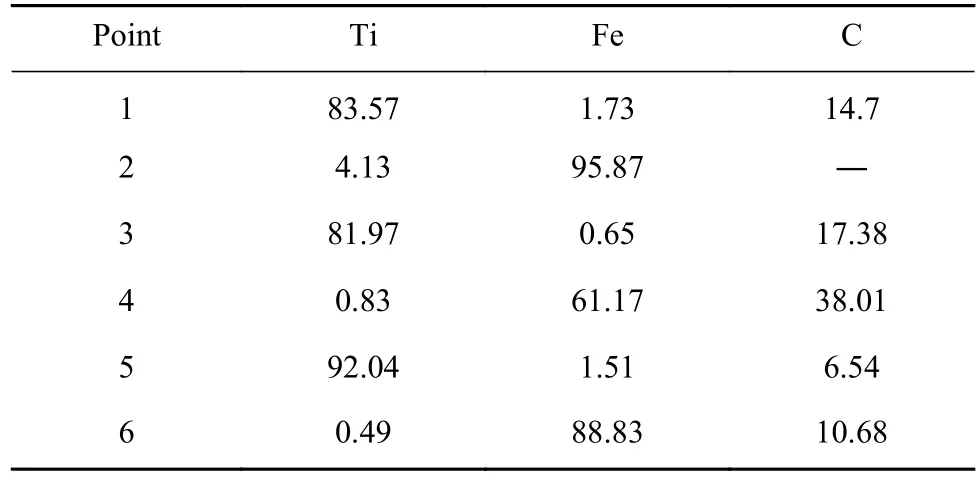

不同感应加热温度下制备的钛/钢复合板界面剥离后的剥离面形貌如图10所示.图中各点的元素含量见表2.当感应加热温度为750 ℃时,钛/钢复合板的钛剥离面上有少量硬化层碎块,如图10(a)红色剪头所示;钢剥离面也发现了因钛剥离面硬化层碎片嵌入后形成的不规则坑状痕迹,如图10(b)黑色箭头所示.在钛剥离面的点1处检测到Fe元素和C元素,说明界面处发生了钢中的Fe元素和C元素向钛侧扩散;而在钢剥离面的点2处只检测到了Ti元素,没有C元素,说明界面处钢侧的C元素完全扩散到了钛侧.当感应加热温度为850 ℃时,钛/钢复合板的钛剥离面上的硬化层碎块明显增多,且硬化层碎块呈片状不均匀分布,如图10(c)中黄色圆圈所示;在钢剥离面上也形成了成片的硬化层碎块嵌入后留下的坑状痕迹,如图10(d)中黄色圆圈所示.在钛剥离面的点3处同样检测到Fe元素和C元素,而钢剥离面的点4处C元素发生了富集.当感应加热温度为950 ℃时,钛剥离面的硬化层碎块减少.传统扩散复合法和热轧复合法制备的钛/钢复合板的界面没有硬化层碎块,冷-热轧制复合法制备的钛/钢复合板界面形成硬化层碎块的原因是,钛加工硬化率较高,钢刷打磨导致钛待复合表面加工硬化形成硬化层,冷轧预复合时钛待复合表面的硬化层破裂并在轧制压力作用下嵌入钢侧,由于后续感应加热时间和热轧时间较短,硬化层碎块没有完全软化得以保留[24-25].界面处硬化层碎块的存在对钛/钢复合板界面结合强度的提升起到了积极的作用.

图8 不同感应加热温度下制备的钛/钢复合板的裂纹萌生时的弯曲角Fig.8 Bending angles during the crack initiation of titanium steel composite plates prepared at different induction heating temperatures

图9 不同感应加热温度下制备的钛/钢复合板的界面裂纹萌生形貌.(a)750 ℃;(b)850 ℃;(c)950 ℃Fig.9 Interface morphology during the crack initiation of titanium/steel composite plates prepared at different induction heating temperatures: (a) 750 ℃;(b) 850 ℃; (c) 950 ℃

图10 不同感应加热温度下制备的钛/钢复合板剥离面形貌.(a,b)750 ℃;(c,d)850 ℃;(e,f)950 ℃Fig.10 Peeling surface microstructure of titanium/steel composite plates prepared at different induction heating temperatures: (a, b) 750 ℃; (c, d) 850 ℃;(e, f) 950 ℃

表2 图10中各点的元素含量(原子数分数)Table 2 Element composition of each point in Fig.10 %

3 结论

(1)开发了先冷轧预复合钛/钢组坯,再感应加热钛/钢预复合板后单道次热轧的冷-热轧制复合法,成功制备了钛/钢复合板.

(2)冷-热轧制复合法制备的钛/钢复合板由于感应加热和热轧的时间较短(<5 s),钛/钢界面仅有少量硬化层碎块,没有大量金属间化合物析出.

(3)钛/钢复合板的界面Ti和Fe元素扩散层宽度随感应加热温度增大而增大,950 ℃时界面扩散层宽度达到8 μm.在感应加热温度为750~950 ℃的条件下,钛/钢复合板的界面结合性能良好.