BIM技术在船厂钢壳智能制造中的应用实施

王康臣, 董家琛, 侯 星, 宋神友, 金文良, 王 浩

(1.深中通道管理中心, 广东 中山 528400; 2.上海船舶工艺研究所, 上海 200032)

0 引 言

建筑信息模型(Building Information Modeling, BIM)技术起源于国外[1-2],其开端从1987年起的建筑行业计算机辅助设计(Computer Aided Design, CAD)技术的推广发展;1996年,美国斯坦福大学集成设施工程中心(Center for Integrated Facility Engineering, CIFE)提出4D系统理论,并推出4D-CAD 系统;20世纪90年代末,英国开始进行“From 3D TO nD”研究项目,即在3D模型的基础上,加上成本、进度等参数,使之成为多维计算模型;2002年,美国AutoCAD公司推出BIM系统解决方案;2007年,美国发布国家BIM标准,使BIM在建筑行业的应用步入一个快速发展的阶段。

从国内看,2008年,我国推出以BIM技术为本的门户网站,内容覆盖BIM技术在规划研究、建筑设计、结构设计、机电暖通工程、施工模拟和运营维护管理等不同项目阶段中的理论、标准和应用知识;2011年,住房和城乡建设部印发《2011-2015年建筑业信息化发展纲要》,提出:“十二五”期间加快建筑信息模型(BIM)的应用[3];2012年,住房和城乡建设部《关于印发2012年工程建设标准规范制订修订计划的通知》,宣告中国BIM标准制定工作的正式启动。

1 面向BIM技术的钢壳三维数字化生产设计

1.1 钢壳三维数字化生产设计

钢壳三维数字化生产设计需充分发挥BIM技术优势,利用船体三维设计平台上已通过审查的模型深化应用,完成自动套料、零件物料信息提取、输出装配图、套料图、生成套料指令等三维一体化设计。

根据技术工艺部结合船厂生产资源的实际情况制作的块体划分图、精度布置图等相关工艺文件,对技术中心船体科、外装科运用设计系统协同设计出的三维BIM模型进行深化应用,利用系统输出装配图、舾装件制作图、安装图、通风系统制作图、安装图等。

套料工程师运用自动套料系统,通过与设计系统的集成化应用[1],利用BIM模型完成板材和型材套料,并输出套料图、切割指令。设计工程师运用产品数据管理(Product Data Management, PDM)系统对设计系统的BIM模型物料属性进行提取,形成物料清单(Bill of Material, BOM),并结合生产进度计划对物料编制生产项目套表,形成物料采购和集配指令。

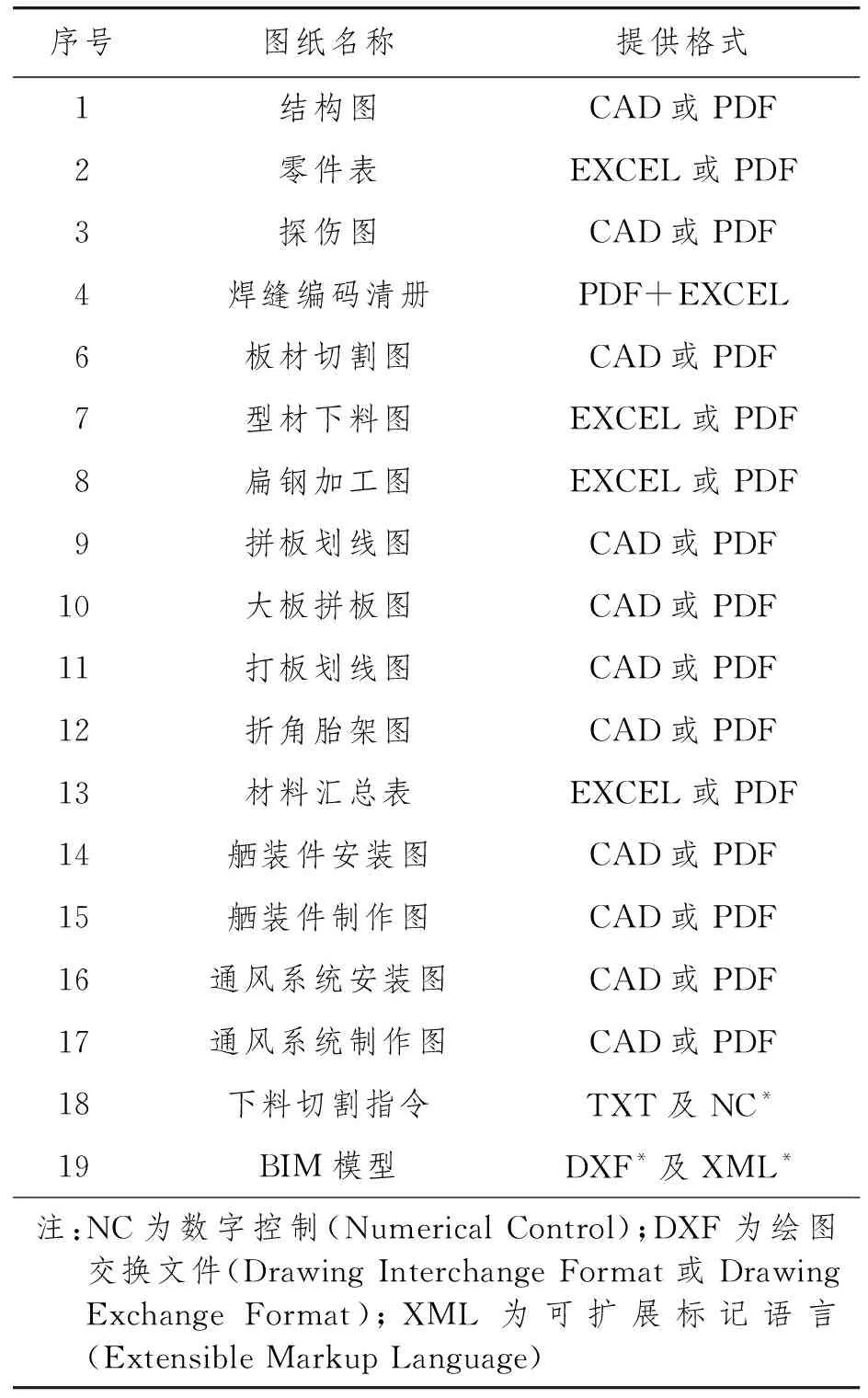

生产设计图纸和BIM模型将按交付的时间进度要求,及时以电子文档的形式上传到BIM协同管理平台。生产设计图纸清单如表1所示。

表1 生产设计图纸清单

1.2 钢壳BIM模型设计审查

所有钢壳三维设计将在船体三维设计平台上完成,包括钢壳结构建模设计、舾装设计、通风设计、涂装设计等。各专业完善模型并完成自检后,相互间通过模型平衡及专业之间协议的方式对模型进行互检,以保证模型完整和准确。

船体三维设计平台的结构设计模块、舾装模块、通风模块、涂装模块等,可利用多专业协同设计优势和强大的干涉检测功能,充分发挥BIM技术的应用优势,减少设计差错、提升设计水平,并借助BIM模型审查机制把好设计质量关。

以块体为单位提供格式为DXF+XML的交付文件。通过船体三维设计平台建立的三维模型将用于设计出图和生产指导,BIM模型技术指标要求模型与图纸、模型信息与物料信息一致。

1.3 钢壳BIM模型交付

对完成生产相对应的船体三维设计软件BIM模型分阶段导出,形成兼容电子格式的阶段性钢壳交竣工模型和图纸[3-4]。将钢壳BIM模型、图纸上传到云盘,并在BIM协同管理平台完成审查流程。

2 面向BIM技术的钢壳智能化加工制造

2.1 下料加工智能切割生产线

下料加工智能切割生产线可实现联网数控切割机的实时运行状态信息采集、现场作业状况监控、设备故障报警及分析、切割任务远程下发、二维码生成与打印、工时物量统计分析、报表打印与输出功能。通过局域网络与制造执行系统(Manufacturing Execution System, MES)进行数据交互,自动接收产品加工信息和自动进行离线切割工艺程序编写,实现智能化切割作业,并可实时将加工过程数据反馈到MES。加工过程数据应包括切割钢材炉批号、切割零件号、切割时间等必要信息并满足质量追溯和进度统计要求,对非正常切割断点可作出切割质量缺陷预警提示。

下料加工智能生产线与MES集成主要分为下料加工对象信息集成、下料加工工艺信息集成和下料加工状态信息集成。

下料加工对象信息由MES经过计划编制及量化派工后确定(一般指套料板编号),经内网传输给下料加工智能生产线。

下料加工智能生产线得到下料加工对象后,可经内网连接MES、其他设计或管理系统获取下料加工工艺信息。

下料加工智能生产线在作业过程中将设备状态、运行状态、钢材加工开始时间、钢材加工结束时间、加工对象信息、消耗件等信息经内网反馈到MES。

2.2 片体智能焊接生产线

片体智能焊接生产线可对片体焊接任务的对象、板厚、焊接长度等加工信息进行统计,同时可实时监控焊接机器人的焊接电压、电流、生产线运行情况等数据。通过局域网络与MES进行数据交互,可自动接收产品加工信息和生产任务计划,同时可实时将生产数据反馈到MES。生产数据包括片体零件号、焊接参数、长度、时间统计、工作任务统计等必要信息,并满足质量追溯和进度统计要求,对非正常切割断点可作出切割质量缺陷预警提示。

片体智能焊接生产线与MES集成主要分为片体生产对象信息集成、片体焊接工艺信息集成和片体制作状态信息集成。

片体生产对象信息由MES经过片体制作计划及量化派工后确定(一般指片体名称),经内网传输给片体智能焊接生产线。

片体智能焊接生产线得到生产对象名称后,可经内网连接MES、其他设计或管理系统获取焊接制作工艺信息,也可采用3D扫描对工件进行识别,自动获取工件相关信息,并自动生成焊接程序。

片体智能焊接生产线在作业过程中将设备状态、运行状态、片体制作开始时间、片体制作结束时间、片体生产对象信息、易耗品等信息经内网反馈到MES。

2.3 块体智能焊接生产线

块体智能焊接生产线的焊接任务流程与片体智能焊接生产线相同。

块体智能焊接生产线与MES集成主要分为块体生产对象信息集成、块体焊接工艺信息集成和块体制作状态信息集成。

块体生产对象信息由MES经过平面流水线制作计划及量化派工后确定(一般指块体名称),经内网传输给块体智能焊接生产线。

块体智能焊接生产线得到生产对象名称后,可经内网连接MES、其他设计或管理系统从事先导入的模型中获取焊接制作工艺信息。

块体智能焊接生产线在作业过程中将设备状态、运行状态、块体制作开始时间、块体制作结束时间、块体制作对象信息、易耗品等信息经内网反馈到MES。

2.4 MES与生产管理BIM平台集成

MES包含基础数据、工程计划、胎架布置、小节段/块体运输、质量管理、设备管理、状态看板管理等功能。基础数据与BIM平台实现船体分段装配流程(Detail Assembly Procedure, DAP)与单位分部分项工程的对应,工程计划将实现基于模型的工程计划与BIM进行集成,胎架布置将实现基于模型的场地胎架布置与BIM进行集成,分段运输将实现基于模型的块体、小节段场地运输与BIM进行集成,质量管理将实现基于模型的焊接质量信息与BIM进行集成,设备管理将实现设备模型信息与BIM进行集成,状态看板管理将实现基于模型的生产综合信息与BIM进行集成。

BIM协同平台看板结合钢壳三维模型显示人员情况、各部门进场设备情况、进场材料及检验通过率情况、各专业报验情况及整体报验一次通过率,使用3D模型颜色区分表示未开始、冲砂完成、油漆完成、吊装完成、总装焊后完成,使用3D模型切片筛选总段,显示当前总段名称、冲砂完成时间、油漆完成时间、吊装完成时间、总装焊后完成时间。

2.5 物联网及终端设备

为实现各生产线设备状态查询和上报、物流过程的信息自动采集上报、设备加工能力的自动采集和上报、现场生产信息共享和告警处理,需要构建公司内部基于信息物理系统(Cyber-Physical Systems, CPS)的有线和无线网络信息系统,重点覆盖加工车间、装焊车间内数字化和智能化的设备。厂房(车间)、办公楼等建筑物采用以办公辅楼为中心,以舾装辅楼、加工楼等为汇聚点,以室外光纤布线为主,以有线形式接入公司内网。车间内尽可能以超五类或六类双绞线布设网络到生产设备、显示终端及工位上。

在生产线广泛使用移动终端、显示屏等终端设备及条形码、二维码等标识。使用移动终端如平板电脑查看电子图文档,替代纸质图纸,既可节省大量的图纸费用,也可使生产车间工人能及时收到图纸更新。车间管理人员可看到每个班组的负荷情况。在车间显著位置安置生产任务和进度看板,实现车间任务可视化。在中间产品上打上二维码或条形码,实现在整个生产流程中的过程追溯。

2.6 网络安全措施

采取网络接入控制、主机防护等网络安全防护措施,提升智能制造信息系统的安全性和可靠性,以保障钢壳生产的正常有序进行。

3 面向BIM技术的的工厂物联网建设

3.1 智能化工厂建设思路

智能化工厂[4-5]建设主要围绕厂区块体制作车间进行,主要建设内容包括智能制造集成应用平台、设计制造一体化平台、物联网平台、制造过程智能管控平台。智能制造集成应用平台有别于传统的数字化制造,最终实现在数据流的基础上通过专家系统,无缝嵌入制造知识,实现知识的共享、重用和持续更新。智能化工厂建设主要内容包括:

(1) 消除车间各个加工设备工位及可移动终端方面存在的大量网络盲点,在产线固定设备方面将新增有线网络信息点,用以满足智能车间数据传输信号的稳定性要求。

(2) 在车间移动设备方面,由于船舶制造性质和离散制造的特点,数据采集点分散,传统的有线组网不具备移动性、可扩展性、组网成本高,繁多的线路影响生产现场的生产,针对这些问题,引进Wi-Fi设备,用以支撑智能车间移动设备的接入需求。

(3) 在数据中心方面,随着智能化车间的逐步实施、工控网络覆盖率及工控系统的快速增长,现有内部网络机房已不足以支撑新增设备的供配电、空调系统等,需要增加数据中心硬件及配套设备。

(4) 引进配套的信息管理系统,开展相关联系统的数据集成。

3.2 设备运行状态智能监控

主要针对可移动式焊接设备进行智能监控[3]。建立全数字焊接在线监控车间,所有焊机实现信息化集中管理,焊接管理系统能对每台焊机的运行状态及焊接数据进行实时在线监控,并实现焊接规范控制(用于控制作业者避免违规操作)和作业者实名制管理[2](用于实现问题的历史追溯)。主要内容包括:

(1) 管理人员能够通过焊接管理系统设定焊接规范及相关的控制参数并下传给焊机,当焊接电流超出设定的焊接规范并满足报警条件时,焊机停止焊接,并提示报警信息。

(2) 避免作业者在超出焊接规范的条件下进行焊接作业。当焊机因超规范停机后,经过管理者设定的延时等待时间以后,作业者能够继续焊接。

(3) 实现作业者在使用焊机之前录入作业者工号,通过焊接管理系统可实时查看每台焊机的作业者,并可通过焊接管理系统对指定作业者进行信息的统计和查询。

3.3 对作业者的安全监控

加强作业者的安全管理,提高现场考勤打卡数据的真实性、准确性和人员资质快速查询,实施人脸识别技术和二维码扫码,作为现场作业者的安全监控管理手段。

(1) 一卡通人脸识别管理

在现场布置人脸识别设备终端,通过网络接入公司一卡通系统,可有效提高人员监管,提高现场人员考勤安全监管。

软件要求:采用一卡通系统数据库,增加人脸数据的存储表,无需对服务端系统做任何改变就可直接应用人脸识别考勤设备,仅需在采集端更新人脸信息采集程序,通过人脸识别管理系统的控制进行人员模板的采集,采集到的模板将统一存储到数据库中。这些模板信息可被管理软件分发到多个识别终端上,实现一次性采集、多次复用的目标。

硬件要求:人脸识别设备为每个人提供18个不同方位人脸模板图像,具有更高的识别准确率;同时,使用双摄像头的成像技术,利用红外光的特点,处理实际认证过程中的图像,具有更好的环境适应性,识别速度与准确率会有更大的提升。认证过程保证全天候使用、识别速度快,人脸验证率(Face Verification Rate, FVR)高、误识率(False Acceptance Rate, FAR)低:FVR≥99%,FAR≤0.001%。

(2) 二维码人员资质管理

开发程序,读取每个人员的证件信息,并生成证件信息二维码,用标签打印机根据需要打印成二维码帽贴。现场作业者通过手机微信、浏览器扫一扫即可查询证件信息(如姓名、工号、作业名称、等级、有效期等),实现现场作业者状态即时检查功能。

3.4 视频监控

在钢壳制作车间和节段生产场地,将部署多个高清摄像机,可以对各监控区域实施24 h监控,视频监控系统采用网络化数字视频监控管理平台,并提供接口地址给用户方BIM系统接入[3],可通过BIM系统实现施工现场实时视频图像的远程监视和录像调用。

4 面向BIM技术的钢壳焊接管理

4.1 管理范围

钢壳产品结构中的焊缝众多,根据项目要求,实现对主要焊缝(一级焊缝)的全程管理。设计人员需要对一级焊缝进行人工编码,并补充必要的属性信息,便于进行后续管理。

4.2 焊缝编码与层级

焊缝编码要求实名制(唯一性)管理。从设计和制造上,已经对整个钢壳产品进行分解,从管节、大节段、小节段一直到零件都有固定的编码,只要保证焊缝在其所属的结构中编码唯一,即可实现在整个项目中的编码唯一性。

要求实现焊缝的结构层级管理。按照管节、大节段、小节段、块体、片体、零件的层级划分焊缝所属的层级。

4.3 建模与信息定义

钢壳焊缝需要建立三维虚拟模型,需要在船体三维设计系统中完成。需要定义一级焊缝,通过焊缝的层级、焊接形式进行人工编码。由于船体三维设计系统设定,可以保证编码的唯一性。

除了编码定义,还需要完善焊缝的必要属性,如长度、宽度、类型、焊接形式、焊材类型和相关零件信息。这些属性信息是后续生产与质检管理的必要条件。

4.4 数据提取

将钢壳零件的三维模型和焊缝的三维模型提取到数据库中,同时将焊缝相关的属性信息也同时提取到数据库。提取时需要记录提取时间和提取人,同时需要考虑设计变更带来的模型和属性变化。

4.5 焊缝地图

由于焊缝与零件及结构相关[6],因此钢壳结构零件的三维模型也需要提取到系统中,作为焊缝查看的背景信息。焊缝地图需要这些必要功能:结构及焊缝的层级结构树;三维模型显示界面;焊缝的属性信息窗,包含生产信息和质检信息;通过从结构树拖放显示三维模型;点击结构树焊缝,在三维模型上突出显示该焊缝模型,同时显示该焊缝的属性信息及质检信息;点击模型,从结构树上自动定位该焊缝,同样获取该焊缝属性及质检信息;焊缝信息快速查询功能,可通过焊接人、焊缝编码等进行模糊查询。

5 结 论

通过开展面向BIM技术的各项研究,保证项目策划、实施和运行的高效衔接,实现船厂在钢壳制造中所使用设计系统、生产管理系统等与BIM系统的有机结合。近几年来,以上海中心大厦、国家电网企业馆、港珠澳大桥珠海连接线拱北隧道项目等为代表的建筑钢结构工程项目,纷纷启动BIM解决方案,实现了多专业协同工作。