三聚氰胺后反应器的设计制造

鹿凤云,刘晨,王菊

(西安核设备有限公司,西安 710021)

三聚氰胺(C3N6H6)是涂料、纺织和建筑等行业重要的化工原料,目前国内外市场上较多采用高压尿素法生产,此工艺方法的反应器分为主反应器和后反应器。后反应器用于三聚氰胺在主反应器中未完全反应的物料再次反应,从而实现高压尾气的回收循环,得到更为纯净的三聚氰胺产品。该设备国内一直为进口引进,本次是三聚氰胺后反应器的首次国产化设计。本文基于对后反应器失效模式的分析及风险防控,结合其夹套式、高温、高压的使用特性,从材料选择、结构设计、制造等关键环节,阐述三聚氰胺后反应器的设计要点及设备制造组装的控制难点。

1 设备简况

1.1 设备参数

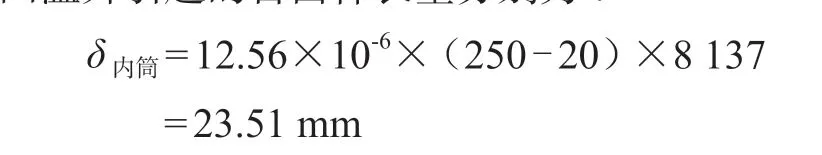

设备型式为立式夹套容器,具体参数如表1 所示。

1.2 设备结构

如图1 所示,设备主要承压件为内筒体及封头、夹套筒体及封头、容器法兰、膨胀节、接管、封闭环,主要附件有塔盘、导流板、支座、吊耳(轴吊、尾吊)。

2 材料控制

2.1 基材

设备在高温高压工况特性下使用,因此本设备必须选择强度较高且长期能耐475 ℃高温、耐蚀性好的材料,以防止脆性、韧性、蠕变三大断裂和腐蚀失效风险。Cr-Mo 钢因热强性好,能耐高温且强度高,可作为主体承压材料;综合考虑选择14Cr1Mo 作为设备基材。Cr-Mo 钢强度虽高,但焊接后易产生焊接冷裂纹,焊后消应力和运行时易产生再热裂纹,长期高温运行还会回火脆化。对于后反应器而言,使用14Cr1Mo 材料最大的危险在于其工作温度区间为380 ~ 470℃,恰好处于Cr-Mo 钢340 ~ 595℃的回火脆化温度区,设备长期运行,无塑性转变温度升高,材料冲击韧性下降,一旦设备使用温度低于或接近无塑性转变温度,材料即可能发生韧性断裂。普遍认为,回火脆化是由于微量有害元素P、Sb、Sn、As 沿晶界产生偏析所致,尤其是P 元素影响显著, Si、Mn元素则对脆化具有促进作用[1],因此必须对母材和焊缝金属的上述化学成分及无塑性转变温度进行控制,具体措施如下:

表1 三聚氰胺后反应器基本参数Table 1 Melamine Post-reactor Primal Parameters

图1 设备结构Fig.1 Structure drawing for equipment

(1)P ≤0.010%,Mn+Si ≤1.15%;

(2)钢材回火脆化敏感性系数J= (Mn+Si)(P+Sn) ×104≤120;

(3) 焊缝金属回火脆化敏感性系数X=(10P+5Sb+4Sn+As) ×10-2≤15×10-6;

(4)钢材和焊缝金属的韧脆转变温度控制为VTr54 + 2.5ΔVTr54 ≤10 ℃。

2.2 耐蚀堆焊层

后反应器的耐蚀层除了接触尿素及三聚氰胺等介质及其分解中间产物,还要在设备常温检修清洗时接触王水(用以清洗壳体内壁析出碳)。相比较而言,王水对耐蚀层的腐蚀性远远大于中间产物的腐蚀性。近年来镍基合金以其良好的耐高温、耐蚀性及高性价比,越来越多地应用于尿素行业,其中C-276(N 10276)对氧化性和还原性酸均具有优异的耐蚀性能,因此后反应器选用N 10276 作为耐蚀层。设备内筒体选用锻焊式结构,所以内筒结构确定为基层堆焊耐蚀层。

3 结构设计

3.1 容器法兰密封结构

若容器法兰密封结构设计不当,会直接导致密封失效、易爆介质泄漏,危害性极大。安全可靠的密封形式、螺栓和法兰的设计,可防止接头泄漏失效。该设备法兰垫片采用银制平面垫片,同时在密封面加工了齿形槽,提高了密封质量,满足高压高温工况的要求。

3.2 主螺栓与法兰的设计

高压容器主螺栓承载能力很大,选用调质态的低合金高强钢25Cr2MoVA,螺栓中部及尾部设计为光杆,且光杆部分直径小于螺纹小径以降低螺栓刚性、改善螺栓高温状态下受力状况。另外,除常规要求外,将螺母与垫圈接触部分设计为球面,避免了设备运行过程中螺柱产生弯曲[2]。法兰的设计除强度之外还需考虑刚度,该设备选用高颈法兰强度高、刚性好,适用于高压工况,法兰材料为14Cr1Mo 锻件。

3.3 膨胀节的设计

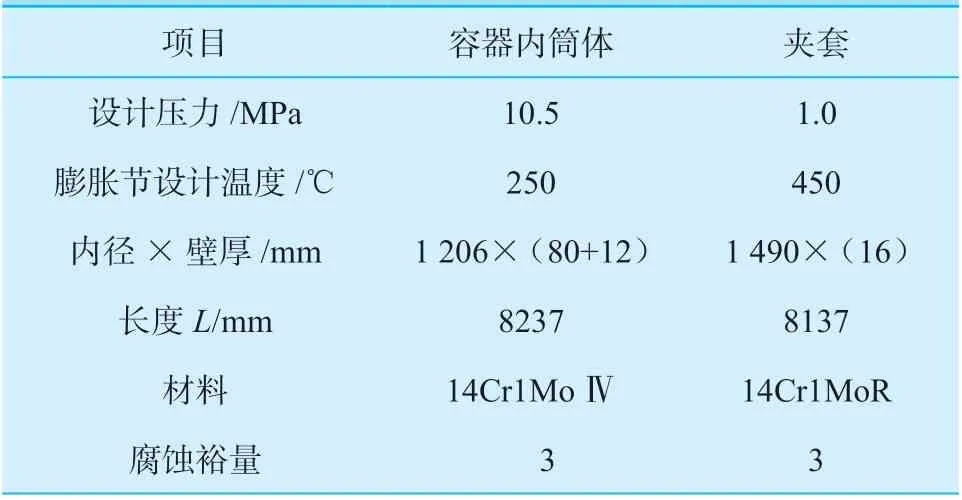

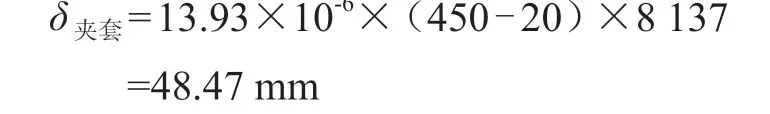

后反应器的夹套筒体内高温熔盐给内筒体提供反应用热量,温度比内筒体高,因两筒体的两端互相约束,运行时产生温差应力。后反应器的夹套膨胀节是为了平衡夹套筒体中温差应力而起位移补偿作用的承压元件,它可以有效防止夹套筒体在长期运行中由于温差应力过大导致的材料断裂失效或失稳的风险。膨胀节的设计计算按温差法进行,具体参数如表2,膨胀节热膨胀量差值计算和总位移量确定如下。

热膨胀量差值计算:当内筒、夹套不受约束时,因温升引起的自由伸长量分别为:

表2 膨胀节设计参数 Table 2 Design parameters for expansion joint

设备因工作温差引起的自由伸长量之差为25.23 mm,圆整后确定所需膨胀节的总位移量为26 mm。经过计算膨胀节单波轴向位移e1=6.5 mm,共设置两个2 波膨胀节补偿26 mm 的总位移量[3], 膨胀节材料14Cr1MoR。常用夹套膨胀节一般为U 型(如图2a 所示),因本设备夹套筒体内设置螺旋型导流板,作为高温熔盐的流道,在最大压缩情况下有可能会有积液,导致膨胀节局部升温,长期运行可能使材料蠕变脆化。设计出UV 型结构的膨胀节(如图2b 所示),以保证熔盐介质能够通畅向下流动,消除设备安全隐 患。

图2 U、UV 型膨胀节Fig.2 U, UV type expansion joint

3.4 衬管式接管的设计

接管设计采用14Cr1Mo 锻件衬N10276 管材,如图3 所示,该结构不仅加工制造方便,也很好地满足了接管、接管与壳体连接接头的强度和耐蚀要求。

图3 衬管结构 Fig.3 Structure drawing for liner pipe

设备筒体内工作温度380 ℃,衬管与接管的过盈装配操作在液氮冷装下进行,为确保在工作温度下配合可靠,需要对工作过盈量进行温度修正计算,其中接管为孔,材料14Cr1Mo 锻,衬管为轴,材料N10276。接管装配过盈修正计算防止了由于过盈量偏大或偏小导致的接管与衬管配合的安全性,可以防止设备接管部分的腐蚀失效。① 确定管口最大、最小工作过盈量;② 确定管锻件与衬管直径方向的膨胀量差值;③ 按修正公式计算管口装配过盈量。最大、最小工作过盈量按孔、轴过盈配合公差等级(基孔制)确定,为方便制造,将接管按直径分成两类,直径≥80 mm 和直径<80 mm,按修正公式计算的最大、最小装配过盈量见表3,各接管与衬管的机加工装配公差即按此确定。

表3 装配过盈量计算结果 Table 3 Calculate result for interference fit mm

接管及衬管长度方向的自由膨胀量以表3 中N01为例,长度L=260 mm ,计算得相对膨胀量为0.04 mm,接管及衬管长度方向的膨胀变形差可忽略不计[4]。

4 设备制造难点及重点

该设备为带夹套设备,制造过程中,根据设备的特殊结构,结合现有的加工能力和技术储备,确定夹套成型工艺和整体组装方案,分上、下封头组件、上、下筒体组件四部分进行制造,最终组焊合拢。

4.1 上封头组件

组焊法兰、内筒体以及内封头(穿插进行消氢和无损检测工序);为使D 类焊接接头检测方便,而且省去接管处手工补堆的工序,开孔并组焊各接管检测焊缝;堆焊该部件过渡层并进行UT+PT 检测;组对组焊封闭环、上封头夹套及各接管封闭环(穿插进行消氢和无损检测工序);加工各接管内孔(接管内孔要满足过盈配合要求)。夹套封头下部分200mm先不组装,该部分在内筒热处理及水压试验后组焊并局部热处理。

4.2 上筒体组件

组焊法兰和两段内筒体(穿插进行消氢和无损检测工序);开孔并组焊各接管检测焊缝;堆焊过渡层并进行UT+PT 检测;组焊导流板、垫块;依次组对组焊夹套筒体封闭环、夹套及各加强段、膨胀节、各接管封闭环、耳式支座、保温支撑圈(穿插进行消氢和无损检测工序);加工各接管内孔(接管内孔要满足过盈配合要求)。最上方夹套筒体先不组装,该部分在内筒热处理及水压试验后组焊并局部热处理。

4.3 下筒体组件

开孔并组焊各接管检测焊缝;堆焊过渡层并进行UT+PT 检测;组焊导流板;依次组对组焊夹套、膨胀节、各接管封闭环、保温支撑圈(穿插进行消氢和无损检测工序);加工各接管内孔(接管内孔要满足过盈配合要求)。最上方一段300 mm 夹套筒体先不组装,该部分在内筒热处理及水压试验后组焊并局部热处理。

4.4 下封头组件

开孔并组焊各接管检测焊缝;堆焊该部件过渡层并进行UT+PT 检测;组焊导流板,组对组焊下封头夹套及各接管封闭环(穿插进行消氢和无损检测工序); 加工各接管内孔(接管内孔要满足过盈配合要求)。夹套封头上部分200 mm 先不组装,该部分在内筒热处理及水压试验后组焊并局部热处理。

4.5 整体组对合拢

分别组焊上封头组件、上筒体组件、下筒体组件和下封头组件四大部分,穿插进行消氢等热处理和无损检测;堆焊对接处过渡层;整体热处理并检测;液氮冷装入接管并焊接;堆焊面层并检测;加工各法兰密封面;进行内筒体水压试验;水压试验后对A、B、D 类焊接接头进行检测;套合组焊各B 类焊缝外部预留的夹套筒体,组焊上、下封头预留的200 mm 夹套封头,局部热处理并穿插进行无损检测;进行夹套筒体水压试验及氨渗漏检测;水压试验后焊缝无损检测。

5 结束语

三聚氰胺后反应器是基于失效模式的设计,从风险防控的角度,对设备的材料、结构设计、制造、检验进行了科学合理的设计控制,能可靠保证设备在完整寿命周期内的功能实现和安全运行。后反应器的国内首台国产化研制不仅降低了该类设备的进口价格,促进了国内三聚氰胺行业的发展,同时也为其他行业类似工况、材料及设备的结构设计提供了借鉴。该研制成果目前已成功应用在不同的高压法三聚氰胺系统中。