基于压实度与渗水系数相关关系的路面压实质量分析与控制

王 敏,何 岩,冯明林,尹曌星,殷卫永

(1. 许昌市公路管理局,河南 许昌 461099;2.河南省交通规划设计研究院股份有限公司,郑州 450018)

0 引言

沥青路面压实度是反映路面施工质量的重要指标,显著影响路面空隙率、渗水系数、抗车辙和使用寿命等性能[1-2]。压实度对路面性能的影响,实质上是碾压后路面空隙率对路面性能的影响。控制压实度实际上是控制压实后的空隙率,保证密级配混合料不会因空隙率过大而渗水,亦不会因空隙率过小而产生泛油、车辙等病害[3-4]。但评价路面压实度和空隙率,尤其是改性沥青路面空隙率,需要涉及到许多中间参数,测试结果易产生偏差。工程中有时出现压实度测试合格,但是路面仍不密实、渗水超标等问题。渗水系数是路面空隙率和压实质量的直接表征指标,测试过程简单,不受中间参数干扰[5-6]。因此,可将渗水系数与压实度综合考虑,评价路面压实质量。但由于路面施工过程中存在离析、压实不均匀等问题,不同测试点的压实度和渗水系数存在一定差异。实际检测中渗水系数和测试压实度钻芯,往往是在不同的测试点进行,由此导致不能在同一测试点建立压实度与渗水系数对应关系,造成测试数据割裂,不能综合分析[7]。

本文依托河南省某一级公路AC-16上面层试验段,进行前场与后场检测。在同一测试点测试渗水系数,然后钻芯测试压实度,研究压实度与渗水系数的对应关系,综合分析评价路面压实效果,并根据试验段情况,总结提高压实度措施,以期为相关工程提供借鉴。

1 生产配比

试验段采用两个比例,简称比例1和比例2。试验段的热料比例及油石比结果见表1,生产级配见表2。

表1 试验段的热料比例及油石比

表2 试验段两个比例的合成级配

2 试验段检测

2.1 后场检测

对燃烧后的矿料进行筛分试验,试验结果见表3。

表3 试验段两个不同比例的“黑料”筛分结果

对比表3的数据,筛分结果与生产级配误差均在规范允许范围内。但比例2筛分明显比比例1筛分粒径偏粗,这主要与比例2中5#、4#各增加2%有关,同时比例1取“黑料”偏细,取料的代表性需要进一步加强。

2.2 前场检测

技术服务组对前场路面的取芯进行厚度、压实度、渗水系数的检测。与以往检测不同的是,本次试验先进行渗水试验,渗水试验结束后在渗水点进行取芯测试压实度,研究渗水系数与压实度的关系。

2.2.1 比例1前场检测

比例1前场取芯的厚度、压实度和渗水系数见表4。马氏压实度是指以室内马歇尔试件密度为基准的压实度,理论压实度是以理论最大密度为基准的压实度。

表4 比例1的前场检测结果

由表4分析可知:以室内马歇尔密度为基准,马氏压实度平均为98.2%,满足≥98%的设计要求,最大压实度100.4%。理论压实度平均93.6%,略小于94%的设计要求,最大压实度95.7%。测试点中有一个点渗水系数大于200mL/min,对应的压实度最低。在K25+205同一断面上,两个测试点压实度及渗水系数差异均较大。出现同一断面的压实度存在较大差异,表明试验段施工过程中存在局部碾压离析,后续需要密切关注碾压的均匀性。

2.2.2 比例2前场检测

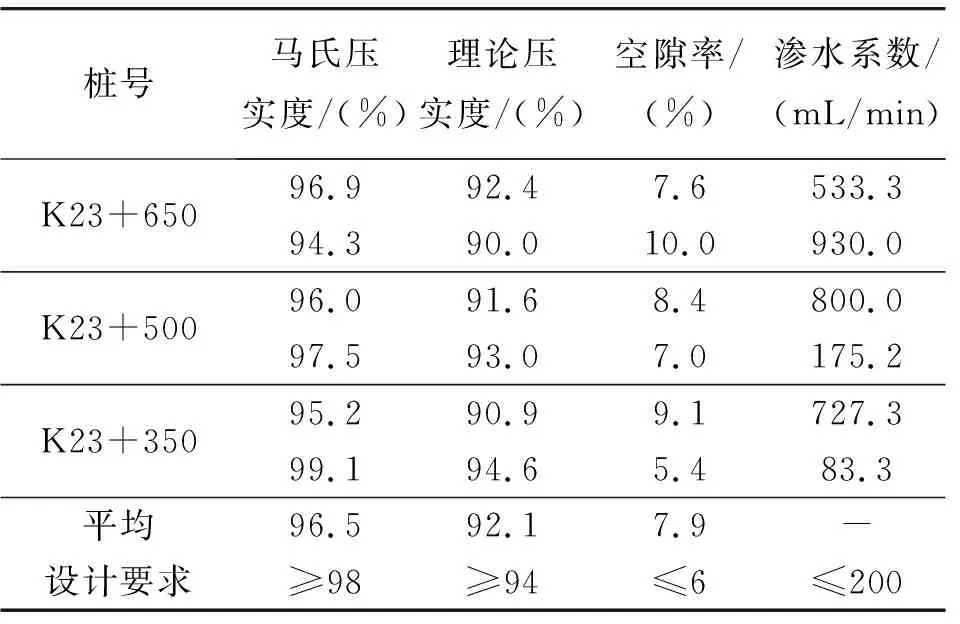

比例2前场的取芯厚度、压实度和渗水系数见表5。

表5 比例2前场检测结果

由表5分析可知,马氏压实度平均为96.5%,小于98%的设计要求;理论压实度平均为92.1%,小于94%的设计要求。在6个测试点中,4个点渗水系数大于200mL/min,对应的压实度均不满足要求。K23+500同一断面上,两个测试点压实度及渗水系数差异较大,表明渗水系数与压实度高度相关。同一纵断面的压实度存在较大差异,说明存在碾压离析,施工中应密切关注碾压的均匀性。

2.2.3 压实度与渗水系数相关性分析

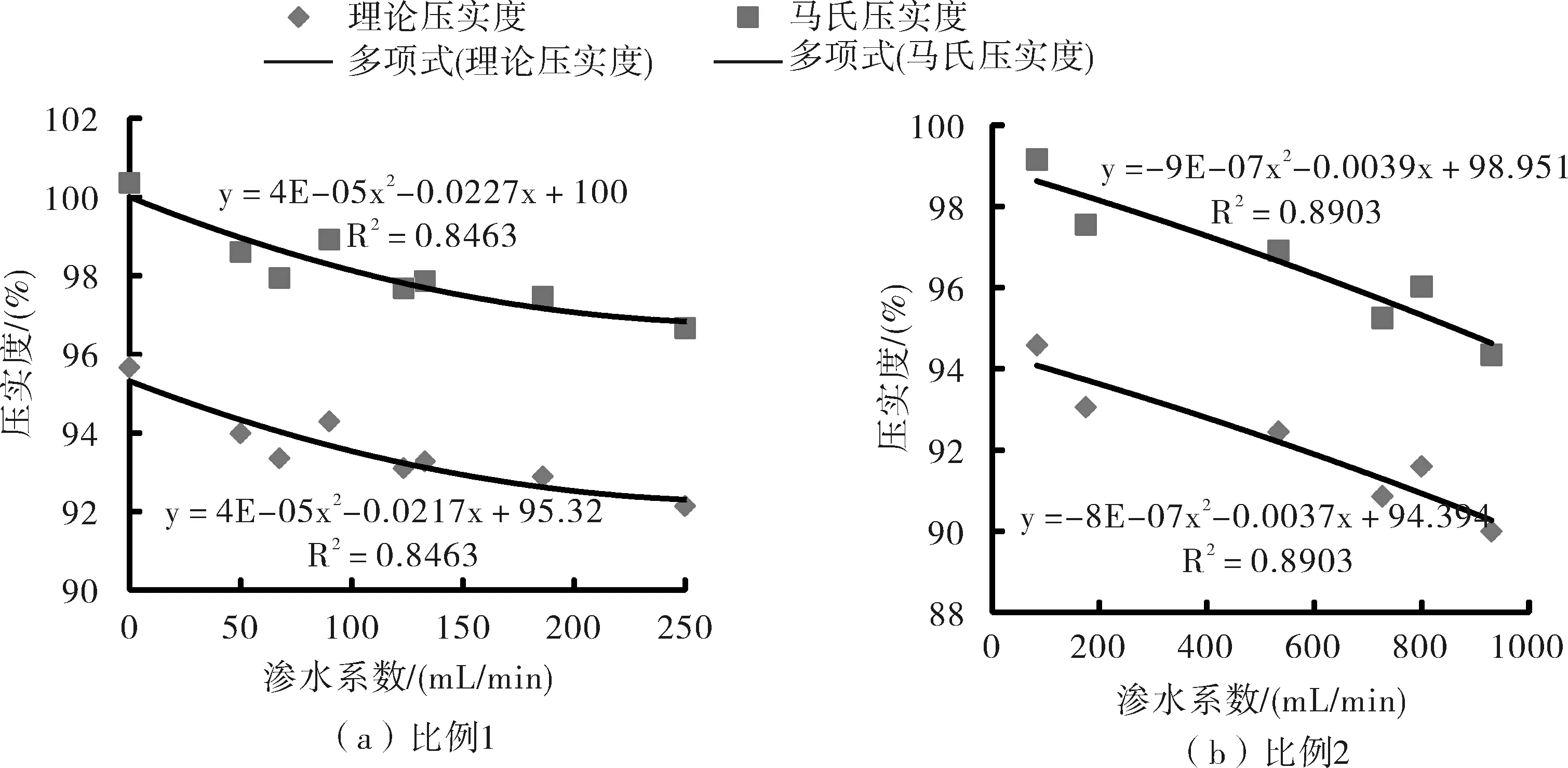

为研究压实度与渗水系数的关系,将试验段比例1和比例2的压实度与渗水系数进行回归分析,研究两者之间的相关性。压实度与渗水系数的关系如图1所示。

图1 压实度与渗水系数的关系

由图1分析可知,从相同测试点压实度与渗水系数的对应关系看,压实度与渗水系数有较大的对应关系,比例1相关系数达80%以上,比例2相关系数达85%以上。压实度会显著影响到压实后的渗水系数,两者呈相反关系,压实度越大,渗水系数越小。根据比例1回归方程,当渗水系数要求小于200mL/min时,对应的理论压实度需要大于92.6%;根据比例2回归方程,当渗水系数要求小于200mL/min时,对应的理论压实度需要大于93.5%。施工中可按照最低理论压实度93%的要求控制,条件允许时,宜达到94%的要求。

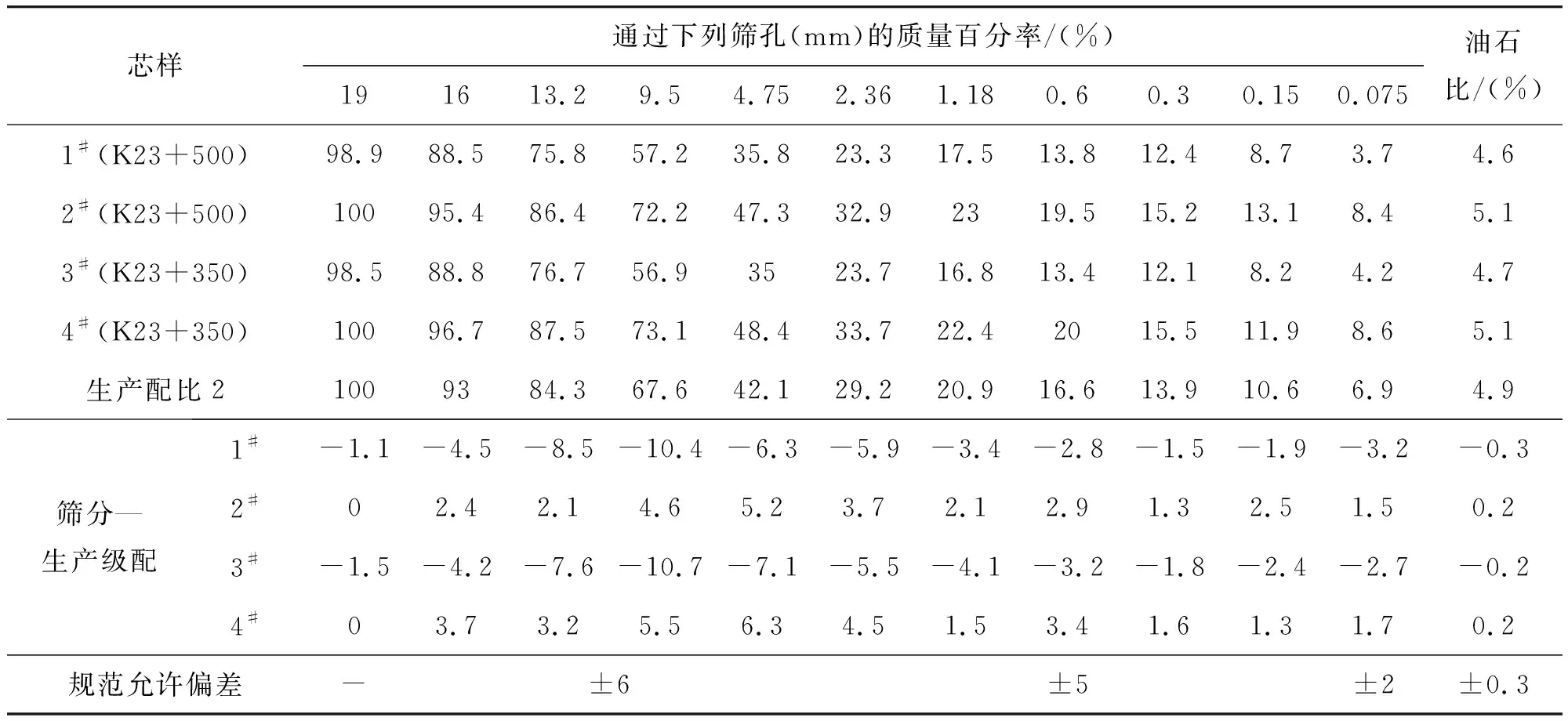

2.3 芯样混合料离析分析

由于K25+205、K23+500和K23+350相同横断面处的渗水系数差别较大,钻取芯样的空隙率差别较大,初步考虑为混合料存在部分离析。为进一步确认混合料是否存在施工离析及离析的程度,对钻取的芯样抽提筛分,分析芯样的级配和油石比,以及与生产级配的差异,以此判断混合料的离析情况。不同芯样的抽提筛分结果见表7。

由表6分析可知,K23+500横断面处两个芯样的抽提油石比及筛分结果差别较大,K23+350横断面处两个芯样的抽提结果差别也较大,表明两个断面处存在明显的混合料离析现象。1#芯样和3#芯样的筛分结果比生产配比明显偏粗,4.75mm以上均有三个筛孔超出规范允许的偏差,9.5mm通过率偏差比生产配比小10%以上,2.36mm和0.075mm筛孔通过率也超出规范允许的偏差。混合料粒径明显偏粗,导致油石比比生产配比偏小。4#芯样虽然仅4.75mm通过率超出允许偏差范围,但2#芯样和4#芯样筛分结果比生产配比整体偏细,油石比比生产配比偏大。

表6 不同芯样的抽提油石比及筛分结果

从上述分析可知,比例2部分点渗水系数较大,一方面是由于混合料粒径比配比1整体偏大,另一方面是由于混合料离析较严重,导致部分点大料集中,粒径明显偏大,压实困难,压实度不足,空隙率偏大。

3 试验段总结

3.1 生产配比优选

在前场相同的碾压工艺情况下,比例2前场的压实度及渗水系数明显比比例1差,说明增加5号仓、4号仓后前场碾压难度加大,路面渗水风险增加。两个比例相比,后续施工中采用比例1。

3.2 碾压质量控制

3.2.1 胶轮碾压遍数

上面层除了抗车辙外,渗水系数至关重要,胶轮在4cm上面层的密水性方面作用较大。根据相关工程经验,后续施工中胶轮搓揉遍数增加至6遍,重叠1/3~1/2轮。路面压实度宜达到马氏压实度98%以上,理论压实度94%以上,确保路面渗水系数不大于200mL/min,最好控制在120mL/min以内。

3.2.2 碾压速度

碾压速度影响碾压轮对单位面积内材料的压实时间。碾压速度低时,单位面积内的作用次数比碾压速度高时要多,因而作用在被压材料上的能量,前者多于后者。传递到被压材料层内的能量与碾压速度成反比。假定使碾压材料层达到规定密实度所需的压实能量不变,则碾压速度加倍时,碾压的次数大致也要加倍。结合规范及工程经验,本项目的碾压速度控制见表7。

表7 压路机类型及碾压速度

3.3 防离析控制

施工过程中应防止混合料离析,主要措施:

(1)混合料生产装车过程中,运输车辆至少要前后移动三次,可采用“五步装料法”,即按照“车头1/2→车尾1/2→中间装至顶→剩余车头装满→剩余车尾装满”的顺序装料,防止装料过程中混合料离析。

(2)采用具有防离析功能的摊铺机,摊铺机螺旋桨绞龙长度应到达摊铺机两边挡板处,中间剩余间隙应小于20cm。

(3)摊铺过程中,摊铺机行驶速度、振动频率应恰当均匀,避免摊铺机等料停顿,保证摊铺作业连续不间断。

4 结语

(1)AC-16生产配比中,增加4#和5#仓热料比例后,混合料粒径变粗,在相同碾压工艺下,混合料碾压难度增加,路面渗水风险增加。

(2)路面压实度和渗水系数具有显著的相关性和对应关系,压实度越大,渗水系数越小。根据两者的回归方程,当渗水系数控制在200mL/min以下时,压实度要求达到理论压实度的93%以上,条件允许时,宜达到94%的要求。

(3)摊铺过程中混合料离析会导致大粒径集料集中,压实困难,压实度不足,空隙率偏大。

(4)路面压实质量宜采用双重控制指标,路面压实度宜达到马氏压实度98%以上,理论压实度94%以上,同时结合渗水系数综合评价。

(5)施工过程中应减少混合料离析,控制碾压遍数和质量,保证压实度满足要求。