气液旋流分离技术应用研究进展*

蔡 禄 孙治谦 朱丽云 王旱祥 王振波

(1.中国石油大学(华东)新能源学院 2.中国石油大学(华东)机电工程学院)

0 引 言

气液两相流中气相和液相有多种存在形式,按照两相特点可以分为气泡流、气块流、液滴流和分层流4种。气泡流指液相为连续相,气体以颗粒状气泡的方式散布于液体中;气块流指气体以较大的气块的形式存在于液体中;液滴流指气体为连续相,而液相以小液滴的形式散布于气体中;分层流是最常见的流动,包含各种带自由面的流动形式。

工业生产中常常采用气液分离的方法来实现对气相或者液相的提纯,采用的方法众多。气液分离手段总体可分为3类。第1类是重力沉降,利用气液两相的密度差,在一起流动过程中液相受重力较大,改变运动方向,从气相中偏离出来。第2类是利用两相流体的惯性差异来实现,当气相和液相同时以一定速度通过亲水膜时,液相不易改变运动方向而被收集起来。第3类是气液旋流分离技术。

气液旋流分离利用离心力来分离气相和液相,是气液分离的重要分离方式。其应用范围广,涉及行业众多,方法和设备也很多。气液旋流分离又称为离心分离,虽然没有过滤分离效率高,但因其分离过程连续不间断、设备占地面积小、无易损件、易安装、维护方便等优点而被广泛应用于天然气的开采和运输、柴油加氢尾气回收等工业过程。近年来,国内外学者基于数值模拟和试验的方法对旋流器开展了一系列研究,以求得更高的分离效率。本文将相关研究成果进行整理分析,以期对后续研究工作提供借鉴与指导。

1 气液两相旋流分离过程

气液两相的分离过程主要发生在旋流腔中,由于气相和液相的密度不同,在旋转运动过程中受到的离心力大小不同。气相和液相一起做旋转运动时,液相密度大,受到的离心力较大,离心力能达到重力的数十倍甚至更多,因此有向壁面运动的趋势;而气相密度较小,受到的离心力较小,集中于旋转轴线附近。液相在壁面聚集,并沿边壁向下流动,最终在底流口收集;气相在中心集聚,向上运动,最终在溢流口收集,从而实现气液两相分离。不同结构和操作条件下的分离过程能够得到不同的分离效率。

气液旋流的流场分布是三维强旋流,切向速度呈轴对称的单峰分布状态,是分离速度的主要贡献者,是离心力的主要来源;中心准强制涡,流体黏度极大。流体定量时分析切向速度,满足式(1):

vt=ωr

(1)

式中:vt为流体切向速度,m/s;ω为旋流角速度,rad/s;r为半径,m。

由式(1)可知,切向速度与半径成正比关系。外层准自由涡,流体黏度极小,此时忽略边界层效应,由动量矩守恒定理可得:

(mvt)r=const

(2)

式中:m为液滴质量,kg。

切向速度随半径增大而减小。由边缘向轴线中心位置呈现先增大后减小的趋势,最大值出现在溢流管的延长线附近,在平行于轴线的位置处呈“M”形,峰值到轴线中心的斜率大。径向速度数值较小,峰值远远低于切向速度。入口处的液相受到离心力作用时,径向速度升高,使得未分离的流体向轴心运动。轴向速度在中心处呈上行流,vz>0;边壁处呈下行流,vz<0;上行流和下行流的交界处,vz=0,形成零速包络面,其中下行流更有利于分离。液滴在旋流腔内运动过程中所受到的离心惯性力计算式为:

(3)

式中:ar为径向加速度,m/s2;ρ为液滴密度,kg/m3;d为液滴直径,m。

惯性力的大小与进口气流速度、旋流器直径以及液滴的大小和物理性质有关。

流体在旋流腔内高速旋转,流体的总压力为静压力和动压力之和,总压力的分布情况近似与静压力相同,沿边壁处向中心处递减[1]。从入口到出口之间气流流经的区域中,由于气液两相在旋流腔内的流动最复杂、停留时间最长,所以分离空间内摩擦损失占比最大[2]。这部分损失包括气流与壁面之间的摩擦损失,以及气流运动过程中相互之间速度变化产生的损失。

2 气液旋流分离设备

根据造旋的方式不同,气液旋流分离器可以分为轴流式和切流式。轴流式气液旋流分离器一般安装有导叶,气液两相流体沿轴向从上端进入旋流腔,在导叶的导流作用下逐渐改变速度方向,形成具有较大切向速度的流体。切流式旋流器带有切向入口,流体切向进入圆柱形旋流腔,沿流道逐渐改变运动方向。

根据旋流器中主要结构的不同,气液旋流分离器有管柱式、管道式、内锥式、螺旋叶片式及螺旋板式等多种形式。管柱式对于地面或者海上的天然气的运输、油气分离等方面应用较广;螺旋叶片式多应用于天然气和石油开采中的油气分离、压缩空气净化、水处理装置等;轴流导叶式适宜安装于井下狭长空间环境中[3]。

2.1 柱状旋流分离器

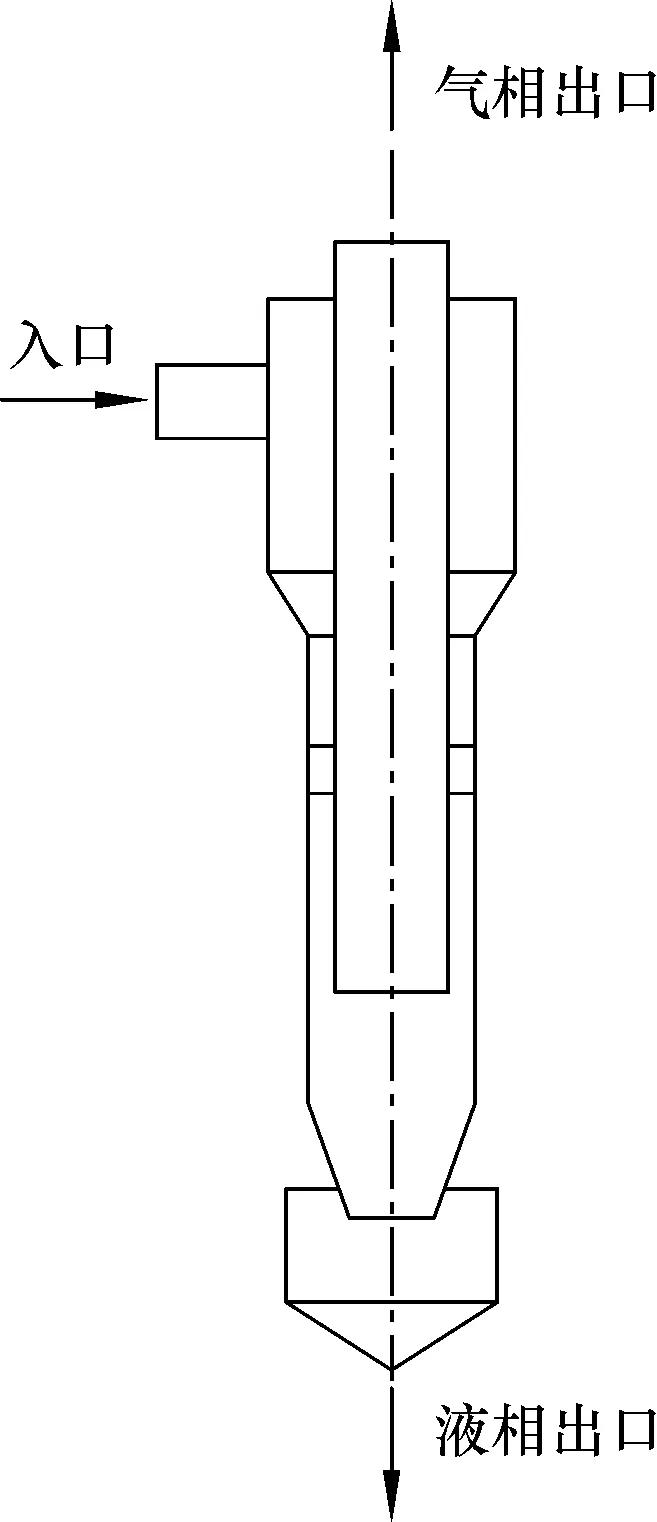

柱状旋流分离器(Gas-Liquid Cylindrical Cyclone,简称GLCC)主要由一个垂直的圆筒、切向进口管、溢流口和底流口等组成。1997年,M.FERHAT等[4]对GLCC内部速度分布进行了模拟分析,发现入口处切向速度与轴向速度之比是一个重要参数,对内部流动特性影响很大。比值较大会导致较强的旋转流,对分离起到增强作用;比值较小则会导致切向速度沿轴向逐渐减小,因此可能会产生气相夹带现象。王震[5]分析了GLCC的内部流场特性,将内部流场划分为8个区域,见图1。

图1 GLCC内分区示意图Fig.1 Schematic internal division of GLCC

两相流体通过切向入口进入,形成高速旋转的三维漩涡,经过入口和溢流管下端面之间的环形空间,此处流体切向速度沿径向呈先增大后减小的趋势,压力由轴心向外逐渐递减。环形空间内,近入口侧和远离入口侧的不对称结构导致了非对称的流场分布。环形空间上方为流场稳定区,该区域的边壁处有液相聚并,流场较稳定,易形成短路流和循环流。分离区域下方液滴从气流中分离出来,边壁处为液滴的主要集中区域,因离心力被甩向边壁的液滴停留于此。由于黏滞力的作用,小液滴聚并成大液滴,速度几乎为0。而下方靠近轴心的位置为气相集中区。由于上端溢流口附近的压力低,在压差作用下,分离后的气体在轴心附近向上方溢流口流动。

旋流分离器的入口管以下部分通常以液相为主,液位对分离器内的气液分布有重要影响。YANG L.L.等[6]的试验研究表明,当液位低于入口管时,液滴的分布几乎不受液位高低的影响,此时液位以下基本为气相死区,气相不会进入底流口;但当液位高于入口管时,随着液位升高,气相出口的携液率呈上升的趋势。在二级立式分离器内,当达到最大处理量时,流体停留时间很短,流体流速变快。处理量越大,离心作用越明显,倒圆锥形的气液交界面距离气相出口越近,此时气相出口中的携液量越高。相反,当液位较低时,气液分界面距离液相出口近,气相容易随液相进入底流口,导致液相出口的含气体积分数升高[7]。

2.2 轴流式气液旋流分离器

轴流式旋流器制造难度和加工成本低,柱段刚好适合放置于井下狭长的空间中,其流场稳定性要优于切向入口形式的旋流器。马艺等[8]通过模拟对比了切入式和轴流式旋流器的速度场和压力场,分析结果表明,切入式旋流器的切向速度和轴向速度衰减大于轴流式旋流器,证明轴流式旋流器内流体所受到的阻力小且径向压力降较大,有利于气相向轴心流动,促进气液分离。

2.2.1 导叶式气液旋流分离器

导叶式气液旋流分离器的结构如图2所示,其关键结构是导叶。

图2 导叶式气液旋流分离器的结构Fig.2 Structure of guide vane type gas-liquid cyclone separator

导流叶片改变了流体的运动方向,形成强旋流。气液两相流体由于密度不同,通过导流叶片后,液相受较大的离心力而集中于边壁,气相则集中于中心部分。导叶的数量、形状、角度、厚度以及安装位置等参数都可能影响分离效果。金向红等[9]通过LDV测定试验和RSM模拟发现,导叶角度25°时旋流器的分离效率最高,且压降合理。程峰[10]在传统旋流器的基础上增加了双筒体结构,并对内筒进行开缝,改变开缝数量和外筒的内径进行试验,探究最佳开缝数量和外筒直径。

2.2.2 螺旋片导流式气液旋流分离器

螺旋片导流式气液旋流分离器是轴流式旋流器的一种,采用螺旋式入口,如图3所示。这种入口形式的优点是旋转流动稳定,有助于维持层流特性[11]。该旋流器结构简单紧凑、分离高效,在油气开发中应用十分广泛,可用于地面或井下的油气分离。螺旋片作为这种旋流器的主要结构,螺距、螺旋个数和螺纹长度等结构参数对旋流器的分离效率和压降变化有很大影响。周帼彦等[12]通过模拟分析和试验验证的方法研究了螺旋个数和螺距对分离器分离效率和压降的影响,发现旋流器分离效率随螺距和螺旋个数的增加而先升高后降低,整体呈抛物线变化;旋流器进出口之间的压差随螺距的增大而降低,随螺旋个数的增加而增大。

图3 螺旋片导流式气液旋流分离器Fig.3 Spiral diversion type gas-liquid cyclone separator

2.2.3 旋流板式气液分离器

旋流板式气液分离器广泛用于化工过程的两相分离单元,具有处理量大、压降低等优点。旋流板使两相混合流体产生旋转运动,在旋流叶片产生的离心力场的作用下,液流沿边壁流到旋流板周围的槽形空间,然后流经降液管排液。吴振松等[13]考察了气相流速和气液比对旋流板分离效率及总压降的影响。图4为试验所用旋流板式分离器和旋流板示意图。杜明生等[14]通过对旋流板式除雾器和折流板式除雾器进行数值模拟,发现提高分离效率的关键是控制液滴粒径,增大液滴粒径可以提高效率。为了提高处理量,马艳杰[15]开发了多管旋流板式分离器,该旋流器由集液室、进气室、分离室和排气室组成,安装有6个结构尺寸和加工精度完全相同的旋流板,按照3个左旋和3个右旋的方式排列。

图4 旋流板式分离器和旋流板示意图Fig.4 Sketch of whirlwind board type separator and whirlwind board

2.3 切流式气液旋流分离器

切流式气液旋流分离器入口与柱段外圆相切,气液两相流沿切向流道进入,逐渐改变运动方向,形成旋转运动,不需要添加导叶,因此结构简单,维修方便,广泛应用于冶金、化工和环保等领域。切向入口的旋流器相对于轴流式旋流器来说,能够呈现较好的液滴聚结效果,在溢流口和底流口收集的粒径较大[16]。入口的结构和布置方式决定了气液分布和初始的切向速度。吴允苗等[17]发现,在相同条件下,折角过渡、入口长度以及增加入口下倾角均可以在一定程度上影响最终效率。下倾角入口有利于气液的初步分离,在分离后期阻止液相随气相向上运动。根据入口数量和形式的不同,切流式气液旋流分离器有单切入口和多切入口之分。

2.3.1 单切入口气液旋流分离器

单切入口气液旋液分离器(见图5)由于入口方向与筒体轴线方向垂直,结构的不对称和气相旋流的不稳定造成气流的旋转中心与旋流器的几何中心不重合,导致了流场的不稳定分布。虽然单入口旋流器内流场分布不稳定,呈非对称的偏心结构,但在能耗方面优于双入口式旋流器。对比两种入口旋流器的能耗散率可以发现,在近壁面处切向双入口旋流器的湍能耗散率明显大于单入口型旋流器。

图5 单切入口气液旋流分离器的结构简图Fig.5 Schematic structure of gas-liquid cyclone separator with single tangential inlet

流体流入旋流腔以后,柱段和锥段结构对称分布,由于上端准自由涡的不稳定性对下端的强制涡产生影响,造成旋流中心发生摆动而偏离轴心位置,所以整体的流场呈现非对称分布。国内外学者研究得出,旋流中心的摆动幅度为旋流腔内径的0.03~0.07倍,在排气管附近达到最大值。孙娜等[18]在结构上加以改进,两种产物的出口都设置在锥段底端,轻产物出口在底端中心,重产物出口在底部侧面,数值模拟证明,这样的结构弱化了旋流中心空气柱的影响,效率和压降都得到一定程度的优化。

2.3.2 多切入口气液旋流分离器

多切入口气液旋流分离器的旋流腔内切向速度场可分为3段:锥段、柱段和溢流口。这3段的切向速度分布大体沿径向呈驼峰状分布,峰值点连接构成的圆柱面的半径与底流口直径有关。柱段依然符合内部准强制涡、外部准自由涡的规律,下端锥段则主要显示准强制涡的特征。溢流管内速度值较锥段内稍小,但内部主要是强旋流场,而溢流管外的环形区域内为准自由涡的状态。压力场与速度场相对应,也呈现良好的轴对称分布。沿径向从柱段外部入口处向中心轴线附近,压力呈下降趋势,下端锥段中心轴附近的压力最低。

周云龙等[19]采用模拟的手段分析了不同切向入口数量的切流式气液旋流分离器的流场分布、压降和分离效率。他们的研究发现,虽然双入口的对称形式有利于对称流场的形成,但若在入口速度不变的情况下继续增大入口数量,压降的变化不大,但分离效率明显下降,入口数量为2时最佳。

S.MOVAFAGHIAN等[20]设计了一种带有上下两个倾斜入口的旋流设备,对比了双入口和单入口的分离效果,发现双入口同时流入流体时可进行预分离,能够提升分离效率。王尊策等[21]设计了等截面直线型双入口和渐缩截面直线型双入口两种形式的旋流器,通过数值模拟验证了渐缩截面直线型入口的良好性能。

2.3.3 双涡壳式气液旋流分离器

涡壳式旋流分离器由涡壳起旋,流体在涡壳内进行预分离,具有压降小的特点。内部流体的切向速度分布与入口结构密切相关,在0°~180°间涡壳式流道空间逐渐缩小,切向速度增大,在180°~360°区间流道面积不变,气量减少使得切向速度降低。与单切入口和双切入口的气液旋流分离器相同,涡壳式旋流器和双涡壳式旋流器切向速度及径向速度都有一定程度的不同。单涡壳式旋流器的流场呈现明显非对称性,径向速度由于数值较小,所以对偏心距的变化很敏感,可能造成离心或数值变大的假象。梁容真等[22]的研究认为,单涡壳旋风分离器三维流场具有明显的非轴对称性,且气流流动不均。双涡壳式旋流分离器的入口是由两个单涡壳相对排列组合而成,双涡壳入口的径向力大大减小,流场呈现良好的对称性。沈恒根等[23]采用五孔球探针对双涡壳旋风分离器内的气流进行研究,并分别对单、双进口两种入口进行对比,分析结果得出双涡壳的旋风器性能优于单涡壳旋风器的结论。随着入口含液质量分数的升高,双涡壳分离器的分离效率有明显升高,特别适合于高含液的工况。

2.4 带有特殊结构的旋流分离器

2.4.1 内锥式气液旋流分离器

为了得到更高效的气液旋流分离器,最初在柱形旋流器的基础上,人们尝试在底流管中心增加1根细针,用来对分离后的气体施加一个举升力,从而促进分离。但支撑细针的架子不可避免地会破坏附近的流场,并且针的直径很小会受旋流场的影响而摆动。随后人们将细针的直径增大,通过试验发现在底流口设置圆锥,并扩大其底边直径和高度会大大提高分离效率,并且不会破坏附近的流场。内锥的存在使得流体在向下运动的过程中,垂直于轴线的截面积逐渐减小,从而增加了流速,尤其是切向速度增加,这对分离十分有利。

王震[5]对比研究了内锥式、锥台式和圆柱式3种结构的旋流分离器,并与没有内部构件的传统旋流器进行对比,发现安装有3种内件的旋流器的压降均不同程度地小于传统式旋流器。其中,内锥式的压降最小,这在实际生产中能够大大降低系统能耗。3种内件相比于传统结构,均对聚集在柱段中心的气相有一个向上的托举力,辅助压力差的作用,使气相能够迅速向溢流口流动,减少了气相在柱段内的停留时间,有效提升了分离效率。杨蕊等[24]模拟仿真了如图6所示的带有新型溢流口的内锥式旋流器的流场,详细分析了3个速度分量的分布及形成原因。

图6 内锥式旋流分离器结构图Fig.6 Structure of inner cone type cyclone separator

2.4.2 管锥式气液旋流分离器

将内锥式旋流分离器的内锥结构去掉,将柱形的下端改为渐缩的倒锥形式,不仅得到与内锥相同的效果,结构也得到简化,分离后的气体依然会受到倒锥壁面产生的向上的分力,这样就形成了管锥式气液旋流分离器。流量较小时,流速低,适宜选择管锥式旋流器,此时的压降和分离效率都优于管柱式;而流速较高时则选择管柱式旋流器。管锥式旋流器的锥形区域是气液分离的关键区域,可以是单锥段结构,也可以是多锥段的组合结构。锥段的气液两相旋流类似于气固的旋流分离过程,不同的是增加了液滴的聚并和破碎,气固两相旋流分离的锥段结构优化有很大的参考价值。H.OSAMA等[25]发现,随着锥段的长度增大,分离时间延长,颗粒的停留时间增多,分离效率提高。YE J.X.等[26]发现双锥结构可以增大流体的切向速度,达到更明显的离心效果。不同的倒锥结构能够影响两相的分布情况,随着倒锥大径的增大,锥顶角增大,锥体对气体的托举作用逐渐明显。倒锥大径的增大可以明显增强对气体的举升作用,但倒锥直径过大时则会影响气相从排气口排出。Y.HIDETO[27]将干式旋风分离器的锥体改为可移动形式,研究了锥的形状和位置对分离器分离性能的影响。分离器分离后的重相经过锥体下降,可以降低流体的速度分量,最佳锥顶角为70°,此时可以清楚地观察到上行流和下行流的界面。WANG L.Z.等[28]在锥形旋流器内增加了减阻杆,重点分析了压降的影响因素,发现压降随减阻杆的周向位置变化不大,而受径向位置影响较大,但减阻杆在一定程度上削弱了切向流动的速度。因此,分配好各参数的值在一定程度上能够起到降低旋流器压降的效果,并且能保持较高的分离效率。

3 结束语

笔者对气液旋流器的分离原理、种类以及影响效率和压降的因素进行了归类总结。气液旋流器结构是影响内部流场的直接因素,不同结构会形成不同的旋流场,影响旋流器的分离效率。除了本文介绍的结构形式外,近年来学者们致力于各类构件组合的新型旋流器研究。吉雷等[29]利用旋风子、稳流原件、叶栅式分离元件和折流板式分离元件组合成新型天然气分离器。该分离器对气流中雾状液滴有较高的分离作用,可以减小分离器出口气体中液滴的平均粒径。流量、压降和液位等参数由工业生产过程中人为操作改变,每一种旋流分离器都有适宜的流量范围,并能够产生对应的压力损耗。对于气液两相流体的分离,流体黏度和两相流量比等均影响分离效果。流体的物性参数也是影响分离效率的重要因素。陈晓慧[30]发现离心式分离器的分离效率随流量的增大而平缓下降,随介质黏度的增大而呈线性下降,与气液比成正比关系;当介质密度超过一定限度后,密度的变化对效率的影响开始不显著。针对不同物性参数的流体和不同操作压力的场合,可以选用不同结构的旋流器,从而达到更佳的分离效果。

国内外学者多年的研究和生产实际应用表明,气液旋流分离器的应用广泛,但对于旋流场的理论研究落后于实际应用。大多数学者在旋流设备的结构改进方面做出了很多优化措施,改进旋流器入口的结构形式、旋流腔的高度和直径、内锥的形状参数、导叶的数量和形状等均使分离效率得到一定提升。而两相流及湍流的理论研究相对不够完善,关于分离效率和压降与内部流场之间的关系研究不透彻。周闻等[2]通过试验测量总结出总压降与旋流臂出口气速呈现良好的平方关系。陈晓慧[30]通过分析得到旋流器溢流口压降的经验关联式。YANG L.L.等[6]通过数值模拟采用DPM的方法,探究了不同的入口条件下气液两相在旋流器内的分布情况。关于内部流场方面的定量研究目前还不完善,旋流器的流量和压降的数值关系目前还未总结出一个明确关联式,轴流式旋流器中的导叶叶片流道中的压力场、速度场分析还无法得出相对精确的理论解,值得深入研究。后续研究需要进一步加强对旋流器内部流场的定量理论分析,使气液旋流分离设备能够更高效地应用于生产实践。