碳五分离装置溶剂再生釜长周期影响因素分析

赵建武,和冰涛,马 猛

(新疆天利石化控股有限公司,新疆独山子 833699)

新疆天利石化控股有限公司化工三厂15×104t/a分离装置采用上海石化碳五分离技术,以乙烯裂解副产品碳五轻馏分为原料,采用萃取精馏和普通精馏联合起来,达到分离双烯烃产品的目的。自2014 年9 月15 日投料开车,碳五分离装置溶剂再生釜多次出现排焦困难,投用后不仅影响再生溶剂的负荷,同时影响溶剂系统的品质,严重时造成循环溶剂中环戊二烯指标超标,影响装置产品质量。通过装置近几年来的运行情况及优化,结合实际操作经验,分析再生釜管束聚合结焦的原因,从而延长再生釜的运行周期。

1 工艺流程简述

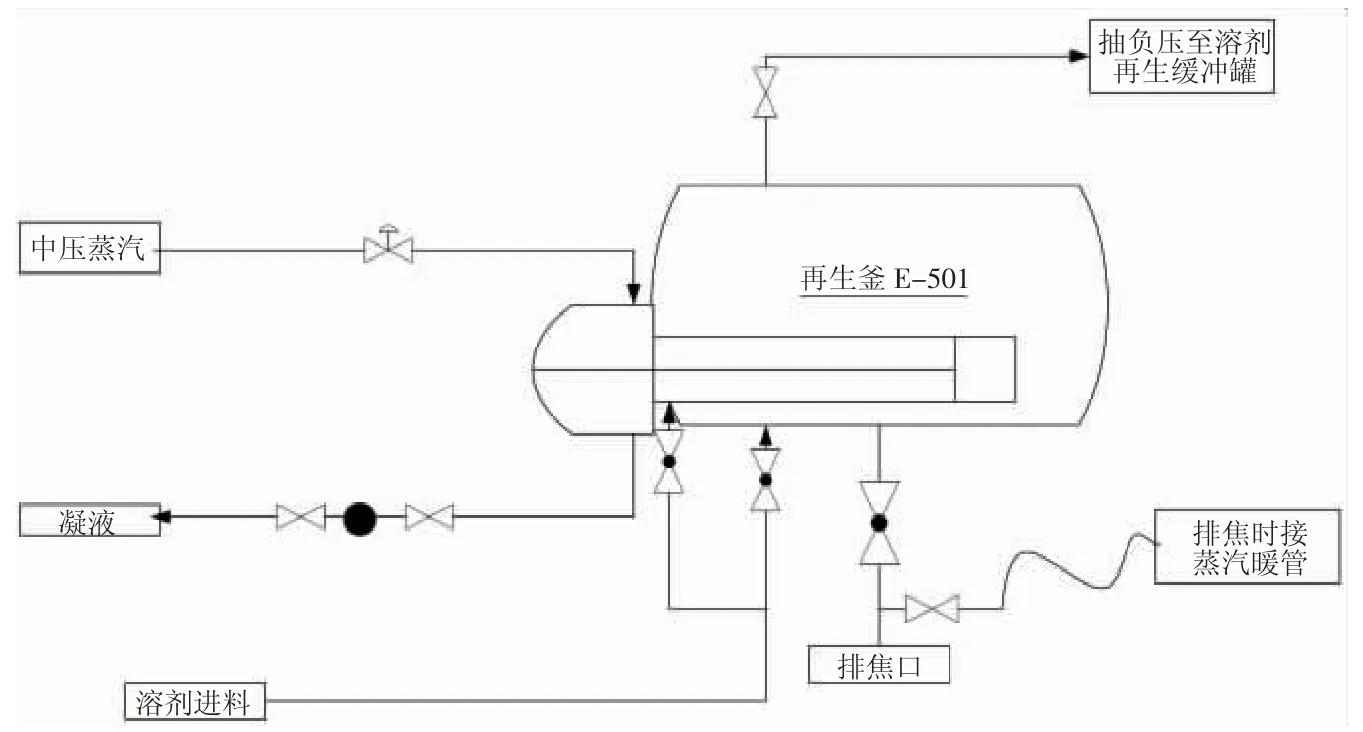

溶剂再生釜E-501 作用是将一萃塔中间再沸器E-203A/B 送来的部分循环溶剂送至溶剂再生釜E-501 脱除其中所含的焦质,与第三汽提塔C-304 凝液泵P-310A/B 送来的溶剂在溶剂精制塔C-501 通过共沸蒸馏脱出溶剂中的水分、双环戊二烯及其他二聚物以及羰基化合物等微量杂质,纯化溶剂以便溶剂循环使用,流程(见图1)。

2 影响溶剂再生釜E-501 长周期运行的原因探讨及优化

通过近几年对溶剂再生釜的运行情况分析,影响再生釜运行周期的因素主要是再生釜芯子局部结焦,大量的聚合物附着于管束表面,造成E-501 换热器管束芯子换热效率降低,最终导致再生釜运行效果变差,影响装置萃取单元溶剂品质,造成产品中环戊二烯超标。因此,要解决溶剂再生釜E-501 长周期运行,需从以下几方面考虑:

2.1 再生釜选型

分离装置选用的再生釜为15.3 m3的容器,换热面积25 m2,加热源为1.0 MPa 中压蒸汽,并考虑到后期再生釜的底部结焦问题,再生釜采用底部进料,增加冲洗流动性,防止底部焦油长时间聚集;管束根部增加冲洗口,防止因长时间运行,管束根部累积焦油等聚合物,影响排焦后的抽芯操作;排焦口设有倒淋,主要是排焦前用于接临时管线对排焦管线进行暖管,防止排焦过程中,焦油附着在排焦管壁上,堵塞管线,影响装置排焦操作。

图1 工艺流程图

同时在对原设计E-501 的处理能力及结构进行考察验证后,基本满足试用要求,根据同等换热面积的换热器的结构,增加管束的长度,增大管束间距,可增加管束间的焦油流动性,使得焦油排出质量较好,也延长了再生釜的运行周期。

2.2 再生釜进料中水、烃含量的影响

因装置再生介质为DMF,DMF 在高温下容易水解,产生甲酸和二甲胺,甲酸溶解在溶剂中容易腐蚀设备。铁离子在溶剂中容易引发双烯烃聚合,二甲胺与醛类物资结合容易形成褐色聚合物,堵塞设备;因溶剂沸点较高,分离装置再生釜采用负压操作,但操作温度较高,容易发生水解及聚合反应。溶剂再生釜进料中水的来源主要为原料带水、溶剂精制塔操作调整不稳定以及新鲜溶剂中带水,导致循环溶剂中水含量增加,以上水都可以通过汽提塔调整解决。因设计之初,第一汽提塔C-202、第二汽提塔C-303 均未提供运行参数,通过运行调整发现第一汽提塔C-202 第25 层板温度、第二汽提塔C-303 第17 层较为灵敏,温度太低,容易导致塔釜水及烃含量太高,在高温下容易导致水解反应及双烯烃聚合,影响溶剂品质,温度控制太高容易把溶剂带至塔顶,造成溶剂损失,影响产品质量,由此可知分离装置第一汽提塔25 层板、第二汽提塔17 层板为两个汽提塔的灵敏板温度,将此温度控制在138 ℃~165 ℃,具有较好的脱水效果,循环溶剂水含量基本控制在500 mg/kg 以下,此指标下的水含量,对减少设备腐蚀,延长再生釜运行周期有重要意义。

2.3 再生釜排焦周期判断

再生釜的排焦周期对再生釜的管束结焦有较大影响,通过近几年的排焦操作经验及检修情况判断,再生釜排焦周期不宜过长,运行时间太长,再生釜内的焦油含量较高,浓缩时间长,不仅容易堵塞再生釜的管束,而且还影响再生釜长周期运行;浓缩时间短,易造成浓缩不彻底、溶剂损失增加。再生釜运行周期太短,易造成浓缩过程中管束漏出液位面以下,管束局部过热,一方面造成管束表面结焦加剧,另一方面造成设备损坏,影响装置长周期运行。

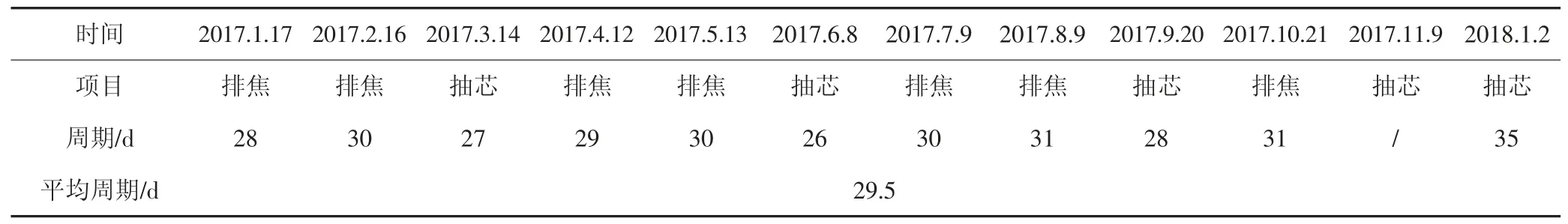

因此,通过对2017 年再生釜进料中焦质分析,焦质含量为0.22 %,溶剂再生釜进料为3.2 t/h 时,每月产生焦油含量在4.5 t~5.5 t,根据历年每月焦油排放量在5.2 t 左右,初步判定再生釜运行周期25 d~30 d;结合装置实际运行,最终确定溶剂再生釜在负荷不变的情况下,运行周期约30 d 左右(见表1~表3)。

从表1~表3 可以看出,分离装置再生釜运行周期约为30 d,分离装置抽芯次数越少,浓缩排焦效果越来越好,溶剂损失量越小。

2.4 再生釜浓缩排焦操作的关键点

表1 2017 年装置再生釜进料中焦质含量统计表

表2 2017 年装置再生釜运行周期表

表3 2015 年以来装置溶剂损失表

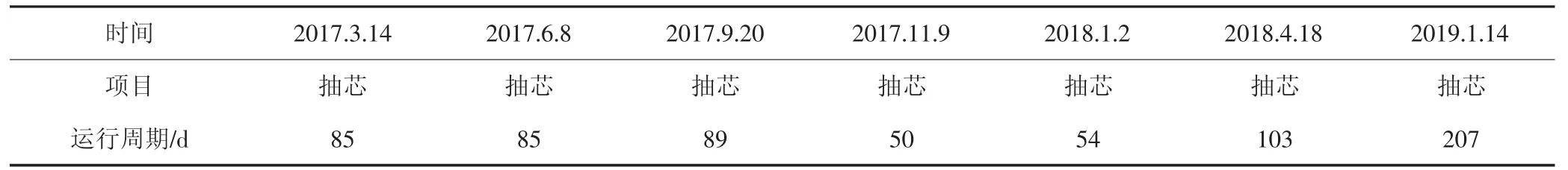

表4 2017 年以来装置再生釜E-501 排渣抽芯周期表

溶剂再生釜浓缩排焦操作关键点判断对再生釜投用至关重要,浓缩焦油太稠,附着于换热器管束上的焦油、聚合物等在高温加热情况下,黏附在管束上,排焦过程中难以排出。再次投用后影响再生釜运行,另外,焦油太稠,易造成排焦不畅,抽芯困难。因此,再生釜排焦操作应从以下几方面优化:

(1)再生釜浓缩过程中,再生釜蒸汽加热调节阀不宜全开,开度不得大于正常运行阀位的10 %,以免换热器管束局部温度过高,造成换热器管束表面结焦,影响投用后运行,当浓缩至终点,蒸汽流量快速下降至10 kg/h~20 kg/h。

(2)再生釜在浓缩过程中,进料停止,液位出现快速下降,再生釜浓缩过程中,加强对现场视镜的检查,通过检查换热器芯子有无裸露于液位面以上,防止换热器芯子局部过热、结焦。

(3)浓缩过程中,再生釜温度会出现明显上涨,正常运行温度在83 ℃,浓缩至终点再生釜温度上升至88.5 ℃左右。

(4)浓缩至终点,通过再生釜视镜,可观察到明显的黏稠介质,并伴有明显大量的小气泡。

(5)再生釜破真空,充压过程中,需将再沸器蒸汽管束内的蒸汽倒空,以免造成排焦过程中,芯子裸露,管束内的蒸汽加热,导致管束表面的焦油硬化,附着在管束表面,影响使用。

(6)排完焦油后,进料前采取正压升温,浸泡一定时间后[1],再进行抽真空操作,以溶解芯子列管间隙的焦油。通过改善E-501 换热效果,提高E-501 的再生效果的目的。

3 效果

从表4 可以看出,经过上述措施的实施,再生釜E-501 运行周期从85 d 左右延长到平稳运行207 d,创装置开车以来的最好运行水平,改写了再生釜E-501 频繁抽芯的历史。

4 总结

自2014 年9 月装置首次开工,通过近年来的攻关,解决了装置再生釜E-501 频繁抽芯,大大降低了溶剂损耗,降低了装置施工检维修作业量,降低了装置施工作业风险;另外,随着整个溶剂再生系统平稳运行,溶剂系统的品质得到了稳定的提升,为碳五分离装置的长、满、安、稳、优运行提供了有力的保障。