酸洗轧制机组张力计辊故障分析及改进

董 智,秦 疆,石 凯

(河钢邯钢集团邯宝冷轧厂,河北 邯郸056003)

河钢邯钢集团邯宝冷轧厂(以下简称邯宝冷轧厂)2180酸轧线引进SMS技术,代表国际最先进的冷轧生产水平,肩负着邯钢转型升级,出精品,创品牌的重任。五机架六辊轧机作为酸轧线核心设备,设计最高轧制速度1 400 m/min,轧机入口及机架间配置有张力计辊及压辊,用于测量板带在轧机运行中张力情况。所谓的张力计辊是由板带张力转化为对张力计辊的压力。该压力与张力的大小,以及板带与张力计辊的包角等几何位置关系有关。压辊的作用是当压辊压下后,形成带钢与张力计辊足够包角。当包角确定后,张力与压力之间便形成固定的函数关系,通过测定压力的大小,即刻测出板带张力的大小。由于板带张力而产生的对该辊子的压力通过位于传感器上的支撑块传给两个“枕块”传感器,在生产过程中测得的该值用于对张力的控制。张力控制是轧机机组控制的重要的组成部分;另外,位于轧机入口的张力计辊还作为一转向辊,将板带导入轧机。

1 张力计辊故障分析

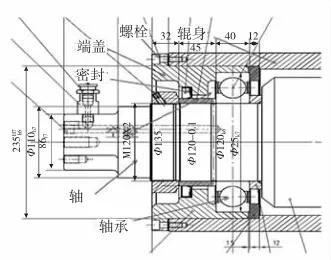

轧机内张力计辊运行不稳定,经常抱死,造成大量带钢表面划伤。经分析研究,张力计辊和压辊周围都是乳化液,工作在潮湿的恶劣环境里,张力计辊在高速旋转的过程中,轴承腔内会形成一定的负压,将乳化液吸入轴承内腔,稀释润滑油脂,使轴承润滑条件变差,且原设计张力计辊压辊润滑油道设计不合理(见图1),一旦上机就无法进行补油,造成轴承损坏抱死。另一方面,张力计辊采用的是将轴承嵌入端盖内,再将端盖插入辊身,这种设计方式不仅要保证轴承内圈与轴的配合尺寸,还要保证端盖与轴承外圈的配合尺寸,同时端盖外圈与辊身内圈的配合尺寸也要保证,对装配要求较高。

图1 张力计辊原设计视图(mm)

2 原因分析

酸洗轧制机组2019前半年共更换张力计辊和压辊39根,其中张力计辊21根,压辊18根。

2018年全年共更换张力计辊和压辊62根,其中张力计辊31根,压辊31根(见表2)。

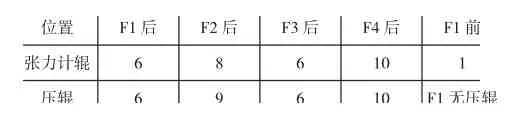

表1 2019前半年共更换的张力计辊和压辊 根数

表2 2018年全年共更换的张力计辊和压辊 根数

2017年全年共更换张力计辊和压辊72根,其中张力计辊43根,压辊29根(见表3)。

表3 2017年全年共更换张力计辊和压辊 根数

从表中可以了解到,F1前张力计辊每年更换1根,其他机架的张力计辊压辊更换次数较频繁,主要原因是工况环境不一样,F1前张力计辊没有安装在机架内,不受乳化液的侵蚀。另外带钢被轧制的过程,就是塑性拉长的过程,所以F1前张力计辊的转速比其他辊转速要慢。对总数176根张力计辊和压辊(压辊与张力计辊结构形式完全相同,只是辊身长度不一样)进行使用寿命小于3个月原因进行分析(见表4)。

表4 张力计辊使用寿命影响因素分析表

通过帕累托分析方法,运用二八原理分析。可以清楚的看出,影响张力计辊使用寿命的最主要因素:端盖螺栓断裂,端盖窜出;轴承进入乳化液,密封效果差;装配不到位。这三个关键因素占了84.66%,因此我们从这三个方面进行分析并改进。

图2 张力计辊局部结构图

1)端盖螺栓断裂窜出。从图2可以看出端盖与辊身使用螺栓连接。端盖内侧与辊身内圈配合235H7/k6。端盖螺栓断裂窜出主要原因是与辊身配合尺寸过松,导致辊子在高速旋转过程中,端盖晃动,切断螺栓,随之窜出辊身。轴承跟着轴向窜动,损坏抱死。一般这种情况发生在张力计辊上机1个月内。辊身上断裂的螺栓采用尺寸小M8 mm×25 mm,直径小。断丝很难取出,一般是出厂修复,增加了维修成本。

2)轴承进入乳化液,密封效果差。首先辊子在高速转动过程中,空腔会形成负压,乳化液会被吸入空腔,稀释润滑油脂。逐步造成轴承抱死。另一方面,端盖与辊身配合面处,也容易进乳化液。这种情况一般发生在张力计辊上机使用一个半月至两个月内。为了保证生产,一般张力辊的更换周期定为1个半月左右。

3)装配不到位,拆卸困难。这种内嵌轴承的设计,在组装过中,应该采用竖向安装的方法依次进行。但现场的工况条件以及装备都无法实现。都是采用横向安装,这样安装对人员素质有较高的要求,稍有不注意就会造成轴承的损伤。从图2看出端盖外圈要保证与辊身的配合,端盖内圈又要保证与轴承外圈的配合关系。但在现有的工具和方法以及人员素质下,很难做到精准。如果降低配合要求,端盖极易窜出。但按照原配合尺寸,安装困难,耗时过长。即便安装到位。在拆卸更换零部件过程中更加困难。常常由于端盖拆不下来,整个辊子无法使用,造成极大的浪费。

3 改进措施

针对以上影响张力计辊使用寿命的关键因素进行分析探讨。对原来的张力计辊进行大胆的改造,改变其结构形式。主要改动有以下几个方面:

图3 改造的张力计辊

1)将轴承内嵌辊身的设计构造,改成外置轴承座形式如图3所示,同时轴承座采用的是剖分式轴承座。这样就不需要端盖定位轴承的形式了,避免端盖窜出的问题。在拆卸安装过程中,只要拆卸紧固螺栓,轴承座一分为二,就可以快速将轴承座从辊子上拆卸下来。不需要将轴承座从轴承上拔出。避免了轴承的损伤。安装的时候同样快捷方便。

2)原来深沟球轴承轴承改成调心辊子轴承。调心辊子轴承可以承受轧制过程中,辊子在受到带钢给辊子强大压力下的轻微变形所产生的轴向位移。同时,承载力也比深沟球轴承要大,同等工况条件下,使用寿命更长。

3)对外置轴承座腔内进行冲压,解决辊子旋转过程中轴承内腔产生的负压,将乳化液吸入,稀释润滑油脂。并设可调式减压装置。避免内腔压力过大,将密封冲坏。

4)对辊身进行改造。主要将辊身厚度增加,原厚度35 mm改为40 mm增强其承载能力,避免辊身微小变形,对轴承产生的不均衡负荷。

5)制定标准化装配措施。编制标准化装配步骤,定专职人进行安装,确保安装质量。

图4 和图5分别为原设计张力计辊和改造后的新型的结构张力计辊的应用图片。

图4 原设计的内嵌轴承张力计辊

图5 设计更改后的外置张力计辊

此外,张力计辊出现抱死问题后无法第一时间察觉,辊子停转,会造成板带划伤,产生大量废品。针对该问题,增加转速在线监测装置,如图6和图7所示,通过转速的实时监测,一旦报警后,操作人员及点检人员可及时查看现场情况,从而避免超过3卷以上废品的发生。

4 效果和效益

4.1 效果

1)减少了影响生产的时间。改进后,张力辊使用寿命至少达到3个月。比以往张力计辊使用寿命提高了一倍。估算每年更换张力计辊和压辊的数量可减少40根。一共节省检修时间1.5根×40 h/根=60 h,保证了产线运行稳定。

图6 张力计辊转速检测

图7 在操作界面上增加转速实时检测

2)降低了备件消耗。经过改进后,张力计辊辊筒、轴承等消耗量大为降低,节省备件费用20万元,备件修复费用10万元,拆装所需的人工费5万元,节约了备件成本。

4.2 效益

改造后,全年节约检修工时约60 h,全线年生产带钢215万t,则平均每小时生产带钢2 150 000/(365×24)=245.5 t,吨钢效益为300元/t,则全年的经济效益为60×245.5×300=441.9万元,加上备件节约成本,共计441.9+20+10+5=476.9万元。