多约束条件下采煤机摇臂横向振动分析及试验验证

白杨溪,陈洪月,,陈洪岩,王 鑫

(1.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;2.辽宁工程技术大学矿产资源开发利用技术及装备研究院,辽宁 阜新 123000)

采煤机是综采工作面的关键采掘设备,承担煤炭开采的重任[1-2]。由于煤矿井下工况环境恶劣,采煤机摇臂在截割载荷的作用下会产生强烈的振动,这会直接影响采煤机的使用寿命,因此有必要对采煤机摇臂的振动特性进行深入研究[3]。谢苗等[4]采用集中参数建模法构建了采煤机截割部的水平振动模型,并分析了摇臂摆角对截割部振动响应的影响;张义民等[5-6]构建了采煤机摇臂有限元模型,通过模态分析得到了摇臂的固有频率及主振型,并对摇臂的可靠性进行了研究;范晓婷[7]以MGTY750/1800-3.3D型采煤机的摇臂为研究对象,利用ANSYS软件对其关键部位的振动响应特性进行了分析;刘泽[8]利用振动测试系统采集了采煤机摇臂的振动信号,并通过融合算法对其截割模式进行识别;葛春喜[9]构建了滚筒式采煤机摇臂振动控制系统,并利用奈奎斯特判据对该系统的稳定性进行了分析;刘楷安等[10]基于虚拟样机技术构建了采煤机摇臂模型,并利用ADAMS(automatic dynamic analysis of mechanical systems,机械系统动力学自动分析)软件对摇臂的振动规律进行了分析。

为研究采煤机摇臂的横向振动特性,本文拟展开以下工作。首先,依据欧拉-伯努利梁理论构建摇臂的横向振动微分方程;然后,考虑到滚筒、小摇臂及调高油缸对摇臂横向振动的影响,利用等效替换原则构建相应的约束方程;接着,采用谐波函数法求解采煤机摇臂横向振动微分方程;最后,通过摇臂模态试验来验证所构建的采煤机摇臂横向振动模型的准确性。

1 采煤机摇臂横向振动模型构建

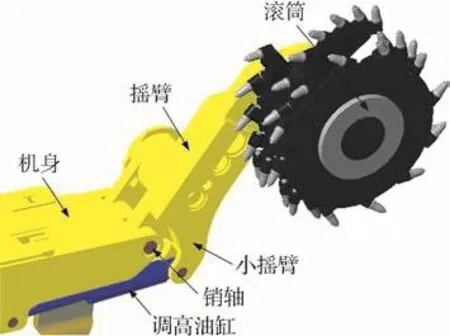

采煤机截割部的结构如图1所示,其主要包括摇臂、滚筒、小摇臂、销轴和调高油缸等部件。其中摇臂作为截割部的主要部件,其上端装有滚筒,下端通过销轴与采煤机机身铰接,在调高油缸的推动下实现滚筒截割煤岩高度的调整[11-14]。

图1 采煤机截割部结构示意图Fig.1 Structure diagram of shearer cutting part

为了便于计算分析,对采煤机截割部进行适当的简化处理:将摇臂简化成梁模型、滚筒简化成集中质量块、小摇臂简化成刚性杆以及调高油缸简化成弹簧阻尼系统。对简化后的采煤机截割部进行受力分析,如图2所示。

图2 采煤机截割部受力分析示意图Fig.2 Diagram of force analysis of shearer cutting part

因本文主要研究采煤机摇臂的横向振动特性,可对采煤机截割部的力学模型进行等效转换,即将作用在小摇臂和调高油缸上的力等效到摇臂上,等效转换后摇臂的受力分析如图3所示。

根据图3所示的采煤机摇臂的受力情况,基于欧拉-伯努利梁理论构建摇臂的横向振动微分方程[15-18],考虑到滚筒、小摇臂及调高油缸对摇臂横向振动的影响,利用等效替换原则构建相应的约束方程,可表示为:

图3 等效转换后采煤机摇臂的受力分析示意图Fig.3 Diagram of force analysis of shearer rocker arm after equivalent conversion

其中:

式中:ρ为摇臂材料的密度,kg/m3;A为摇臂的横截面面积,m2;y(x,t)为摇臂横向振动量y随位置x和时间t变化的函数;E为摇臂材料的弹性模量,MPa;I为摇臂横截面的惯性矩,m4;δ(x)为Dirichlet函数;Fa为摇臂所受的轴向力,N;Fb为摇臂所受的法向力,N;M为作用在摇臂铰接点上的等效力矩,N⋅m;md为滚筒的等效质量,kg;L为摇臂的长度,m;ω为摇臂的固有角频率,rad/s。

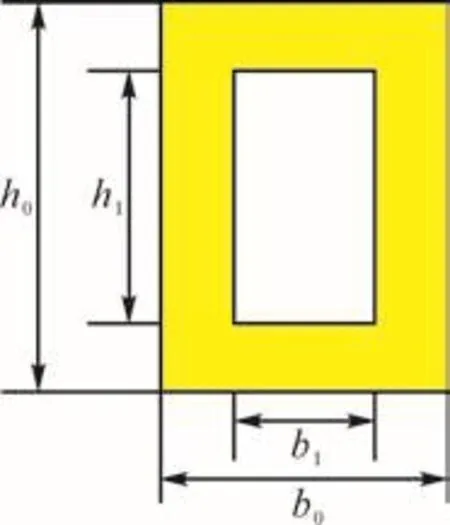

假设采煤机摇臂选用单一材料且质地均匀,将摇臂横截面视为规则图形,其形状如图4所示。摇臂横截面的面积A及惯性矩I可表示为:

式中:h0为摇臂横截面外侧高度,m;h1为摇臂横截面内侧高度,m;b0为摇臂横截面外侧宽度,m;b1为摇臂横截面内侧宽度,m。

采煤机摇臂所受的轴向力Fa和法向力Fb可分别表示为:

式中:Rx为滚筒的牵引阻力,N;Ry为滚筒的截割阻力,N;α1为摇臂的举升角,rad。

图4 采煤机摇臂横截面示意图Fig.4 Diagram of cross section of shearer rocker arm

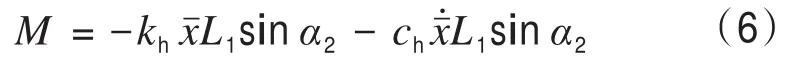

作用在采煤机摇臂铰接点上的等效力矩M为:

式中:kh为调高油缸的等效刚度,N/m;ch为调高油缸的等效阻尼,N⋅s/m为调高油缸的伸出位移,m为调高油缸的伸出速度,m/s;L1为小摇臂的长度,m;α2为小摇臂与调高油缸间的夹角,rad。

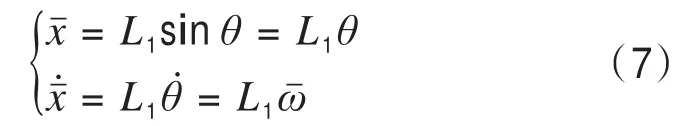

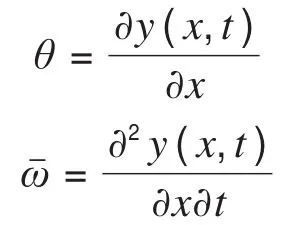

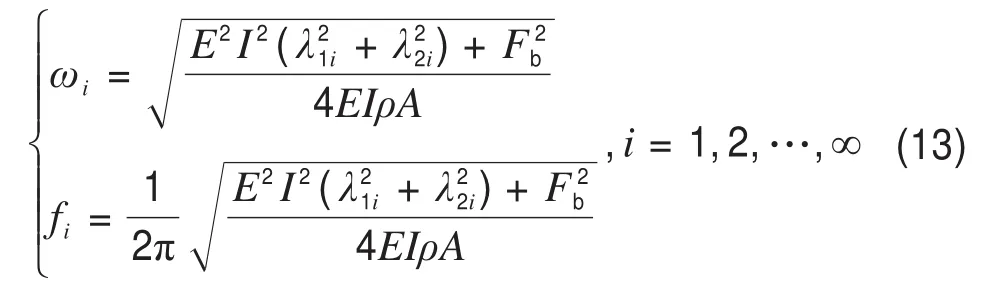

由于采煤机摇臂绕o点的振动摆角θ较小,可认为sin θ = θ,则调高油缸的伸出位移xˉ和伸出速度̇分别为:

其中:

一般情况下,调高油缸的伸出速度乘以等效阻尼的值远小于伸出位移乘以等效刚度的值,则作用在摇臂铰接点上的等效力矩M可化简为:

2 采煤机摇臂横向振动模型分析与求解

在采煤机所受截割力为常数的情况下,摇臂所受的轴向力Fa可忽略,则式(1)可化简为:

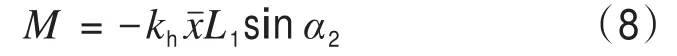

令式(9)的通解为y(x,t)=Y(x)sin ωt,将其代入式(9),可得:

联立式(2)和式(10),可得:

将式(11)转化成矩阵形式,即:

式中:κ1=sin λ1L,κ2=cosλ1L,κ3=sh λ2L,κ4=ch λ2L。

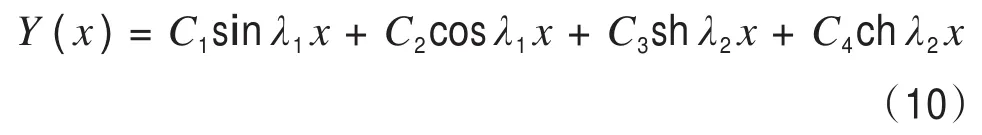

若 C1、C2、C3和C4有非零解,则矩阵 B的行列式为0,即可得到摇臂振动系统的频率方程,通过数值方法求解得到λ1、λ2。由于满足频率方程的λ1、λ2有无穷多个,将其记作λ1i、λ2i(i=1,2,…,∞ ),则摇臂横向振动时各阶模态的固有角频率ωi及固有频率fi分别为:

3 试验验证

为了验证所建立的采煤机摇臂横向振动模型的准确性,基于相似原理搭建了如图5所示的几何缩放比例尺为1∶10的采煤机模型,并开展了摇臂模态试验。在采煤机的滚筒上安装激振器,以模拟滚筒的截割激励;在摇臂上安装压电式加速度传感器,并采用江苏东华测试技术股份有限公司生产的DH5922N动态信号测试分析系统采集摇臂的振动信号。

图5 采煤机模型实物图Fig.5 Physical map of shearer model

采用力锤法对采煤机摇臂进行模态试验,试验现场如图6所示。具体试验过程为:在采煤机摇臂上标记5个测点,依次用力锤对5个测点进行敲击,每个测点敲击3次;利用安装在摇臂上的压电式加速度传感器检测振动信号,并由DH5922N动态信号测试分析系统传递到上位机;利用上位机中DHDAS(Donghua Test real time data measurement and analysis software system,东华测试实时数据测量与分析软件系统)的模态分析模块对振动信号进行分析,得到摇臂各阶模态的固有频率和振型。

图6 采煤机摇臂模态试验现场Fig.6 Modal test site of shearer rocker arm

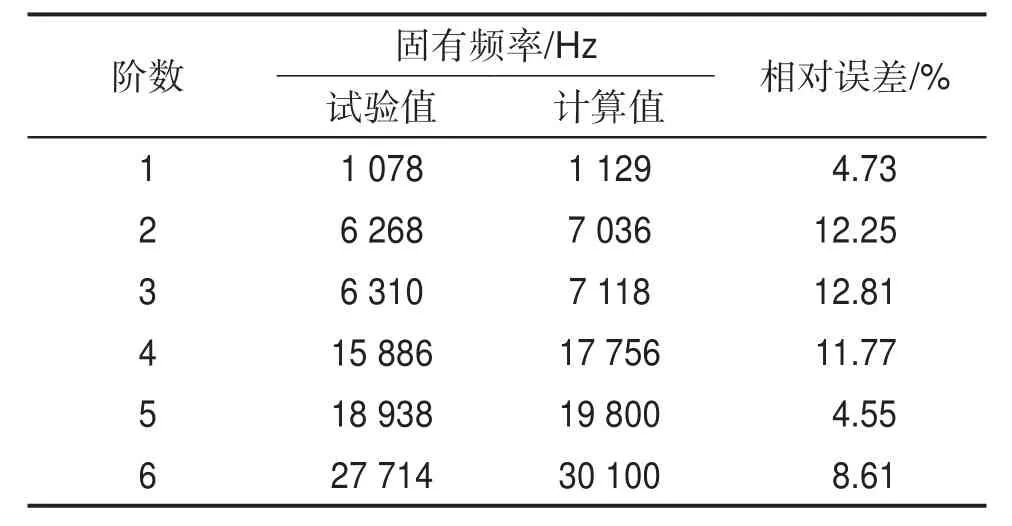

采煤机模型的基本参数如下:ρ=7827kg/m3,A=8.64×10-4m2,E=2×1011MPa,I=2.0749× 10-7m4,kh=3.92×108N⋅m,L=0.18m,L1=0.0585m,md=1.798kg,α1=0.25π rad,α2=2.04rad,Rx=30N,Ry=40N。基于上述参数,通过模态试验测得采煤机摇臂前6阶模态的固有频率,并与由式(13)计算得到的固有频率进行对比,结果如表1所示。

表1 采煤机摇臂前6阶模态的固有频率对比Table 1 Comparison of natural frequencies of first six order modes of shearer rocker arm

由表1可知,基于本文所构建的采煤机摇臂横向振动模型计算得到的摇臂前6阶模态的固有频率略大于模态试验测得的,这是因为采煤机摇臂末端通过销轴与机身连接,导致摇臂末端部分横截面的面积和惯性矩增大,而理论建模时忽略了该变化,从而导致计算值大于试验值。采煤机摇臂前6阶模态的固有频率计算值相对于试验值的误差分别为4.73%,12.25%,12.81%,11.77%,4.55%和8.61%,均小于15%,说明所构建的采煤机摇臂横向振动模型具有实用性。

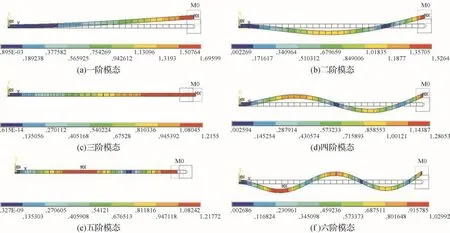

利用DHDAS的模态分析模块分析得到的采煤机摇臂前6阶模态的振型如图7所示。由图7可知:一阶模态的振型没有节点,最大振幅出现在摇臂的最右端,即靠近滚筒侧;二阶模态的振型有1个节点,最大振幅也出现在摇臂的最右端;三阶模态的振型近似水平直线,没有节点,最大振幅也出现在摇臂的最右端;四阶模态的振型有2个节点,最大振幅同样出现在摇臂的最右端;五阶模态的振型近似水平直线,没有节点,最大振幅出现在距离摇臂最左端约2/5L处;六阶模态的振型有3个节点,最大振幅出现在距离摇臂最左端约1/4L处。

图7 采煤机摇臂前6阶模态的振型Fig.7 Vibration shape of first six order modes of shearer rocker arm

4 结论

为研究采煤机摇臂的横向振动特性,将摇臂简化成梁模型、滚筒简化成集中质量块、小摇臂简化成刚性杆以及调高油缸简化成弹簧阻尼系统,基于欧拉-伯努利梁理论构建了摇臂横向振动微分方程;考虑到滚筒、小摇臂及调高油缸对摇臂横向振动的影响,利用等效替换原则构建了相应的约束方程;采用谐波函数法对摇臂横向振动微分方程进行求解,并推导出摇臂各阶模态的固有频率解析式。为了验证所建立的采煤机摇臂横向振动模型的准确性,搭建了采煤机模型并开展了摇臂模态试验。经对比,基于理论模型计算得到的采煤机摇臂前6阶模态的固有频率相对于试验值的误差分别为4.73%,12.25%,12.81%,11.77%,4.55%和8.61%,均小于15%。结果表明,所建立的采煤机摇臂横向振动模型具有较高的精度和一定的实用性。