塔木察格耐温深部调剖体系研究及现场应用

吴晨宇 时光 乔岩 刘兆海 雷达

(1.大庆油田有限责任公司采油工程研究院;2.黑龙江省油气藏增产增注重点实验室)

塔木察格油藏目前已全面进入注水开发阶段,随着注水开发时间的增加,区块高含水井比例不断上升,通过常规综合调整措施控制含水上升速度难度不断加大,导致主力层含水上升。为了改善该区块水驱开发效果,增加开发效益,需要对窜流严重水井实施深度调剖。然而塔木察格油藏油层温度高、井距大、渗透率极差也大、裂缝发育具有“两大、一高、一发育”特点,且现场配制水水质变化大、冬季时间长、施工环境恶劣。目前常用的凝胶调剖剂体系在高温条件下强度弱、破胶快,且成胶时间短(仅1~7 天),注入过程中由于受到井眼剪切作用黏度损失较大[1-3],无法满足该特殊地层条件对深部调剖的需求。通过调研耐高温调剖剂[4-9]及其相关技术,并结合塔木察格油藏区块特点,开展了塔木察格油藏深度调剖研究,形成适合塔木察格油藏的耐温深部调剖体系,利用该体系进行现场调剖施工工艺简单,结合实际注入情况及时进行深部调剖方案调整,为类似复杂油藏深调项目提供了技术支持与保障,进而实现了增能提液,改善开发的效果。

1 实验部分

1.1 实验药剂和仪器

实验药剂:阴离子型聚丙烯酰胺A,相对分子质量1 200×104~1 600×104;阴离子型聚丙烯酰胺B,相对分子质量1 900×104;阴离子型聚丙烯酰胺C,相对分子质量2 500×104;酚醛树脂交联剂;多环胺类延缓剂;β-环糊精;十二烷基硫酸钠(SDS)。

实验用水为塔木察格油藏现场回注水,实验温度为地层温度。实验用岩心为石英砂环氧树脂胶结人造岩心,尺寸为4.5 cm×4.5 cm×30 cm,水测渗透率为1.2~4.5 μm2。

主要仪器:AR200ex 型高黏流变仪、电子天平、恒温箱抽空饱和装置、ISCO-260D 高精度计量驱替泵。

1.2 实验方法

1.2.1 成胶时间测定

利用Sydansk 等人提出的凝胶强度目测代码法对成胶时间进行判断。将凝胶强度从弱到强依次分为A、B、C、D、E、F、G、H、I 共9 个等级,其中F 级为高形变不流动凝胶,即凝胶在翻转玻璃瓶时不能流到瓶口。凝胶初始成胶时间即凝胶强度达到F级时的时间。

1.2.2 封堵性能测定

1)将岩心抽真空,饱和塔木察格油藏现场回注水,计算岩心孔隙体积和孔隙度。

2)在90 ℃的电热鼓风恒温内放置饱和好水的岩心,利用现场回注水配制浓度为1 500 mg/L 的聚合物驱替0.57 PV。

3)利用现场回注水在90 ℃条件下进行聚合物驱后后续水驱驱替1 PV。

4)在90 ℃条件下注入2 PV耐温深部调剖体系进行驱替后,侯凝10天。

5)耐温深部调剖体系达到最终成胶黏度后,在90 ℃条件下利用现场回注水进行后续水驱驱替10 PV。

6)计算封堵率及残余阻力系数。

上述实验使用ISCO-260D 高精度计量驱替泵进行驱替,驱替流量为4 mL/min,整个实验过程由压力传感器自动采集压力。

2 结果与讨论

2.1 体系各组分含量优选

2.1.1 聚合物优选及其对成胶效果的影响

高温环境下,聚合物溶液会缓慢降解,导致黏度下降明显,进而影响利用其进行配制的深度调剖剂性能。不同分子量聚合物抵抗高温环境影响的能力不同,实验通过选取不同相对分子质量的阴离子型聚丙烯酰胺A(分子量1 200×104~1 600×104)、阴离子型聚丙烯酰胺B(分子量1 900×104)及阴离子型聚丙烯酰胺C(分子量2 500×104),配制成浓度为1 500 mg/L 的聚合物溶液,采用评价聚合物热稳定性的标准方法[10],将配制好的聚合物溶液放置在90 ℃的烘箱中,测试其30 天内的黏度变化情况,聚合物黏度随时间变化关系见图1。

图1 聚合物黏度随时间变化关系

3 种不同分子量的聚合物溶液黏度随配制时间的增加而下降。阴离子型聚丙烯酰胺A 配制聚合物溶液的耐高温性能明显弱于另两种,配制完成10天后,聚合物长链发生断裂,溶液表现出明显脱水现象,无法持续观察黏度变化。利用阴离子型聚丙烯酰胺C配制的聚合物溶液虽然30天内存在一定的黏度损失,但是最终黏度依然较高,黏度下降幅度小,该分子量的HPAM 能够抵挡高温条件下氧气和温度协同作用而导致的化学键断裂,聚合物黏损率低,表明阴离子型聚丙烯酰胺C 具有较好的耐高温性能。

选定5 种不同浓度的阴离子型聚丙烯酰胺C 进行耐温深部调剖剂的配制,其中酚醛树脂交联剂浓度为3 000 mg/L。将配制好的体系置于90 ℃恒温箱中,不同浓度聚合物浓度变化对体系成胶性能的影响见表1。

表1 不同浓度聚合物对体系成胶性能影响

实验结果表明,虽然初始成胶时间随聚合物浓度的增加而减少,但成胶都在1 天左右,聚合物浓度对成胶时间的影响较小。体系的初始黏度及初始成胶黏度随聚合物浓度的增加而增加,聚合物浓度小于或等于1 500m g/L 时,成胶强度较弱,封堵性能将受到影响;聚合物浓度超过3 000 mg/L 后,体系黏度增加明显,但增幅开始减缓,因此聚合物浓度选择3 000 mg/L 时,成胶强度能够达到封堵要求。

2.1.2 交联剂含量优选及其对成胶性能的影响

选定聚合物浓度为3 000 mg/L,为了观察成胶性能随交联剂浓度的变化趋势,选定4 组交联剂浓度进行调剖剂体系的配制,不同浓度交联剂对体系成胶性能影响见表2。

表2 不同浓度交联剂对体系成胶性能影响

实验结果表明,虽然初始成胶时间随交联剂浓度的增加而减少,但成胶都在1 天左右,交联剂浓度对成胶时间的影响较小。在聚合物浓度相同的情况下,随着交联剂浓度的增加,体系成胶黏度显著增加。交联剂浓度大于或等于3 000 mg/L 时,体系成胶黏度超过9 000 mPa·s,之后随着交联剂浓度增加,黏度增幅减小,因此交联剂浓度选择3 000 mg/L时,成胶强度能够保证封堵效果。

2.1.3 延缓体系优选及其对成胶性能影响

在塔木察格高温油藏进行深部调剖,需要调剖剂具有较好的耐温性能和较高的成胶强度,同时调剖剂也需要具备进入地层深处后才开始进行交联反应的能力。因此,要延长体系的成胶时间,保证体系能够进入地层深部。表1、表2 的结果说明,成胶时间仅在1 天左右,为了延长成胶时间,选定选定聚合物浓度为3 000 mg/L、交联剂浓度3 000 mg/L,选取2 种不同延缓体系,观察延缓体系对成胶时间延长效果的改善,不同延缓体系成胶性能影响见表3。

表3 不同延缓体系成胶性能影响 单位:mg/L

延缓体系A 利用多环胺类化合物控制交联剂释放速度,进而减慢聚合物与交联剂的反应进程,最终延长调剖剂体系成胶时间。延缓体系A 对成胶性能影响见图2,成胶时间及成胶黏度随多环胺类延缓剂浓度的增加而增加,但当延缓剂浓度超过200 mg/L 时,成胶时间及成胶黏度增幅逐渐趋于平缓,因此多环胺类延缓剂的最佳浓度为200 mg/L,成胶时间11天,成胶黏度大于9 200 mPa·s。

图2 延缓体系A对成胶性能影响

延缓体系B利用β-环糊精首先将交联剂进行包裹,减少交联剂与聚丙烯酰胺的接触,之后通过加入十二烷基硫酸钠,在其对β-环糊精的竞争包裹作用下,交联剂被缓慢释放出,逐渐与聚丙烯酰胺进行交联反应,以达到延长成胶时间的效果(图3)。延缓体系B 对成胶性能影响见图4,成胶时间及成胶黏度随β-环糊精浓度的增加而增加,但其浓度超过500 mg/L 时,成胶时间及成胶黏度增幅逐渐趋于平缓,因此β-环糊精的最佳浓度为500mg/L,成胶时间12天,成胶黏度大于9000mPa·s。

图3 延缓体系B对成胶性能影响

图4 延缓体系B对成胶性能影响

2.2 耐温深部调剖剂体系在高温环境中的性能评价

2.2.1 耐温深部调剖剂体系在高温条件下的长期稳定性

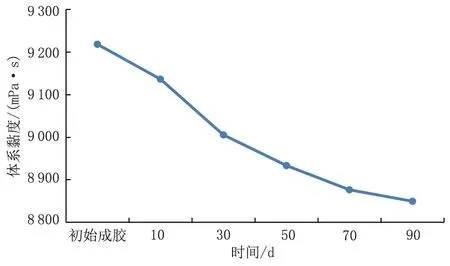

油田现场进行深部调剖施工后,衡量调剖措施效果的一个重要方面就是有效期长短。由于塔木察格油藏地层温度高,耐温深部调剖剂体系注入地层后受温度影响,体系成胶后黏度会有所减弱。为了观察体系在高温中的长期稳定性,配制了两种耐温深部调剖剂体系,体系一为3 000 mg/L 阴离子型聚丙烯酰胺C、3 000 mg/L酚醛树脂交联剂和200 mg/L多环胺类延缓剂相结合;体系二为3 000 mg/L 阴离子型聚丙烯酰胺C、3 000 mg/L 酚醛树脂交联剂和500 mg/L β-环糊精+200 mg/L 十二烷基硫酸钠相结合。将两种体系置于90 ℃恒温烘箱中,定期监测体系黏度在高温环境中90 天的变化情况,体系黏度时间变化关系见图5。

图5 体系黏度随时间变化关系

表4 剪切性能评价实验

实验结果表明,虽然在高温环境下耐温深部调剖剂体系黏度随时间增加而降低,但整体下降幅度较小,90天后,黏度保留率依然可达到96%,体系具有较好的长期耐温稳定性。

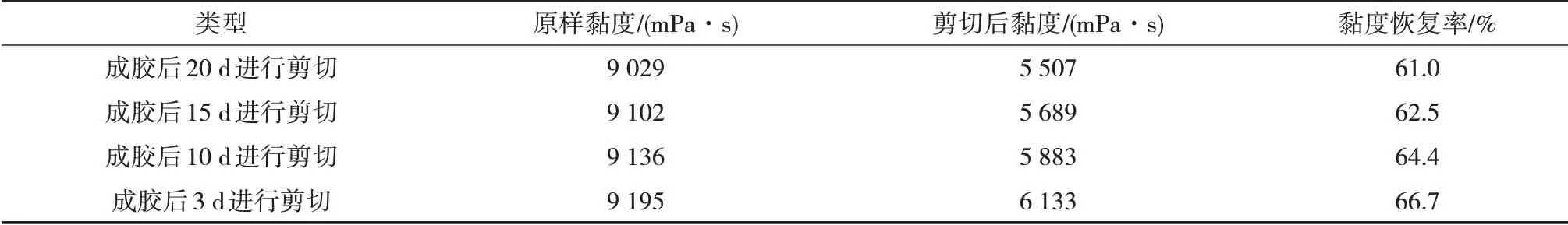

2.2.2 耐温深部调剖体系抗剪切性评价

配制耐温深部调剖剂体系,待其成胶后,利用AR200ex 型高黏流变仪, 以剪切时间20 s,1 500 r/min进行剪切性能评价实验见表4,观察体系经剪切后黏度变化情况。

实验结果表明,通过对体系成胶后不同时间的样品进行剪切,剪切后黏度恢复率均大于60%,说明耐温深部调剖剂体系随时间增加,抗剪切性能较好,剪切后黏度保留率较高。

2.2.3 耐温深部调剖体系耐冲刷性能评价

体系耐冲刷性能评价实验采用4.5 cm×4.5 cm×30 cm 的岩心,对优选出的耐温深部调剖体系进行岩心驱替效果评价。将岩心抽空饱和水,测定岩心的孔隙体积和水相渗透率。注入聚合物进行驱替后再进行水驱。之后注入配制好的耐温深部调剖体系,在90 ℃恒温箱中候凝10 天,然后利用现场回注水继续驱替,测试突破压力及残余阻力系数。岩心实验结果见表5,耐温深部调剖体系在高温环境下对岩心的封堵能力较好,岩心突破压力3.6 MPa,10 PV 驱替压力达10.0 MPa,残余阻力系数67,说明凝胶调剖剂的封堵性强、耐冲刷性好。

表5 岩心实验结果

3 现场应用及效果评价

利用耐温深部调剖剂体系在塔木察格某区块的5 个井组进行了现场试验,调剖井组具备以下特点:注入压力低、油层动用程度低、相邻采出井含水级别高、油层水淹程度严重。

3.1 深部调剖方案调整

5 个井组属于低孔低渗类型油藏,压裂人工裂缝发育,由于调剖剂体系的初始黏度超过60 mPa·s,且逐步对地层形成封堵,因此调剖过程中会出现以下几种情况:调剖剂体系注入压力上升较快,造成调剖剂注入量达不到方案设计要求;调剖剂注入裂缝时注入能力强,裂缝封堵后地层基质注入能力差,造成调剖剂注入量达不到方案设计要求;调剖过程中压力升幅慢,调剖剂沿裂缝窜流。针对调剖过程中出现的特殊情况,采取以下针对措施保证调剖效果:现场注入压力达到了方案设计要求且经过现场调整仍无法继续完成注入则提前注替挤液,按照方案设计进行候凝,结束调剖施工,施工结束后按照地质方案恢复后续注水;注入过程中根据压力升幅情况,及时调整调剖剂的注入浓度、日注入量、总注入量等参数,达到压力平稳升幅的目的,确保调剖措施效果。

3.2 应用效果评价

利用耐温深部调剖剂体系进行调剖措施后注入井注入压力升高情况见表6,注入井升压情况较好,5 口措施井进行调剖施工后,注入压力都有不同程度的增加,平均压力升高了4.7 MPa。调前调后剖冲面改善对比见表7,注入剖面得到明显改善,调前未吸液层吸水比例升高幅度较大,统计5 口井的调前调后测试剖面,调后未吸液层吸水比例相比调前平均增加了54.96%。油井受效比例高,含水下降幅度大,5 口井连通的30 口采出井,受效井数达到16 口,受效比例55.3%以上,且受效井平均含水下降了9.74 个百分点,5 口井累计增油10 047 t,增油效益为1 885.16 万元,直接经济效益达到1 160.16万元。

表6 措施后注入井注入压力升高情况

表7 调前调后剖面改善对比

4 结论

1)确定了两种适合塔木察格高温油藏耐温深部调剖剂体系。体系一为3 000 mg/L 阴离子型聚丙烯酰胺C、3 000 mg/L 酚醛树脂交联剂和200 mg/L多环胺类延缓剂; 体 系 二 为3 000 mg/L 阴 离子 型 聚 丙 烯 酰 胺C 、 3 000 mg/L 酚醛树脂交联剂和500 mg/L β-环糊精+200 mg/L 十二烷基硫酸钠相结合。

2) 耐温深部调剖剂体系的成胶时间可达11 天,成胶后黏度超过9 000 mPa·s,成胶效果好。体系在高温地层环境下,耐温长期稳定性、抗剪切性及耐冲刷性较好,在高温条件下流动、剪切后仍能保持较高的黏度。

3)体系在高温环境下对岩心的封堵能力较好,岩心突破压力3.6 MPa,10 PV 驱替压力达10.0 MPa,残余阻力系数67。

4)利用耐温深部调剖剂体系对塔木察格现场5 口注入井进行深部调剖,注入井平均压力升高4.7 MPa,未吸液层吸水比例相比调前平均增加54.96%,油井受效比例达55.3%以上,5 口井累计增油10 047 t,增油效益为1 885.16万元,直接经济效益达到1 160.16万元。

——以双河油田Eh3Ⅳ5-11岩心为例