FANUC数控机床反向间隙的测量与补偿

徐 杰

(江苏省常熟职业教育中心校,江苏 常熟 215500)

数控机床在工业上的应用越来越广泛,但在实际加工过程,往往有多种因素会影响数控机床的加工精度,操作者经常会遇到反向间隙导致的加工误差,导致加工工件达不到要求精度。

1 反向间隙

大多数数控机床都采用滚珠丝杠传动,而滚珠和丝杠之间必然有一定的间隙,当数控机床上的伺服电机带动丝杠转了一段时间停止后,如果发出反转命令,此时可能在一段较短的时间内,工作台必须要等丝杠间隙消除(受力一侧的)以后才能正常带动工作台移动,此时的现象是工作台没有任何移动,但是电机带动滚珠丝杆在旋转,这个间隙称为反向间隙。

图1 反向间隙的原理Fig.1 Principle of backlash

2 反向间隙对加工的影响

机床反向间隙误差是指由于数控机床的滚珠和丝杠之间有一定的间隙,机床的工作台在运动过程中从正向运动变为反向运动时,执行件的运动量与理论值(编程值)存在误差。在实际加工过程中,反映为工件上的加工精度的误差。当数控机床工作台在其运动方向上换向时,由于反向间隙的存在,会导致伺服电机旋转而工作台没有实际移动,称之为失动。反向间隙的存在会影响数控机床的定位精度及重复定位精度,影响工件的加工精度,因此需要采取一定的措施来尽可能减少反向间隙的影响,提高产品的加工精度。

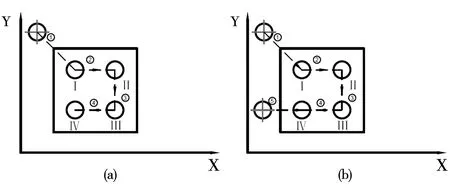

例如:在某个方形的工件上钻4个孔,加工路径有2种,如图2所示。图2(a)按照1-2-3-4的路径逐个定位、钻孔,图2(b)按照1-2-3-4-5的路径来定位、钻孔,实际加工完成后,检测发现采用图2(b)加工工艺的产品是合格的,采用图2(a)加工工艺的产品,孔Ⅰ、孔Ⅱ、孔Ⅲ没有问题,但是孔Ⅳ的位置出现偏差,导致产品不合格。产生偏差的原因是数控机床有反向间隙的存在。在图2(a)中路径2为从左往右定位孔的位置。路径4是从右往左定位孔的位置。在路径4定位的过程中,由于有反向间隙的存在,电机首先要空转,消除反向间隙,然后再移动定位,因此孔Ⅳ定位的位置与图纸上的位置相比偏右。图2(b)中路径2为从左往右定位孔的位置,路径5也是从左往右定位孔的位置,因此不受反向间隙的影响,定位精准,但是影响了加工效率。

图2 加工路径的选择Fig.2 Choice of process path

3 反向间隙的测量

检测数控机床的反向间隙,常规使用的测量工具有百分表或千分表,如果条件允许,可以考虑使用双频激光干涉仪进行测量,这样测量得到的结果更加精准。但是激光干涉仪价格比较昂贵,所以通常使用千分表或百分表进行测量。测量方法是手动测量或自动测量。手动测量非常直观,通过手动摇手轮来实现测量,但是容易出现人为偏差。自动测量是通过运行一段程序来测量,从而避免人为偏差,使测量过程变得更加精确、便捷。

手动测量反向间隙的步骤:使运动部件从起始位置向负方向移动100 mm左右。把千分表或者百分表触头对准移动部件正侧一方,表针对零。使运动部件从停留位置再向负方向移动100 mm左右,使运动部件从新的停留位置再向正方向移动100 mm左右,读出此时千分表或百分表的数值,此数值就是反向偏差。

自动测量反向间隙的步骤:上述动作可通过编写一段简单程序来实现自动进行。运行到第4步时,为了读数方便,可以延时5 s。N10 G98 G01 U-10 F200,工作台左移。N20 M00,装夹百分表或者千分表,将表针对零。N30 U-50,工作台继续左移。N40 U50,工作台右移复位。N50 G04 X5,暂停,读数。N60 M30,程序结束。

在靠近行程的两端以及中点三个位置,分别进行多次测定(一般为五次),求出各个位置上的平均值,以所得平均值中的最大值为反向偏差测量值。在不同的速度下测得的反向间隙会有一定的偏差,特别是在机床轴负荷较大、运动阻力较大时,高速的反向间隙值要比低速的反向间隙值小。不同数控系统有不同的设置方法,以FANUC数控系统为例,提供了高速G00和低速G01两个补偿值。上述的两种方法对应的是低速G01反向间隙的设置方法。测量高速G00的反向间隙补偿量,必须通过运行程序来自动测量,程序如下所示。N10 G98 G00 U-10,工作台快速左移。N20 M00,装夹百分表,将表针对零。N30 U-50,工作台继续左移。N40 U50,工作台右移复位。N50 G04 X5,暂停,读数。N60 M30,程序结束。

4 反向间隙的补偿

根据实测出的各轴反向偏差值,分别补偿到各轴对应的参数号中。以FANUC数控系统为例,相关参数主要有3个。

第一,是否进行快速移动的反向间隙补偿(1800#4)。此参数设置为0是,只需设置1851一个参数。此参数为1时,分别要设置低速反向间隙补偿量(1851)以及高速反向间隙补偿量(1852)这2个参数。

第二,每个轴的反向间隙补偿量(1851)。此参数对应低速反向间隙补偿量。将测量得到的反向间隙数值输入到此参数中,此参数的单位一般为0.001 mm。

第三,每个轴的快速移动反向间隙补偿量(1852)。此参数对应高速反向间隙补偿量。将测量得到的反向间隙数值输入到此参数中,此参数的单位一般为0.001 mm。此参数与参数1800#4相关,若1800#4为1,此参数生效;若1800#4为0,则此参数无效。

参数设定完成后,按照上述步骤重新检测各轴的反向偏差值,并判断此时的反向偏差量是否在允许范围内。如果在允许偏差范围内,则表示反向间隙设定与调整已经完成。若偏差过大,不符合数控机床的要求,则再次进行反向间隙的设定,直至反向偏差量在数控机床允许的范围内为止。

5 结语

数控机床反向间隙的测量与补偿是数控机床维护与保养中比较基础的一个项目,可以使操作者能更好地调整机床的机械性能,使机床保持良好的加工精度,对产品的加工质量起着至关重要的作用。