菱镁矿输送床轻烧过程反应与产物微观结构特性

孙聪,闫博威,蔡长庸,韩振南,许光文,2

(1 沈阳化工大学能源与化工产业技术研究院,资源化工与材料教育部重点实验室,辽宁沈阳110142;2中国科学院过程工程研究所多项复杂系统国家重点实验室,北京100190)

引 言

我国菱镁矿(主要成分MgCO3)资源丰富,已探明储量约为31 亿吨,其中90%储量集中于辽宁省,占世界总储量的25%[1]。辽宁省依托资源优势和产业基础,形成了包括镁耐火、镁化工和镁建材等菱镁特色产业,成为世界上最大的镁质原料及材料生产和出口基地。菱镁矿轻烧作为产业源头,是将菱镁矿石经过高温煅烧(通常700~1100℃)制备轻烧氧化镁(主要成分MgO)[2],用于下游高价值镁质材料精深加工,如镁砂、硅钢级氧化镁、硫酸镁、氢氧化镁和镁水泥[3-8]。

据统计,辽宁省现有轻烧窑1500 座以上,轻烧氧化镁产量超过1000 万吨/年,但几十年来一直沿用“反射炉”传统工艺,生产能耗高、产品质量差、环境污染严重。“反射炉”是典型的固定床煅烧技术,利用煤气燃烧产生的高温烟气自下而上通过菱镁矿床层,通过气固表面传热完成菱镁矿轻烧过程。为保证床层透气性、降低压降,“反射炉”仅能采用30~80 mm 的块状菱镁矿,传热、传质速度慢,反应时间长达3~5 h,其单台产量仅30 t/d,且采矿过程产生的大量小颗粒矿石难以利用。同时,原料粒径大和停留时间长直接导致了“表面过烧而内部欠烧”的问题,轻烧氧化镁品质不稳定、活性低[9],因而,开发适合小颗粒原料、可规模化的高活性轻烧氧化镁生产技术成为产业技术升级的重要需求。

菱镁矿轻烧包含MgCO3分解和MgO 晶体烧结两个过程,煅烧温度低于645℃时主要进行MgCO3分解反应,煅烧温度高于645℃时MgCO3分解和MgO重结晶同时发生[10]。宏观上,轻烧氧化镁产品活性受煅烧条件(煅烧温度和煅烧时间)和原料粒径影响[11-13],如李晓辉等[14]利用马弗炉研究了活性与煅烧温度的关系,随着煅烧温度(700~900℃)升高,产品柠檬酸显色时间由176 s 缩短至91 s 再延长到151 s,其活性先增加后降低。但本质上,产品活性被认为由MgO 晶体微观结构决定,分解过程中CO2逸出会造成MgO 晶格缺陷,产品活性较高,随着反应温度升高和停留时间延长,MgO 晶体不断重结晶导致晶格缺陷减少,产品活性逐渐降低[15-16]。目前,菱镁矿煅烧研究多采用固定床反应器,如管式炉、热重等,通过控制反应温度和停留时间来观察菱镁矿煅烧产物(轻烧氧化镁)的物化特性和微观结构变化,由于采用慢速升温(通常为10~40℃/min),煅烧反应时间长达1~3 h[10,14]。而流态化煅烧技术传质传热快、停留时间精确可控,成为高活性轻烧氧化镁生产技术极具潜力的发展方向,且被广泛应用于水泥、氧化铝、铁矿石等气固煅烧/焙烧领域[17]。

姜微微等[18]利用微型流化床探索了菱镁矿流态化煅烧工艺的可行性,发现在850℃条件下菱镁矿粉(150~270 μm)仅需3 s 即可完全分解,从而证明该过程为秒级快速反应。基于该创新发现,沈阳化工大学提出菱镁矿输送床闪速轻烧技术,利用输送床反应器替代传统固定床“反射炉”,采用150 μm以下菱镁矿粉替代块状原料,以形成适合小颗粒原料、可规模化的菱镁矿煅烧技术。在该输送床反应器中,煤气或天然气燃烧产生的高温烟气与菱镁矿粉快速混合,升温速度可达数千度/秒,实现菱镁矿粉的快速/闪速轻烧,但缺乏极短时间(秒级)内产物特性变化规律的认识。因此本文利用实验室规模输送床模拟菱镁矿闪速轻烧工业输送床反应器,并研究了煅烧条件和原料粒径对菱镁矿轻烧过程的影响,揭示了煅烧产物理化特性及微观结构变化过程,并验证了技术可行性,对实际工业装置设计、操作参数优化和产品品质调控具有重要意义。

1 原料与方法

1.1 实验原料及装置

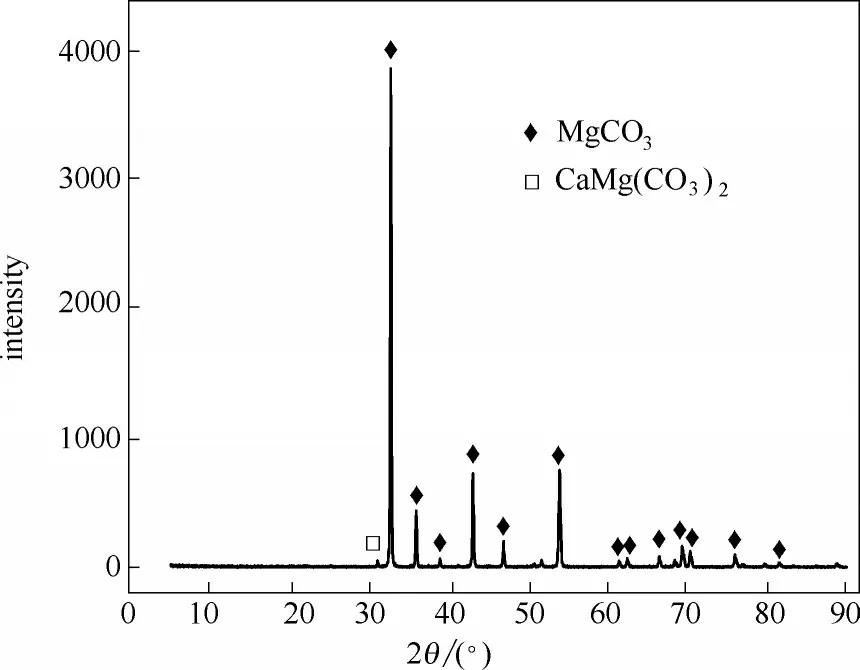

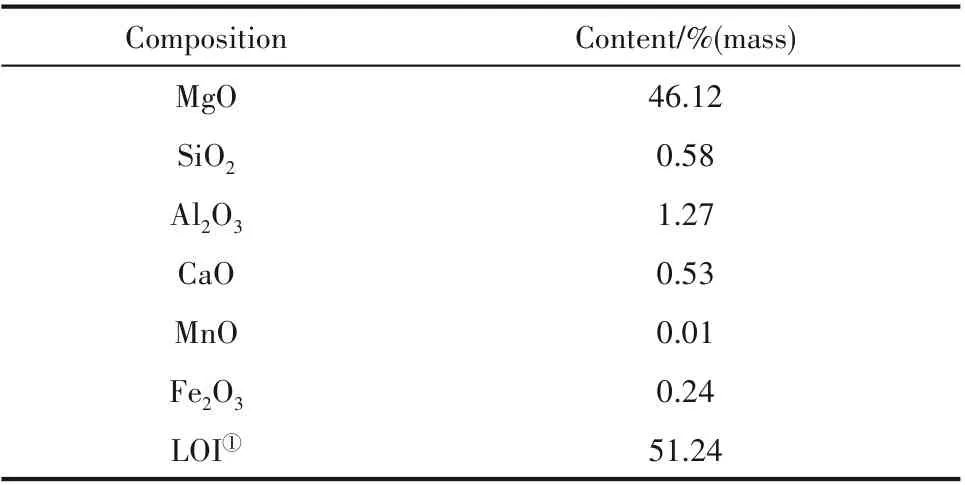

以辽宁省海城市的菱镁矿作为原料,采用X 射线衍射(XRD)和X 射线荧光(XRF)对其化学组成进行分析。结合图1 和表1 可以看出,原料主要成分为MgCO3,并存在少量白云石(CaMg(CO3)2),其中MgO含量为46.12%(质量),CaO含量为0.53%(质量),其他杂质Si、Al等含量较少。原料灼减量为51.24%(质量),主要由MgCO3和CaMg(CO3)2分解造成。

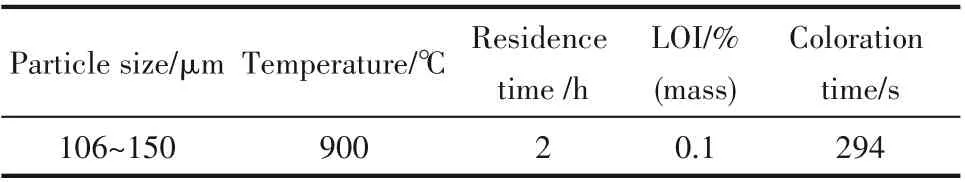

为模拟传统“反射炉”制备轻烧氧化镁产品,将106~150 μm 菱镁矿粉在马弗炉中900℃煅烧2 h,煅烧产物性质如表2 所示,产物灼减量仅0.1%(质量),表明MgCO3和CaMg(CO3)2已完全分解,产物柠檬酸显色时间为294 s,代表其反应活性。

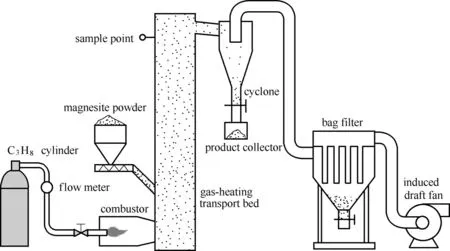

气体加热输送床煅烧装置如图2所示。

1.2 实验方法

图1 菱镁矿原料XRD谱图Fig.1 XRD patterns of magnesite

表1 菱镁矿原料化学组成Table 1 Chemical compositions of magnesite

表2 菱镁矿马弗炉煅烧条件及产物性质Table 2 Calcination conditions in muffle furnace and product property

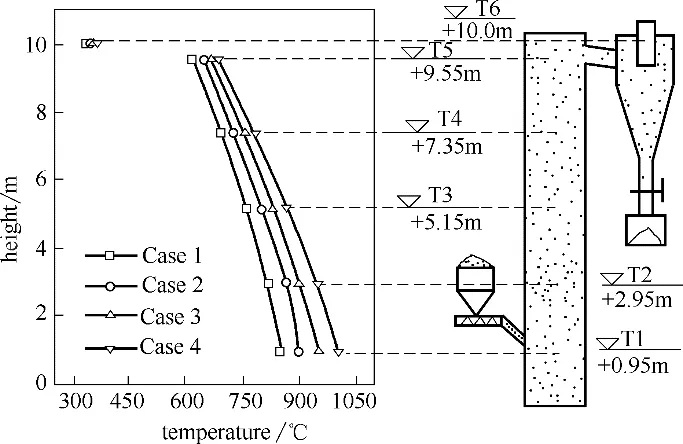

实验前打开引风机保证系统内负压,启动丙烷燃烧器将输送床反应器加热至目标温度后,打开螺旋进料器加入菱镁矿粉,实验过程中对煅烧烟气进行取样,并用气相色谱(Micro GC Fusion,INFICON)分析其组成,试验结束后收集煅烧产物并干燥封存。输送床内反应温度以底部温度为参考,通过调节丙烷流量分别控制在850、900、950 和1000℃,对应Case 1~Case 4。由于输送床反应器仅采用外保温且热烟气量较小,热量损失造成反应器在垂直方向上的温度梯度,如图3 所示,底部T1 与顶部T5 温差约250℃,但整体温度均在600℃以上,高于菱镁矿分解温度460℃,而产物收集旋风内温度为328~359℃,可判断煅烧反应仅在输送床反应器内进行。

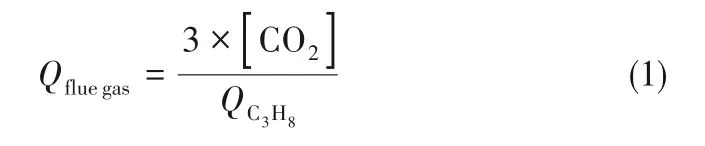

输送床反应器内烟气量根据丙烷流量和烟气中CO2浓度进行计算,按照碳守恒原理,如式(1)所示。反应器内气速根据烟气量和各反应段温度进行计算,菱镁矿粉在反应器内停留时间为各反应段停留时间的加和。

式中,[CO2]为烟气中CO2的体积分数,%;QC3H8为丙烷体积流量,m3/h;Qfluegas为烟气体积流量,m3/h。

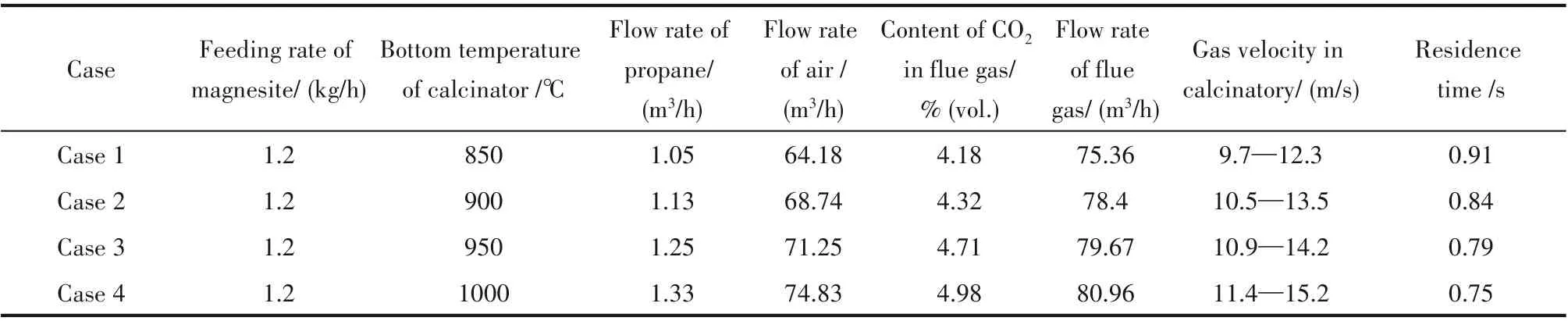

Case 1~Case 4 具体操作参数如表3 所示,不同条件下菱镁矿进料量均为1.2 kg/h,反应器内工况气速为9.7~15.2 m/s,菱镁矿粉在反应器内停留时间仅为0.75~0.91 s。为模拟工业反应器实际工况、研究产品特性及微观结构变化过程,本文采用多次循环煅烧方式来延长反应停留时间,即上一次煅烧产物作为下一次实验原料,重复煅烧4次。

图2 气体加热输送床煅烧装置Fig.2 Diagram of gas-heating transport bed calcinatory

表3 不同煅烧条件下输送床操作参数Table 3 Operation parameters of transport bed under different calcination conditions

图3 气体加热输送床反应器内温度分布Fig.3 Temperature distribution of gas-heating transport bed reactor

1.3 菱镁矿分解率计算

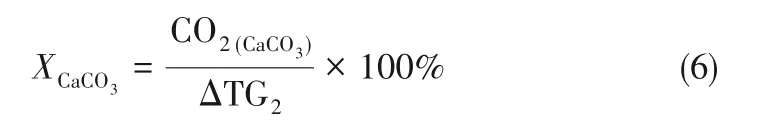

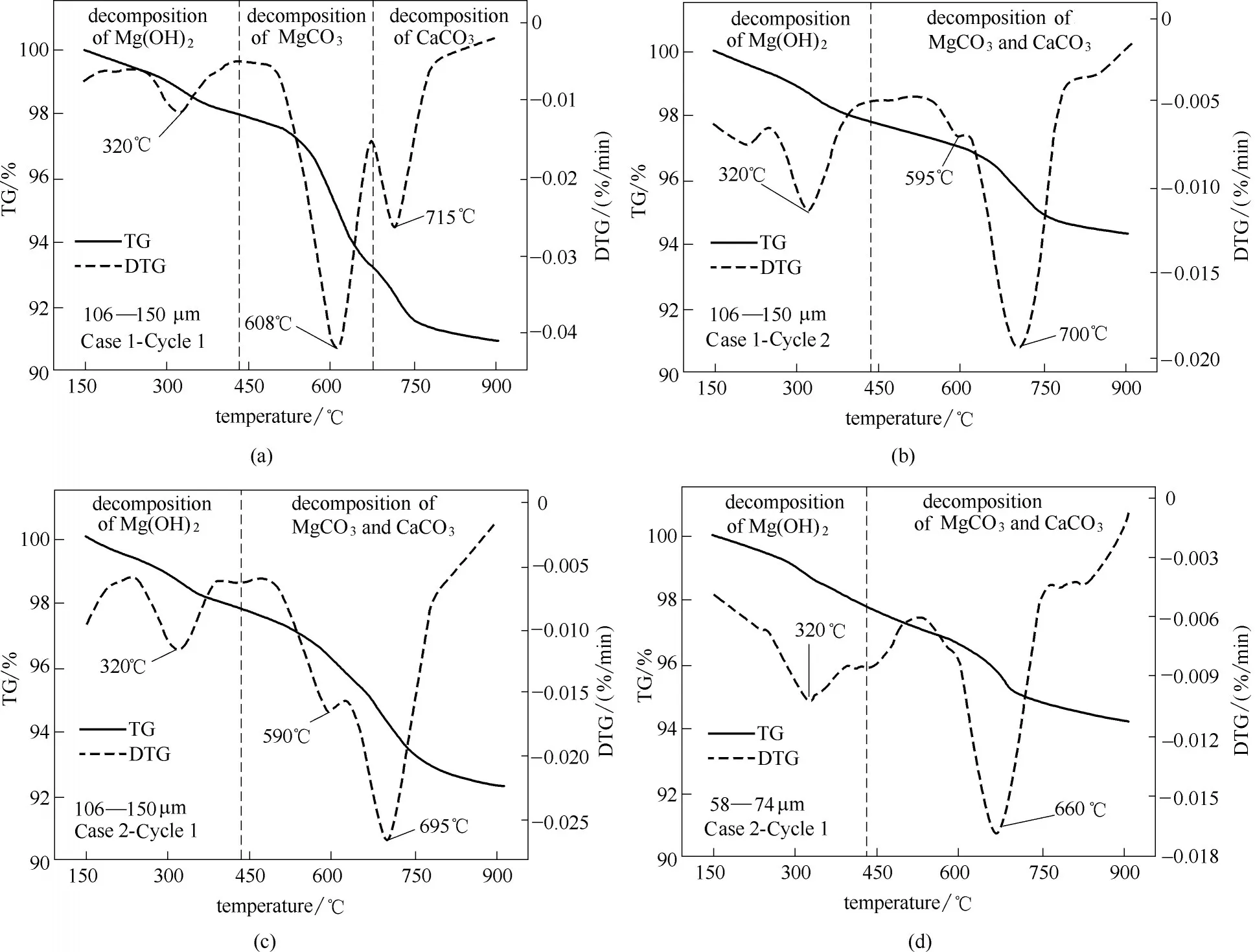

由于产物收集旋风分离效率限制,难以实现完全收集,根据产物质量不能准确计算收率和分解率,本研究通过煅烧产物热重分析计算分解率。菱镁矿原料热重如图4(a)所示,其中460~690℃为MgCO3分解温度区,690~900℃为CaCO3分解温度区,因此,菱镁矿分解率由两部分组成,即MgCO3分解率和CaCO3分解率。煅烧产物热重如图4(b)所示,460℃前失重为Mg(OH)2分解[19],主要由于取样过程中MgO 与空气中水蒸气发生水合反应,扣除Mg(OH)2分解失重即可得到真实煅烧产物热重曲线。

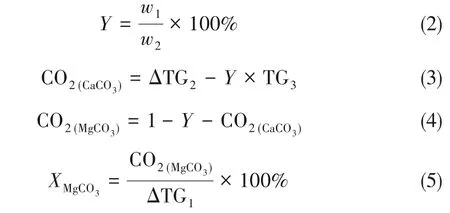

根据元素守恒原理,加热至900℃时菱镁矿和煅烧产物中残留的MgO、CaO、Al2O3等氧化物质量守恒,煅烧产物收率可由式(2)计算,煅烧过程中MgCO3和CaCO3分解率由式(5)和式(6)计算。

式中,w1和w2分别为菱镁矿和煅烧产物热重曲线在900℃时数值;Y 为煅烧产物收率,%;ΔTG1和ΔTG2分别为菱镁矿中MgCO3和CaCO3分解失重总量;ΔTG3为煅烧产物中CaCO3分解失重量;CO2(MgCO3)和CO2(CaCO3)分别为煅烧过程中MgCO3和CaCO3分解产生CO2的量;XMgCO3和XCaCO3分别为煅烧过程中MgCO3和CaCO3的分解率,%。

1.4 煅烧产物特性分析

煅烧产物的热分解特性采用热重进行分析,将5~10 mg 煅烧产物装入热重天平的坩埚中,以氮气作为保护气,气体流量为200 ml/min,热重升温程序为:从室温以10℃/min 速率升温至900℃,随后降温。

产物活性根据行业标准《YB/T 4019—2006》进行检测,将(1.7000 ± 0.0003) g 产物与200 ml 0.07 mol/L 柠檬酸溶液快速混合,以酚酞作为指示剂,保持温度40℃、搅拌速度500 r/min,煅烧产物中MgO与柠檬酸发生酸碱中和反应,根据显色时间判断活性高低。本研究定义活性指数h 如式(7)所示,显色时间越短,活性指数越大,煅烧产物活性越高。

式中,h为活性指数,s-1;t为柠檬酸显色时间,s。

产物物相组成采用X 射线衍射(XRD)分析,扫描 范 围 为5°~90°,产 物 中MgO 晶 粒 尺 寸 采 用Scherrer公式计算,如式(8)所示:

式中,D 为晶粒尺寸,nm;k 为Scherrer 常数,取值0.89;λ 为X 射线光源波长,0.154056 nm;B 为MgO 晶体衍射峰半高峰宽;θ 为MgO 晶体衍射峰对应衍射角。

图4 菱镁矿原料和煅烧产物热重分析Fig.4 TG analysis of magnesite and calcined product

2 结果与讨论

2.1 菱镁矿分解率变化

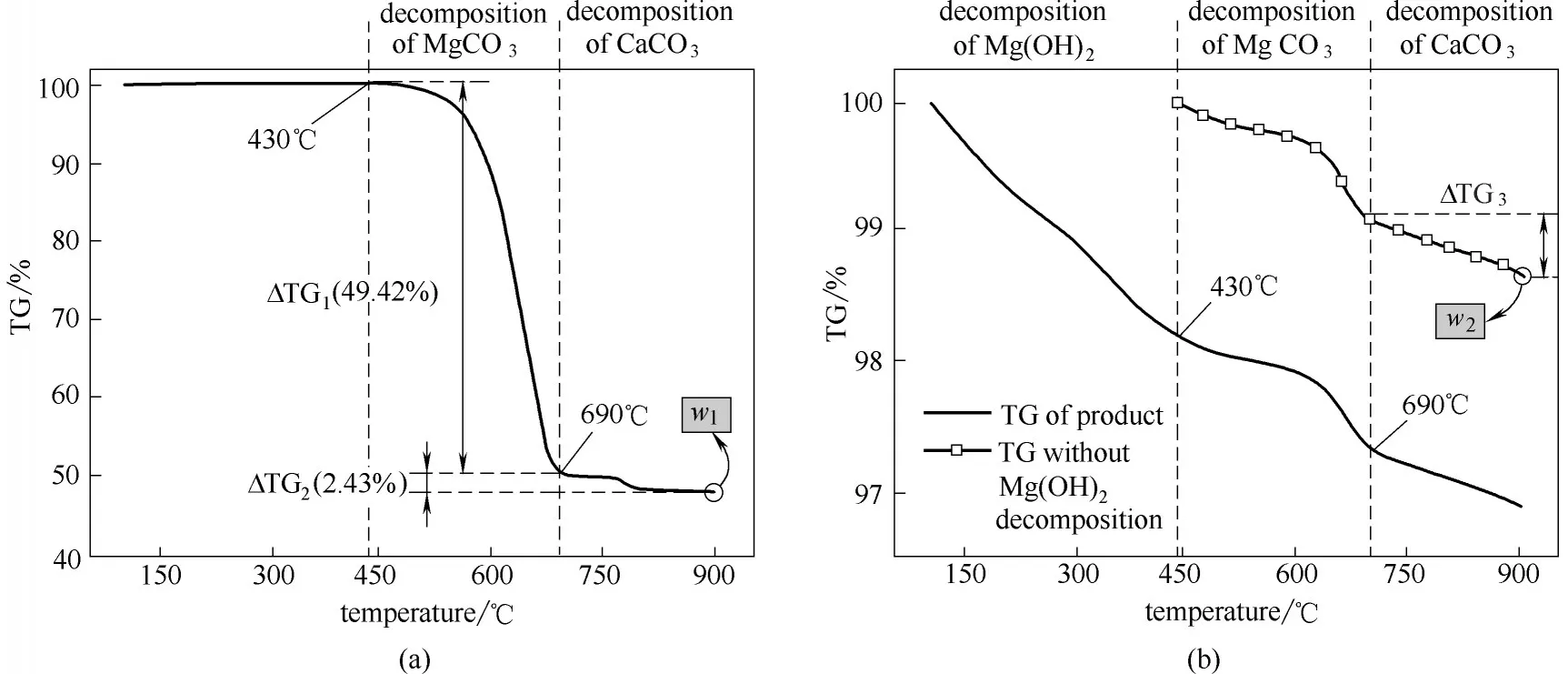

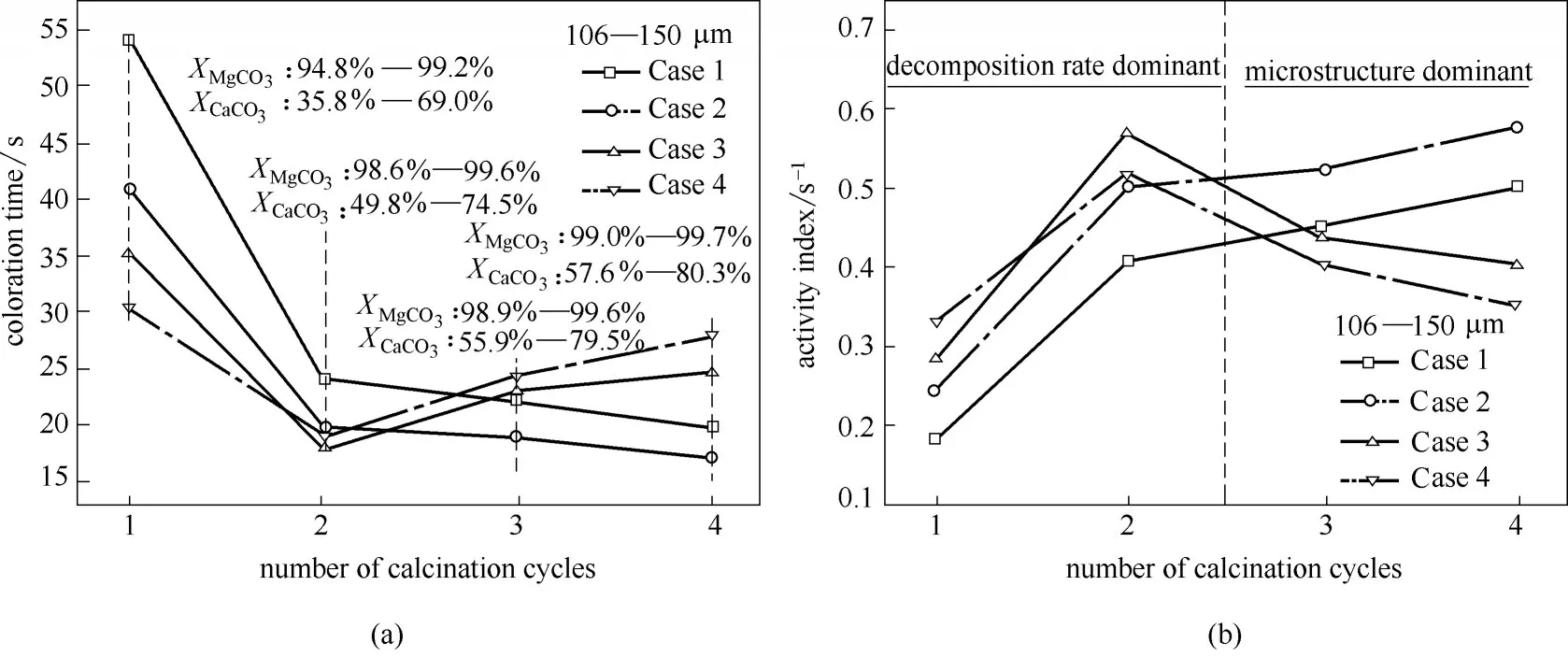

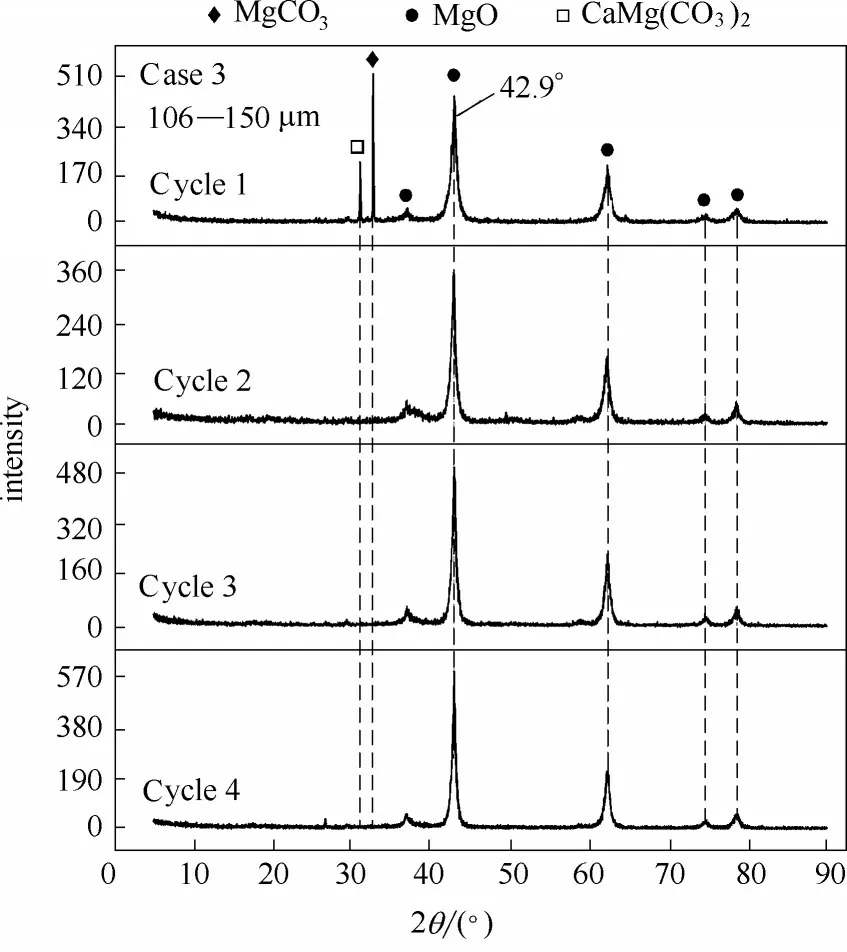

图5(a)为不同煅烧条件下菱镁矿的分解率,Case 1~Case 4 煅烧温度逐渐升高。四种反应条件下经过1 次煅烧后(停留时间0.75~0.91 s),菱镁矿中MgCO3分解率均超过94.8%,随着煅烧温度升高,MgCO3分解率显著增加至99.2%,而CaCO3分解率较低,仅为35.8%~69.0%。经过2 次煅烧后(停留时间累计1.5~1.82 s),Case 1~Case 3 条件下菱镁矿中MgCO3和CaCO3分解率都有明显提高,其中MgCO3分解率均达到98.6%以上,而Case 4 条件下两者分解率变化较小。超过2 次煅烧后,四种煅烧条件下MgCO3分解率无明显增加,且均已超过99.0%,可认为其已完全分解;而CaCO3分解率有略微升高,最高达到57.6%~80.3%,但菱镁矿中Ca 元素含量较低,对整体分解率影响不大。很明显,该结果进一步验证了150 μm 以下的菱镁矿粉分解过程为秒级快速反应,仅需1~2 s MgCO3分解率即达98%以上。同时,反应温度对菱镁矿煅烧过程和分解速率具有主导性作用[20],温度越低菱镁矿完全分解所需时间越长,如Case 4条件煅烧1次的MgCO3和CaCO3分解率甚至高于Case 1 条件下煅烧4 次的分解率,但该主导作用随着煅烧次数或反应时间延长而迅速减弱。

图5(b)为Case 2 条件下原料粒径对菱镁矿分解率的影响,三种原料粒径分别为106~150 μm、74~106 μm 和58~74 μm。相同煅烧条件下,随着原料粒径减小,颗粒比表面积和气固传热速率增加,MgCO3和CaCO3分解率逐渐增加,而且有利于分解产生的CO2扩散至颗粒外部,减小CO2对分解的抑制作用[21-22]。相较于煅烧温度和煅烧次数,原料粒径对MgCO3分解率影响并不明显,但粒径减小会明显促进CaCO3分解。实验结果验证了菱镁矿输送床闪速轻烧技术的可行性和先进性,对于粉状原料(<150 μm),实际工业生产过程中需保持煅烧温度在Case 3 条件温度以上、煅烧时间1~2 s,即可保证菱镁矿粉几乎完全分解。

图5 煅烧条件和原料粒径对菱镁矿分解率的影响Fig.5 Influence of calcination conditions and particle size on decomposition ratio of magnesite

图6 不同煅烧条件下菱镁矿煅烧产物热重分析Fig.6 TG analysis of calcined magnesite products under different calcination conditions

图6 为不同煅烧条件下煅烧产物热重分析,其失重过程分三个阶段,即Mg(OH)2分解、MgCO3分解和CaCO3分解。图6(a)中,Case 1 条件下1 次煅烧产物热分解的三个阶段清晰,MgCO3和CaCO3分解区域明显,其分解速率分别在608℃和715℃达到最大。随着煅烧次数增加[图6(b)]和煅烧温度提高[图6(c)],产物热重曲线分别在595℃和590℃处仅有微弱失重峰,说明MgCO3已基本分解完全,与图5(a)结果相吻合。对比图6(c)和图6(d)可得,在相同煅烧条件下,小粒径菱镁矿煅烧后产物几乎无MgCO3失重峰,菱镁矿分解率提高,与图5(b)结果相吻合。菱镁矿煅烧分解过程中,CaMg(CO3)2受热先分解为MgO和CaCO3,CaCO3受热继续分解为CaO[23]。结合图6(a)~(d),随着煅烧温度升高和煅烧次数增加以及原料粒径的减小,产物中CaCO3分解失重峰逐渐向低温区移动,说明煅烧过程破坏了CaCO3晶体结构且该破坏作用越来越严重,有效促进了其进一步分解。

2.2 煅烧产物活性变化

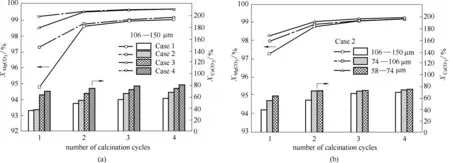

不同反应条件下煅烧产物柠檬酸显色时间如图7(a)所示,较低温度煅烧时(Case 1 和Case 2),产物显色时间随着煅烧次数增加而不断缩短,特别在1 次和2 次煅烧后,其显色时间由41~54 s 显著降低至20~24 s,主要由于煅烧次数的增加显著促进了MgCO3和CaCO3分解,产物中MgO 和CaO 含量大大提高,而3 次和4 次煅烧后菱镁矿分解率变化不明显,相应地产物显色时间仅略微缩短。高温煅烧过程(Case 3和Case 4)有较大不同,由于高温下MgCO3分解速率较快,仅1 次煅烧MgCO3分解率即可达98%以上,煅烧次数的增加对产物中MgO 含量影响不大,但会明显促进CaCO3分解,产物显色时间变化规律呈先缩短后延长的趋势。显色时间缩短是由于产物中CaO 含量增加,即使原料中Ca 元素含量低,但其与柠檬酸反应性远高于MgO,对显色时间影响依然较大;随着煅烧次数持续增加,产物中MgO 晶体结构变致密、比表面积下降,导致其反应活性降低、显色时间延长[24-25]。整体上,不同反应条件下煅烧产物显色时间在17~53 s 之间,远小于表2中固定床煅烧产物的显色时间(294 s),解决了现有产业普遍存在的产品活性低、品质差的难题,对下游镁化工和镁建材发展具有重要意义。整体上,Case 2煅烧条件能够有效保证产物的高活性。

图7 煅烧条件对产物显色时间(a)和活性指数(b)的影响Fig.7 Influence of calcination conditions on coloration time(a)and activity index(b)of products

图7(b)为不同反应条件下煅烧产物的活性指数变化。当菱镁矿煅烧1~2 次时,产物活性主要由MgCO3和CaCO3分解率主导,煅烧次数增加产物中MgO 和CaO 含量提高,活性均呈升高趋势;当煅烧次数超过2次后,MgCO3基本完全分解而且CaCO3分解率变化不明显,产物活性主要由微观结构主导,如MgO 晶体特性、产品比表面积和孔道结构等[26-27],此时,高温煅烧往往会促进MgO 晶体烧结,活性降低。

图8考察了相同反应条件下原料粒径对煅烧产物活性的影响,其显色时间和活性指数分别如图8(a)和(b)所示。对于106~150 μm 和74~106 μm 菱镁矿粉,煅烧产物显色时间随煅烧次数增加而持续缩短,而58~74 μm菱镁矿煅烧产物显色时间呈先缩短后延长趋势。因此,可以判断原料粒径对产物活性影响机理与煅烧温度相似,原料粒径减小可以有效缩小颗粒内外温差,提高MgCO3和CaCO3分解率,但也不可避免地增加了MgO 晶体重结晶程度[8,28],图8(b)所示的产品活性主导因素也与图7(b)一致。整体上,Case 2 反应条件下74~106 μm 的原料粒径更能有效保证产物的高活性,控制原料煅烧停留时间为1.5~2.5 s时,可制备高活性轻烧氧化镁产品。

图8 原料粒径对产物显色时间(a)和活性指数(b)的影响Fig.8 Influence of particle size on coloration time(a)and activity index(b)of products

2.3 煅烧产物微观结构演化

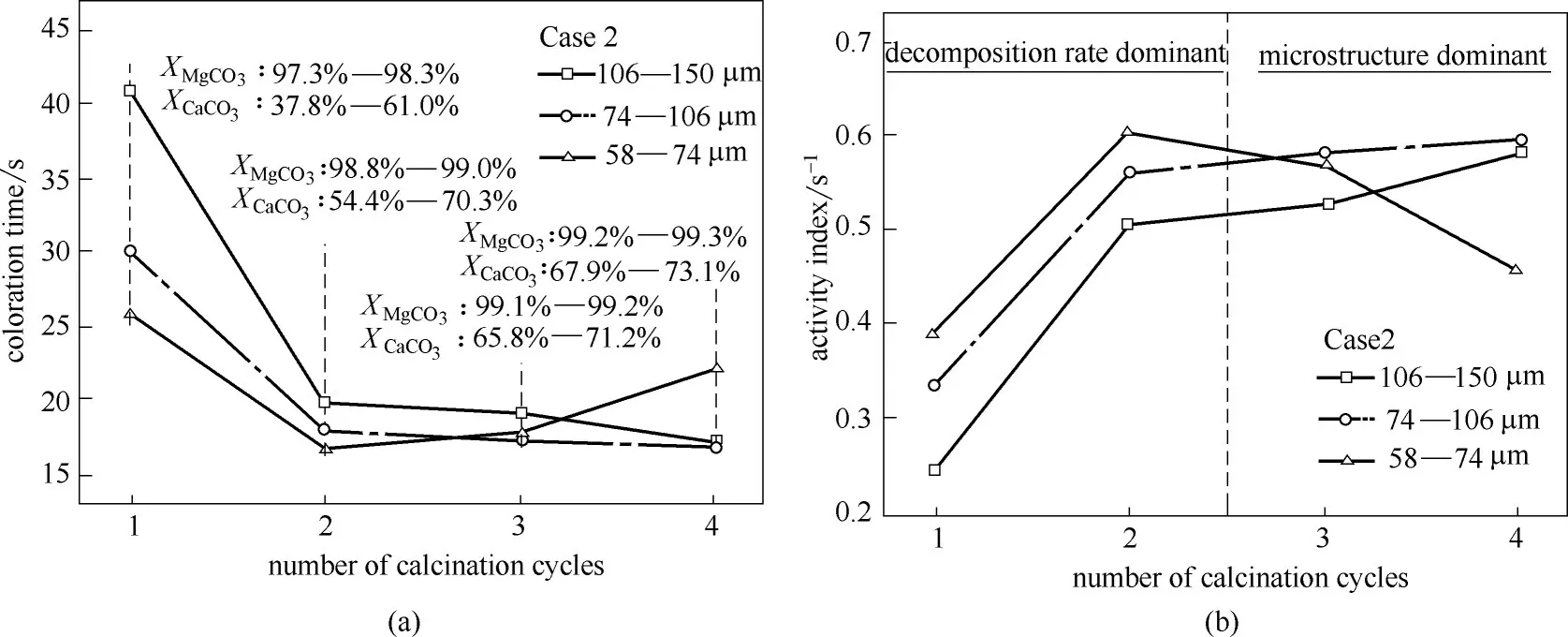

为观察煅烧产物微观结构在连续反应过程中的演变过程,本研究分别采用XRD和SEM分析产物MgO 晶型和表面结构。图9为不同煅烧次数所得产物的XRD 谱图。经过1 次煅烧后,产物的主要物相由MgCO3变为MgO,但MgCO3和CaMg(CO3)2衍射峰依然存在,部分菱镁矿未完全分解;随着煅烧次数增加,MgCO3和CaMg(CO3)2衍射峰消失,仅存MgO 衍射峰,说明菱镁矿已完全分解。

图9 菱镁矿煅烧产物XRD谱图Fig.9 XRD patterns of calcined magnesite products

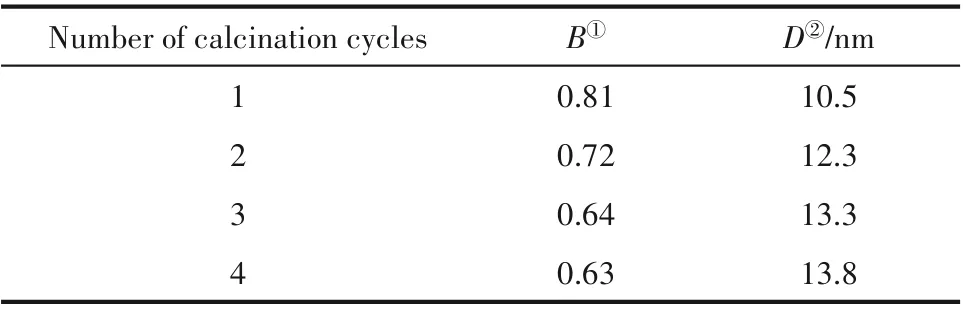

根据图9 中MgO 衍射峰(2θ=42.9°)半高峰宽计算MgO 晶粒尺寸,如表4 所示。在煅烧初期,MgCO3受热分解逸出CO2,化学键由Mg–[CO3]变为Mg–O,但生成的MgO 仍保持MgCO3晶型结构的硬团聚体,称为“假象”,此时MgO 晶粒尺寸小、晶格缺陷和活性位点多;随着煅烧次数增加,MgO 晶体逐渐趋于完善并聚合形成致密的细小晶体,出现烧结和重结晶现象[26,29-30],晶粒尺寸由10.5 nm 增加至13.8 nm。由图9和表4可得,随着煅烧次数增加,MgO 衍射峰强度增加、峰形变窄,MgO 晶粒尺寸不断增大,主要是由于MgO“假象”团聚体内MgO 微晶生长,逐渐变为完整的MgO 晶形结构,接着发生由表面扩散引起的MgO 晶体之间的烧结,这也证明了MgCO3分解反应和MgO晶体烧结是同时发生的[10]。

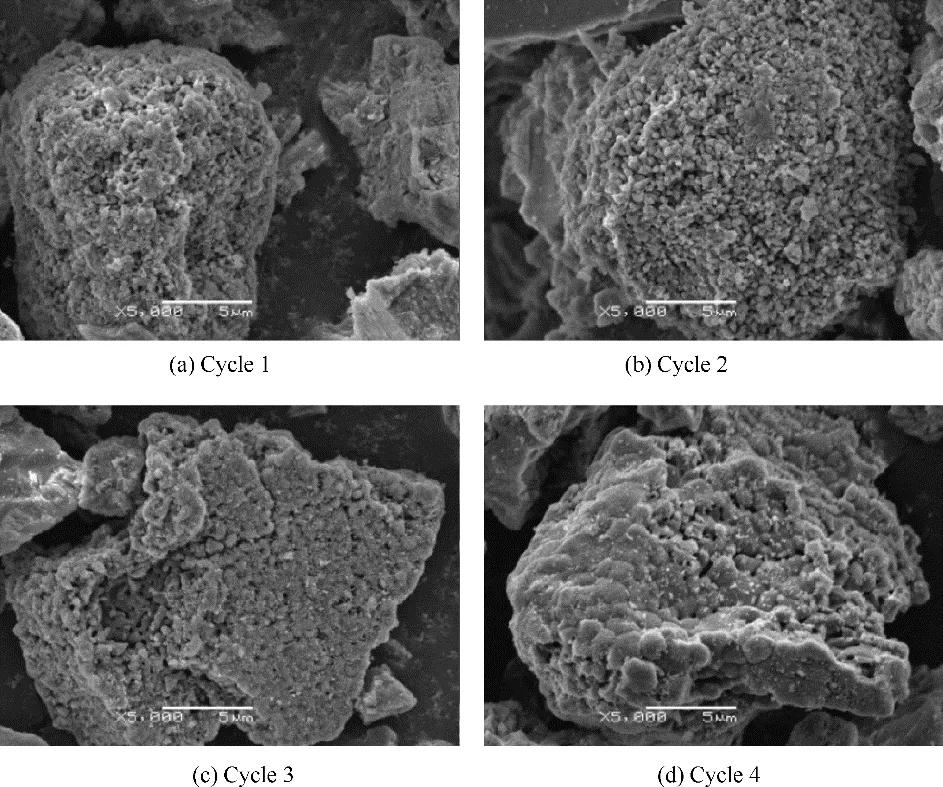

图10为不同煅烧次数所得产物的SEM图,经过1 次和2 次煅烧后,菱镁矿中MgCO3和CaCO3持续分解造成CO2大量逸出,产物表面粗糙并形成发达的多孔结构,如图10(a)和(b)所示,此时产物具有较多Mg-O 活性位点,比表面积大、反应活性高[16,26]。随着煅烧的继续进行,产物中出现明显的烧结,MgO晶体开始生长、尺寸增大、排列逐渐规则,其微观结构由疏松多孔逐渐变为致密光滑,如图10(c)和(d)所示。1~4 次煅烧停留时间仅为0.79、1.58、2.37 和3.16 s,但产物微观结构变化显著,可以判断整个菱镁矿轻烧过程均为秒级快速反应,包括MgCO3分解和MgO晶体重结晶。因此,在菱镁矿粉输送床快速/闪速煅烧过程中,产品的物化特性和微观结构在秒级时间尺度内均发生了剧烈变化,这是其他固定床煅烧研究难以获得的,同时要求工业输送床反应器在设计和实际运行时,需要对反应条件进行精确控制,如反应温度和菱镁矿颗粒在反应器内停留时间,以定向调控煅烧产物特性,特别是反应活性。

表4 煅烧产物XRD谱图半峰宽和MgO晶粒尺寸Table 4 Half-peak width of peak at 2θ=42.9°in XRD pattern and grain size of MgO crystal

3 结 论

本文利用高温气体加热输送床煅烧装置模拟实际菱镁矿轻烧工业输送床反应器,研究了煅烧反应条件和原料粒径对菱镁矿粉分解率和产品活性的影响,揭示了煅烧过程中产物微观结构的演变过程,得到以下结论。

(1)发现菱镁矿粉(<150 μm)分解为秒级快速反应,仅1~2 s 菱镁矿中MgCO3分解率即可达98%以上。同时,煅烧温度对菱镁矿煅烧过程和分解速度发挥主导作用,但随着重复煅烧次数增多或反应时间延长,该作用迅速减弱。

(2)输送床反应器轻烧制备的轻烧粉产品显色时间为17~55 s,远低于利用传统固定床获得的产品显色时间;煅烧产物的活性由分解率和微观结构共同主导,煅烧初期产物活性主要受MgCO3和CaCO3的分解率影响,完全分解后其活性由微观结构决定。

图10 菱镁矿煅烧产物SEM图Fig.10 SEM images of calcined magnesite products

(3)菱镁矿煅烧反应初期,CO2大量逸出使产物形成发达的多孔结构,MgO 晶粒尺寸小、产品活性高。随着煅烧过程的进行,MgO 晶体结构趋于完善,晶体尺寸变大,产物微观结构由疏松变为致密,而且该微观结构变化可在数秒内完成。

(4)研究结果验证了输送床闪速轻烧生产高活性轻烧氧化镁粉的技术可行性,且在研究的Case 2条件下利用58~74 μm 菱镁矿粉制备的产物活性最高。

——李红,安明哲,苟梓希.CN 114180719A