碎软煤层底板梳状孔分段压裂抽采瓦斯技术

杜天林,姜在炳,张 俭,舒建生,李贵红,牟全斌,贾立龙

(中煤科工集团西安研究院有限公司,陕西 西安710077)

我国高瓦斯突出煤层普遍煤体结构碎软、透气 性差,瓦斯抽采衰减速度快[1],在碎软煤层中钻进瓦斯抽放钻孔常出现塌孔、喷孔等现象,成孔十分困难。为克服上述瓦斯抽采难题,提高瓦斯抽采效果,迫切需要探索高效的碎软低透气性煤层瓦斯抽采技术措施。在碎软煤层底板岩层布置专用的岩石巷道预抽瓦斯是大多数煤矿所选择的瓦斯抽采方式,一般在底板抽采巷施工穿层钻孔、穿层定向顺煤层钻孔和煤层顶底板梳状长钻孔,辅以水力冲孔、水力割缝和水力压裂等卸压增透措施[2]。穿层钻孔揭露煤层段小,需要密集布孔,常存在钻孔瓦斯抽采浓度低、抽采量小、抽采周期长、整体效果差等问题[3]。采用梳状定向孔方法在成孔性好的煤层顶底板岩层中施工长距离钻孔,再开梳状分支孔进入煤层或目标区域,可以避免碎软煤层成孔难、抽采距离短等难题,实现对碎软煤层瓦斯的远距离区域抽采,该技术在淮北、焦作、晋城等矿区得到应用与推广[4-6]。多数工程实践证明利用水力压裂技术对煤储层进行改造可以提高井下瓦斯抽采效率[1,7-10]。结合梳状定向长钻孔和分段水力压裂技术优势,将梳状钻孔的主孔布置在有利于成孔的煤层底板或顶板岩层中,再对钻孔进行分段压裂,为解决碎软煤层瓦斯高效抽采提供了思路[11-12]。目前已有针对煤矿井下煤层顶板定向长钻孔水力压裂技术实践的报道[13-15],但对煤层底板梳状孔分段水力压裂的报道较少[16]。为此,以阳泉矿区15#煤层底板梳状孔分段水力压裂工程实践为例,对井下工程设计部署、施工工艺和试验效果等方面深入研究,为该技术应用于碎软低透气性煤层的瓦斯高效抽采提供参考和经验。

1 煤层及底板特征与梳状孔分段压裂方式

1.1 煤层及底板岩层特征

试验矿井15#煤层赋存于太原组下部,位于K2灰岩下18 m 左右,属全区稳定可采的厚煤层。试验点117 工作面煤层厚度6.25 m 左右,一般含夹矸2~3 层,总体为西北高东南低,局部煤层有波状起伏,倾角一般4°~13°。煤层实测瓦斯含量7.30~8.85 m3/t,预测最大瓦斯压力0.2 MPa。15#煤层煤体结构遭到中等或强破坏,以碎粒煤和糜棱煤为主,各分层软硬程度不一,煤体坚固性系数大多在0.50 以下,不易于成孔。煤层直接底为深灰色泥岩,厚度一般4.95 m 左右,其顶部微含铝质泥岩;基本底为1 层厚度11.49 m 左右的灰黑色砂质泥岩,其顶部存在薄层粉砂岩与砂质泥岩互层。15#煤层底板岩石的单轴抗压强度为6.7~90.1 MPa,大部分大于30 MPa,岩石力学性质较稳定,易于成孔。

1.2 煤层底板梳状孔分段压裂方式

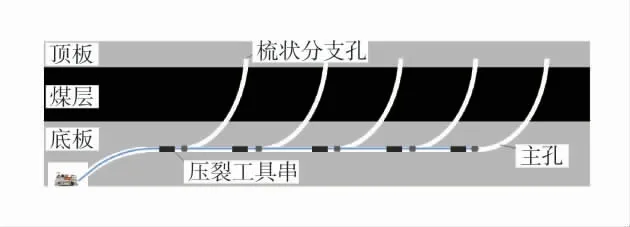

针对碎软煤层在本煤层预抽难、钻探成孔难、瓦斯抽采效果不理想的现状,利用定向钻机在碎软煤层下伏力学性质稳定的底板岩层中施工定向长钻孔,并沿该定向长钻孔每隔一段距离向煤层方向开分支钻孔,将煤层与主孔沟通。成孔后在主孔内下入分段压裂工具串,采用封隔器将钻孔的主孔分隔成若干段,每段对应1 个梳状分支钻孔,煤层底板梳状孔分段压裂方式如图1。采用高压力、大流量的柱塞泵由里向外依次对梳状分支钻孔中注入高压水,对该段范围内煤层及底板进行压裂。当注液速率远大于煤层滤失速率,达到煤层破裂压力后,煤层裂缝开启,随着压裂液继续注入,裂缝不断延伸和扩展并产生新的裂缝,在煤层中形成复杂的裂隙网络,从而达到增加煤层透气性、提高碎软低渗煤层瓦斯抽采效果的目的。通过煤层底板长钻孔分段水力压裂技术的实施将传统的短钻孔“点式”压裂转变为长钻孔逐段压裂,可以大幅度增加煤层压裂改造体积。

图1 煤层底板梳状孔分段压裂方式Fig.1 Staged fracturing of comb-shaped holes in coal seam floor

煤层底板梳状孔压裂段均为裸眼孔,压裂的受压面包含底板岩层和煤层。一般而言,煤层顶板、底板岩层呈现相对的高弹性模量、低泊松比、脆性的特征,碎软煤层则呈现相对的低弹性模量、高泊松比、塑性的特征,且裂隙发育。由于煤岩体结构和岩石力学性质差异,导致底板岩层的破裂应力大于煤层,压裂过程中拉张破坏更容易先发生于煤层中。若出现孔内压力高于岩层破裂压力而在岩层中起裂,由于岩层和煤层存在最小水平主应力差异,煤层的最小水平主应力小于岩层,裂缝更倾向于向邻近的煤层中扩展[12,17]。因此,可以预测在煤层底板梳状孔中进行分段水力压裂,压裂裂缝更易于在煤层中起裂和扩展延伸。

2 煤层底板梳状长钻孔设计与施工工艺

梳状定向长钻孔的设计更多关注主孔层位选择、钻孔轨迹设计及钻孔结构设计,需要在开孔回转钻进、轨迹控制、钻遇复杂地层等方面制定相应的措施,提高梳状定向长钻孔的成孔质量。

2.1 梳状孔主孔层位选择与轨迹设计

煤层底板岩层多为浅水湖沼、浅水沼泽沉积环境充填补齐形成,通常起伏不平,岩性多为根土岩、泥岩,遇水易膨胀、缩径,不利于近水平钻孔施工[12],也不利于裸眼孔压裂工具串下入,因此煤层底板梳状长钻孔设计需详细分析煤层下面一定距离范围的地层岩性和力学性质,选择坚硬稳定的岩层布置梳状钻孔的主孔。根据地层分析,煤层直接底板深灰色含铝质泥岩,遇水易膨胀、缩径,而基本底灰黑色砂质泥岩岩石力学性质相对较稳定,设计将梳状孔主孔布置在该岩层,距离15#煤层5~6 m。

根据钻孔长度和压裂对封孔要求,梳状孔主孔采用2 级孔身结构,第1 级孔身结构设计长40 m,经过φ120 mm-φ153 mm-φ193 mm 2 次扩孔后成孔,下入φ146 mm 套管固孔;第2 级孔身结构设计为裸眼梳状孔,用于分段压裂,为满足压裂工具串的下入和坐封,梳状孔主孔轨迹设计要平滑,孔径要求120 mm;结合分段压裂设计思路,共布置5 个分支孔,各分支孔间距为80 m。此外,梳状孔主孔轨迹平行于底抽巷,为避免压裂裂缝与巷道卸压圈围岩裂隙沟通,钻孔轨迹需偏离巷道一定距离,因此在平面上设计钻孔主孔轨迹偏离底抽巷左帮40 m 以上。

2.2 梳状长钻孔轨迹与孔径控制

试验选用中煤科工集团西安研究院自主研发的ZDY12000LD 型大功率深孔定向钻机钻进。一开阶段采用回转钻进,由于煤层倾角较大,轨迹设计为上仰孔,且开孔段岩性为深灰色泥岩,属于软岩,考虑钻进过程中易出现倾角急降的问题,采用大倾角开孔、保直钻进、快速成孔工艺[15],控制钻孔倾角的降低幅度,回转钻进至40 m,依次采用φ153 mm 和φ193 mm 扩孔钻具组合扩孔。二开钻进用于分段压裂的裸眼梳状分支孔,与普通梳状定向长钻孔相比,用于分段压裂的梳状钻孔施工对钻孔轨迹控制要求严格。由于煤层起伏变化,在煤层底板钻孔施工中要不断调整孔眼轨迹,采用“φ120 mm PDC 钻头+φ89 mm 螺杆马达+接手+φ89 mm 下无磁+接手+φ89 mm 探管+φ89 mm 上无磁+φ89 mm 通缆钻杆+φ89 mm 通缆水便”定向钻进组合,利用随钻测斜系统调整工具面向角,实现了对钻孔轨迹的精确控制。分支孔施工顺序可分为“前进式”和“后退式”2 种,考虑到便于探测煤层产状从而更好控制主孔轨迹与煤层间距的优势,采用“前进式”分支孔钻进工艺方法,即从外向内开分支孔,在主孔钻进到开分支位置进行分支孔施工。为实现主孔顺利下入分段压裂工具串,要控制孔眼轨迹变化曲率小于工具串允许曲率,采用滑动造斜与回转稳斜的煤矿井下定向钻进复合轨迹控制模式,克服连续滑动定向轨迹平滑性差的问题[18],实现造斜孔段均匀造斜,水平段稳斜避免急弯。

分段压裂封隔器要在裸眼的梳状主孔中坐封,对梳状钻孔孔径控制要求严格。钻进过程中为保持孔壁稳定,避免形成糖葫芦孔眼,使用无固相冲洗液和高黏度护壁剂保持孔壁稳定,保证了主孔孔径扩大率小于15%。若钻进遇阻有坍塌掉块情况,需详细记录其位置,并选择用局部注浆工艺处理塌孔段。

工程试验最终在15#煤层底板钻进梳状钻孔主孔孔深534 m,共形成5 个穿过煤层的分支孔,孔径120 mm,煤层底板梳状长钻孔实钻轨迹如图2。

图2 煤层底板梳状长钻孔实钻轨迹Fig.2 Actual drilling trajectory of comb-shaped holes in coal seam floor

3 梳状长钻孔分段压裂技术与工艺

3.1 分段设计与压裂工具组合

为了增加煤层改造体积,压裂段数越多越好,但由于煤矿井下施工梳状分支孔曲率半径较大,造斜段长,为了防止各段压窜,结合预测的井下压裂影响半径,设计压裂单段长度为80 m,即每个压裂段对应1 个分支孔,共将梳状孔分为5 个压裂段。

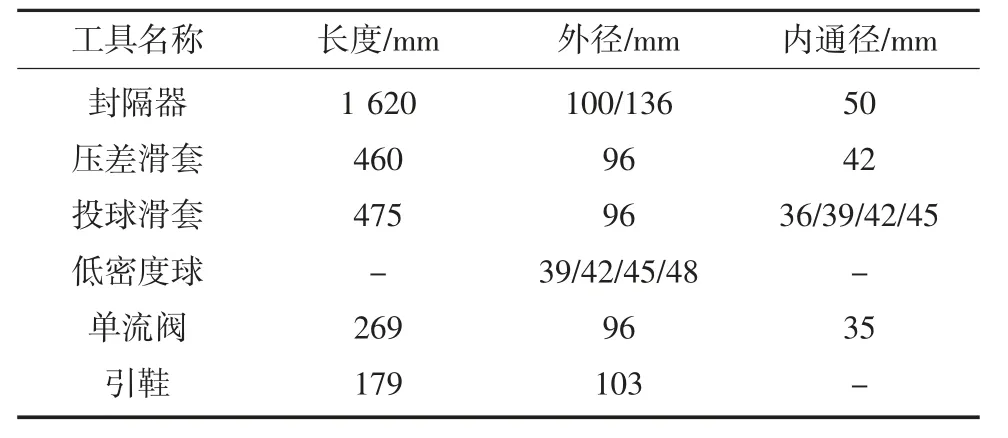

针对以上设计,借鉴地面油气井压裂所采用的裸眼封隔器+滑套投球分段压裂技术[19],设计了由引鞋、单流阀、压差滑套、封隔器、投球滑套、高压管柱、孔口投球器及孔口安全阀门组成的煤矿井下投球分段水力压裂工具串,分段压裂工具串参数见表1。该工具串能够实现井下裸眼孔快速稳定的封孔和高效分段压裂施工。工具串中封隔器均选择液压膨胀封隔器,从油管内注水打压可以实现全部封隔器一次坐封。压裂第1 段时使用压差滑套,后续压裂段使用投球滑套,投球滑套内通径采用3 mm 梯度,分段级数为4 级。单流阀为保证水力压裂水流作用方向的重要构件。引鞋为推送分段压裂封孔设备过程中引导管柱顺利入钻孔的装置,是防止管柱刮削孔壁的重要构件。

表1 分段压裂工具串参数Table 1 The tool string parameters of staged fracturing

3.2 压裂参数设计

煤矿井下压裂参数设计主要关注煤岩层破裂压力、泵注压力和泵注流量及总量。地层破裂压力的高低与岩石力学性质、孔隙压力和天然裂缝发育情况以及地应力有关。鉴于井下准确的地应力数据不易获取,本次根据邻近矿区煤层气测试破裂压力梯度3.02 MPa/hm,预测试验点15#煤层破裂压力为13.34 MPa 左右。压裂液采用清水,计算管路摩阻为2.10 MPa;压裂泵位置与15#煤层最大垂距70 m,压裂最大位能损失0.70 MPa,估算泵注压力为16.14 MPa 左右。

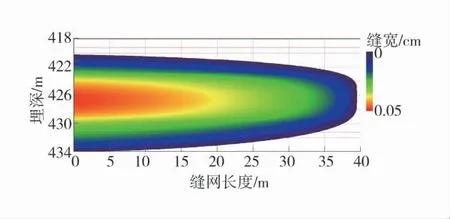

与地面压裂泵相比,井下压裂泵的流量较小,为提升压裂效果,在水源充足的情况下应以最大排量运行。在裸眼孔中高压水作用碎软煤层,会形成复杂且难以定量描述的裂缝体系,导致压裂单段注入的液体体积与裂缝参数的对应关系难以确定[20],这给压裂注液总量设计带来难题。本次获取试验点15#煤层及其顶底板相关数据,利用MFrac Suite 压裂设计软件的MShale 模块,基于离散裂缝网络设计方法,模拟压裂泵注参数与所形成缝网参数之间的关系,结果表明,在泵注流量为0.67 m3/min,注入压裂液量为300 m3的情况下,压裂缝网扩展的最大半缝长为39.5 m,接近分支孔设计间距的1/2,达到压裂设计要求。基于离散裂缝网模型的压裂裂缝扩展模拟如图3。

图3 基于离散裂缝网模型的压裂裂缝扩展模拟Fig.3 Fracture propagation simulation based on discrete fracture network

3.3 分段压裂工艺流程

水力压裂施工主要流程为压裂泵组安装准备、分段压裂工具串下入、封隔器坐封、分段压裂、保压排水。

试验选用BYW65/400 型煤矿井下压裂泵组,该泵组压裂介质采用清水,最大排出压力65 MPa,最大流量1 450 L/min,配备远程压裂监控系统和视频监控系统,能够实时监测和储存泵注流量和压力等参数,为现场压裂数据分析提供便利。

分段压裂工具串下入是非常重要的一个环节。在下压裂工具串之前必须进行洗孔,避免岩屑床堆积,保证孔眼通畅。按照“1 个压裂段对应1 个分支”的压裂方式,结合主孔钻遇地层的岩性和孔壁完整性分析,确定各压裂段封隔器坐封位置和滑套位置,避免将封隔器置于不完整孔段。根据封隔器坐封位置和滑套位置,利用钻机将工具串按顺序连接并推送至设计位置。试验总计向主孔中下入分段压裂工具串长度约490 m。

钻孔封孔质量是水力压裂成败的关键。采用套管内坐封+裸眼孔坐封双保险,确保封孔质量,即除了在压裂孔段设置的5 个封隔器之外,在一开套管内放置了1 个φ136 mm 封隔器,防止压裂时压力高导致压裂工具串窜动。孔内6 个封隔器在管柱内压力达到5 MPa 左右即可一次性全部膨胀,实现钻孔分段坐封。孔口安全阀门装置上安装的压力表可以检测封隔器坐封后孔内压力保持情况,确定封孔是否完好。通过现场使用情况来看,封孔设备送入钻孔内指定位置后,能够快速完成坐封,最大坐封压力70 MPa,满足煤矿井下高压力、大流量水力压裂工艺对封孔质量的要求。

分段压裂选择“后退式”压裂顺序,即封隔器坐封完成后,先打开1-5 分支压裂段的压差滑套开始压裂。完成1-5 分支的注水压裂后,依次投不同直径低密度球打开工具串的投球滑套进行压裂。利用孔口闸阀和投球装置先将36 mm 低密度球投入并泵送至1-4 分支的投球滑套的球座,投球滑套打开,同时活塞滑移封堵1-5 分支,开始进行1-4 分支注水压裂施工。这样由里向外逐级投球,依次打开各投球滑套,向各分支钻孔中注入高压水,对分支孔揭露煤层进行集中压裂。

分段压裂施工结束后采取保压措施,关闭孔口安全闸阀,使孔内高压水充分向煤层渗透,压力自然降低。保压一方面是考虑压后高压排水孔内卸压太快,易诱导瓦斯突出和分支孔揭露的碎软煤层孔段塌孔、堵孔,影响瓦斯抽采效果;另一方面是通过保压记录压降曲线,以便后期分析煤层压裂特征。待孔内压力下降缓慢或接近煤储层压力时,开闸排水,同时连接瓦斯抽采管路。

4 试验效果

4.1 压裂结果

试验对梳状长钻孔的4 个分支进行了压裂,累计泵注液量1 098 m3。1-5 分支压裂泵注液量611 m3,最大泵注压力17.18 MPa,压裂成功;1-4 分支压裂裂缝沟通切巷围岩裂隙,漏失量较大时停止压裂;1-3 分支孔由于距切巷距离较近,为避免压裂出现切巷漏水对1-2 分支压裂产生影响,放弃该分支压裂;1-2 和1-1 分支压裂一段时间后,均出现邻近的巷道璧面和顶板漏水,说明压裂裂缝与巷道围岩裂隙沟通,漏失量较大时停止压裂。

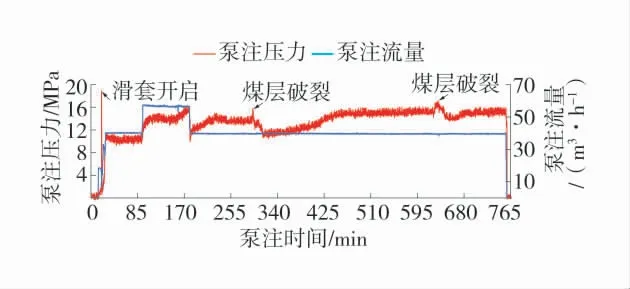

压裂曲线是分析煤岩层是否压开的重要图件。以1-5 分支的压裂曲线为例,压裂泵注压力与流量曲线如图4。

图4 1-5 分支压裂泵注压力与流量曲线Fig.4 Pumping pressure curve and flow curve of 1-5 branch fracturing

开泵后,泵压快速上升至18.92 MPa 后骤降,此时压差滑套打开。提高泵注流量,16 min 后压力上升至11 MPa 左右保持稳定,当泵注流量再提高时,压力也出现了明显的上升,达到14 MPa 左右,但仍未达到设计破裂压力,也未出现明显的破裂峰,说明高压水一开始通过渗滤的方式逐渐充填煤体的裂隙和孔隙,钻孔内的流量与煤层的滤失速率处于平衡过程。在渗滤的过程中也伴随着煤体中微裂隙不断扩展延伸,泵注压力呈较大幅度的锯齿状上下波动认为是清水压入煤层裂隙后的一次次“起裂-扩展”行为。当渗滤到一定范围,沿程阻力增大,泵注压力出现增加,达到煤体破裂压力,这个时候煤体容易形成主裂缝,压裂液更多沿主裂缝扩展延伸。

4.2 瓦斯抽采效果

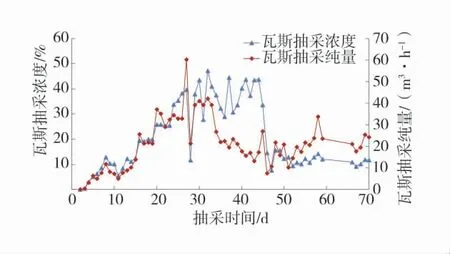

压裂后梳状孔瓦斯抽采数据曲线图如图5。

图5 压裂后梳状孔瓦斯抽采数据曲线图Fig.5 The data curves of gas drainage of comb-shaped holes after staged fracturing

压裂后钻孔在连续抽采66 d 时间内,瓦斯抽采纯量曲线和抽采浓度曲线变化基本一致,经历上升期、峰值期和稳定期3 个阶段,瓦斯抽采浓度0.09%~47.1%,平均为20.43%,瓦斯抽采纯量0.06~60.31 m3/d,平均为21 m3/d。为验证试验效果,与巷道邻近区域穿层钻孔瓦斯抽采进行对比。统计邻近抽采单元内147 个穿层钻孔2 个月的抽采数据,瓦斯抽采浓度平均为1.94%,平均百米钻孔瓦斯抽采纯量为1.12 m3/d,而梳状孔分段压裂试验的平均百米钻孔瓦斯抽采纯量为2.26 m3/d。对比常规穿层钻孔瓦斯抽采方式,试验瓦斯抽采浓度提高了10.53 倍,百米钻孔瓦斯抽采量提高了2.02 倍。

从瓦斯含量的测定结果来看,压裂前钻场附近测定的15#煤层原始瓦斯含量7.30~8.85 m3/t,平均为8.08 m3/t;而压裂后2 个月效果考察孔测定的15#煤层瓦斯含量4.98~6.73 m3/t,平均为5.94 m3/t,降低了26.5%。

由于试验点煤层瓦斯含量和瓦斯压力较低,以及个别分支孔压裂过程中形成沟通巷道的裂缝,导致压裂后瓦斯抽采浓度和流量不理想,今后在选址和钻孔布置方面还需加以改进。

5 结 语

1)煤层和底板岩层的岩石力学性质存在差异,理论分析煤层底板梳状孔分段水力压裂裂缝更易于在煤层中起裂和扩展延伸,运用该技术可以对透气性差、难成孔的碎软煤层远距离逐段压裂,增加瓦斯抽采范围。

2)满足分段压裂技术要求的煤层底板梳状孔主孔应选择近煤层岩石力学性质稳定的岩层,钻进控制孔眼轨迹变化曲率,避免急弯。采用裸眼封隔器+滑套投球分段压裂方法实现底板梳状长钻孔逐级投球分段水力压裂,单分支或单段最大泵注水量611 m3,最大泵注压力17.18 MPa。

3)压裂曲线表明:分段压裂工具串工作正常,达到煤层破裂压力。试验后对比常规穿层钻孔瓦斯抽采技术,运用该技术瓦斯抽采浓度提高了10.53 倍,百米钻孔瓦斯抽采量提高了2.02 倍,对碎软低透气性煤层瓦斯高效抽采具有一定的应用潜力。