高速列车电动拧紧装置在线智能检测技术的研究与应用

王 言,林永强,周 菁,赵兴亮,史路阳

(1.中车青岛四方机车车辆股份有限公司,青岛 266111;2.阿米检测技术有限公司,天津 300308)

高速列车产业是支撑国家重大战略实施和拉动国民经济发展的重要支柱产业。保障高速列车平稳运行的一个关键部件就是动车组转向架,其质量的优劣将直接影响高速列车的运行品质、动力性能和行车安全。由于转向架由构架、轮对轴箱体和制动装置等部分组装而成,并且大多组装工艺采用螺栓连接。因此螺栓装配的拧紧质量是影响转向架产品质量的重要因素,针对电动拧紧装置的在线检测与质量控制也成为生产过程中必不可少的一环。

目前国内外电动拧紧装置的校准方式一般有2种:一种是利用静态校准仪进行校准,另一种则是动态扭矩测试仪[1]。虽然2种方法都是目前较常用的检测方法,但二者都存在一个最主要的问题,即校准过程无法反映生产现场实际工况的拧紧状态。

随着“十四五”规划的开展以及企业数字化工厂的不断完善,拧紧工艺及拧紧装置的复杂程度和自动化程度也逐渐提高,而机械架构使其在一定程度上无法满足实验室内部检测要求。因此如何实现电动拧紧装置的拧紧工艺质量的在线检测,保证螺栓连接件的拧紧质量,保障高速列车运行平稳、可靠,已成为高速列车产业技术的重要研究课题,同时也是本次研究的主要方向。

1 总体思路

根据电动拧紧装置的使用现状,基于拧紧策略及质量控制标准,采用目前先进的综合校验台,引入智能螺栓模拟器,集成液压刹车模块、便携式动态传感器等技术,辅以综合测试分析系统,通过实际生产工况模拟、拧紧策略控制和工具综合管理以及计算机辅助装配(computer aided assembly,CAA)平台的系统集成,对工作数据和实验数据进行存储和分析,对电动拧紧装置的输出扭矩和使用状态进行实时监控,基于区块化和局域网数字技术,完成现场生产计算,满足各类自动化流水线电动拧紧装置在线检测,实现各拧紧工艺的拧紧质量控制,完成“计量+产业”结合,保障高速列车关键部件的质量要求,保障高速列车运行平稳可靠。

2 技术方案

由于高速列车中螺栓种类复杂,拧紧工艺也不尽相同。连接件材料的软硬程度、弹性变化量和扭矩衰减程度的差异是影响拧紧策略的重要因素。同时螺栓的安装结构、拧紧步数和间隔时间的不同也会对扭矩输出产生一定的影响。因此如何确保扭矩在线检测满足实际生产工况要求,是本次研究的一个关键要素。

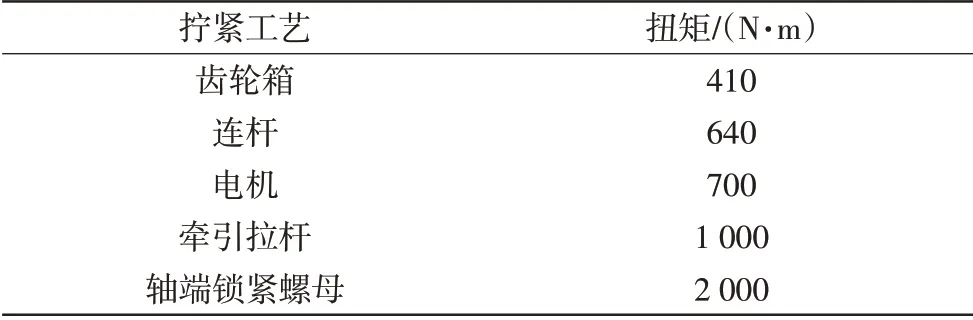

以转向架组装为例,装配过程大致涉及41种螺栓,其中包含了高速列车五大扭矩拧紧工艺如表1所示。不同工位的拧紧策略、工作角度各不相同,因此,不仅需要使校准过程满足生产工况要求,还要使传感器覆盖各量程区间,满足各扭矩、多角度拧紧装置的在线检测。

表1 高速列车五大扭矩拧紧工艺Tab.1 Five torque tightening techniques for high-speed trains

2.1 在线智能检测设备整体架构

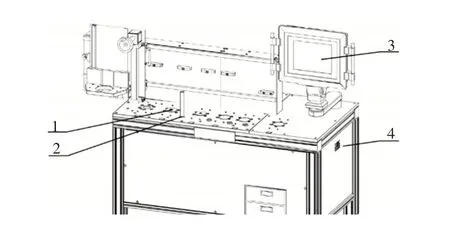

在线智能检测设备由综合校验台、便携式动态传感器和扩展接口等构成。其中综合校验台集成智能螺栓模拟器、液压刹车模块,可对实际生产工况的连接硬度进行模拟,使校准过程最大程度符合生产工艺要求。同时,不同于普通的单一扭矩测量,该设备可进行扭矩、角度控制、扭矩+角度控制和动(静)态扭矩测量等多种拧紧策略的扭矩检测,为自动化生产线电动拧紧装置适应复杂工艺要求提供了解决方案。

2.1.1 综合校验台

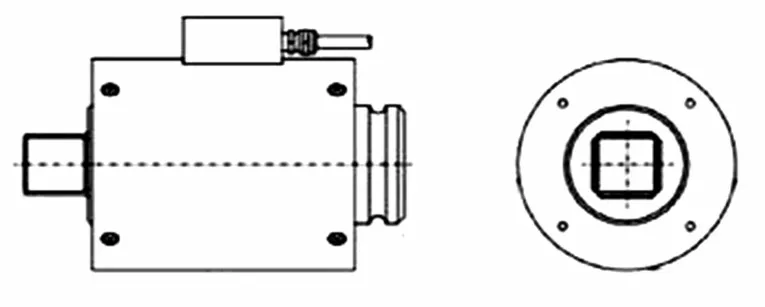

综合校验台示意图如图1所示。

图1 综合校验台示意图Fig.1 Schematic diagram of integrated test table

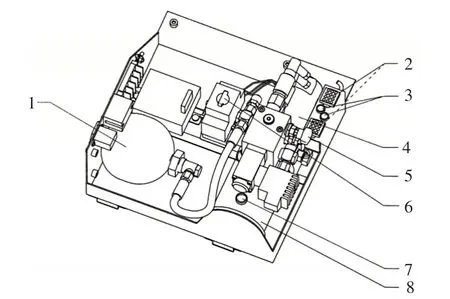

智能螺栓模拟器由扭矩传感器、压力蓄能器和过载保护装置等部分构成,扭矩传感器如图2所示,模拟器结构示意图如图3所示,可通过设置参数,模拟现场各种螺栓连接的扭矩率大小。在测量过程中根据需求读取峰值扭矩或动态追踪扭矩,并通过数字信号反馈至处理器中。集成液压刹车模块,在达到预设扭矩时进行锁死,可节省常规螺栓的反松步骤。此外,模拟器还可切换动态模式或静态模式,可分别进行动态扭矩与静态扭矩的测量,为不同情况下的质量控制提供保障。

图3 模拟器结构示意图Fig.3 Simulator structure diagram

设备设有外界扩展功能,可通过连接扭矩传感器及智能扭矩扳子,实现“螺纹连接扫描”功能,获得螺栓实际连接特性,并进行工况再现,使校准参数的设置更符合现场的实际情况。同时,扩展接口还可外接大量程扭矩模拟器,使校准能力范围得到进一步扩大。

2.1.2 便携式动态扭矩传感器

为了满足部分特殊角度的电动拧紧装置计量需求,配备动态传感器如图4所示,最大量程可达5 000 N·m。通过数据传输装置与专用表头相连接,不仅可以串接综合校验台,使测量范围更加精确,也可利用现场试验测试件实现多角度电动拧紧装置的扭矩在线检测,并通过扭矩控制图实时分析,确保工件夹紧力满足拧紧质量要求。

图4 动态传感器Fig.4 Dynamic sensor

2.2 综合测试分析系统

综合测试分析系统集成工具管理、测试、分析、监控和维护等多种功能,可对测量过程进行数据分析,显示拧紧过程曲线,同时也可进行设备能力指数(cmachinc capability index,CMK)、获取能力(bring in capability,BIC)和保持能力(keep in capability,KIC)等多种能力测试,保证拧紧工具的性能稳定性,满足现场质量控制要求。

2.2.1 拧紧点管理

该功能主要通过设置相应拧紧参数,如目标扭矩、拧紧步骤和转速等,对拧紧点进行统一管理。在后续进行检测任务时,可直接调用系统内存储的拧紧点,并可根据实际工艺要求,修改个别参数。这样一来,不仅减少拧紧参数的设置时间,也将参数标准化,有利于校准过程的质量控制。

2.2.2 数据管理

测试软件通过对试验数据的分析,给出拧紧值合格与否的判定结论,并形成拧紧曲线。技术人员可根据曲线分析该电动拧紧装置的使用性能及拧紧状态。同时,系统可自动生成测试报告,并存储至相应的管理架构中,有利于量值溯源与传递。

2.2.3 CMK能力测试

CMK即设备能力指数,是对生产设备能够满足要求及稳定性的能力评价。综合测试分析系统可以通过采用数理统计的方法进行测量,考虑短期的离散,排除对过程有影响的非机器因素。实现在尽量短的时间内,相同的操作者、采用标准的作业方法和相同的加工材料,保证电动拧紧装置CMK值不小于1.67,确保电动拧紧装置的使用准确与可靠。

2.3 设备连接及技术框架

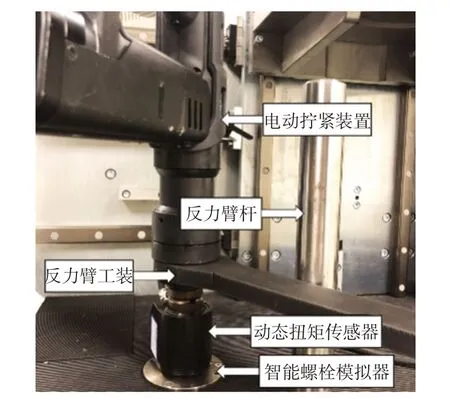

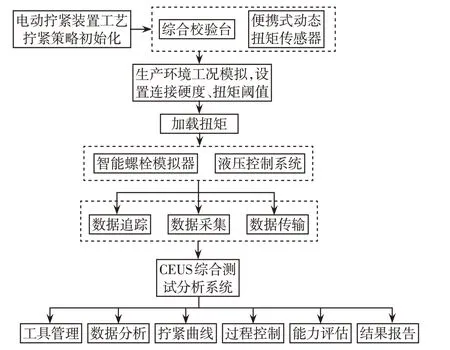

由于智能螺栓模拟器与液压控制装置都为集成系统,因此在设备连接时,首先需要调试拧紧装置的拧紧策略,然后将电动拧紧装置的方榫头与模拟器接口连接,并设置连接硬度、扭矩阈值和采样频率等基本参数,而后进行扭矩输出,通过综合测试分析系统进行数据采集及处理,最终输出测量结果。此外,也可根据需求串接动态扭矩传感器,使测量范围跨度进一步缩小,测量精确性进一步提高。设备连接图如图5所示、技术路线框架如图6所示。

图5 设备连接图Fig.5 Device connection diagram

图6 技术路线框架Fig.6 Technical route framework

3 应用验证

3.1 在线智能检测设备计量特性评估

3.1.1 误差评估

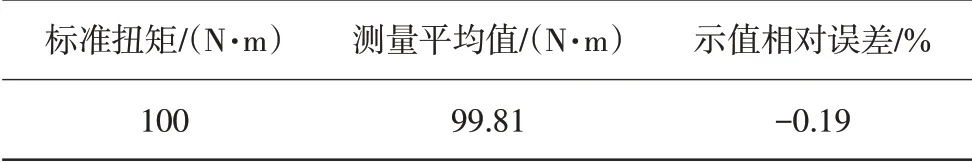

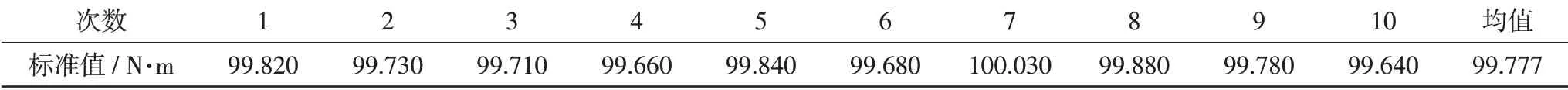

假设电动拧紧装置按照3级精度管理,则本设备的扩展不确定度应小于被校装置扩展不确定度的1/3,根据JJG 797-2013《扭矩扳子检定仪检定规程》[2]中的相关要求,利用0.1级标准扭矩扳子在量程范围内均匀取点,对设备进行计量检定。以100 N·m测量点为例,误差测量数据如表2所示。

表2 误差测量数据Tab.2 Error measurement data

通过公式(1)可得示值相对误差为-0.19%,符合精度条件为:

式中,为测量平均值(N·m);xS为施加的标准扭矩值(N·m)。

3.1.2 重复性评估

校准结果的重复性是指在一组重复性测量条件下,计量标准对同一对象重复测量所得示值或测得值间的一致程度,能够反映计量标准相应参数校准结果的随机误差统计特征。依据JJF 1033-2016《计量标准考核规范》[3],对检测设备进行独立重复测量,取100 N·m为测量点,重复次数为10次,重复性测量数据如表3所示。

表3 重复性测量数据Tab.3 Repeatability measurement data

利用贝塞尔公式(2)对测得值进行标准偏差计算为:

式中,xi为第i次测量值(N·m);为测量平均值(N·m);n为测量次数。

所得到的标准偏差0.12 N·m即为重复性结果[4],同时,重复性通常也是校准结果的测量不确定度来源之一。

根据得到的误差、重复性等系列测量结果,通过各不确定度分量进行扩展不确定度评定,最终确定本设备的扩展不确定度优于0.5%,其精度可完全满足电动拧紧装置的在线检测。

3.2 综合校验台工况模拟验证

对于不同材质的结合面,由于存在不同程度的扭矩衰减,因此电动拧紧装置在达到目标扭矩时所转过的角度也存在一定的差异,这也就是常说的高扭矩率和低扭矩率。所谓高扭矩率指扭矩从试验扭矩级的10%~100%,相对应的角位移不大于27°,不存在扭矩衰减;而低扭矩率则存在扭矩衰减,扭矩从试验扭矩级的10%~100%,相对应的角位移不小于650°[5]。

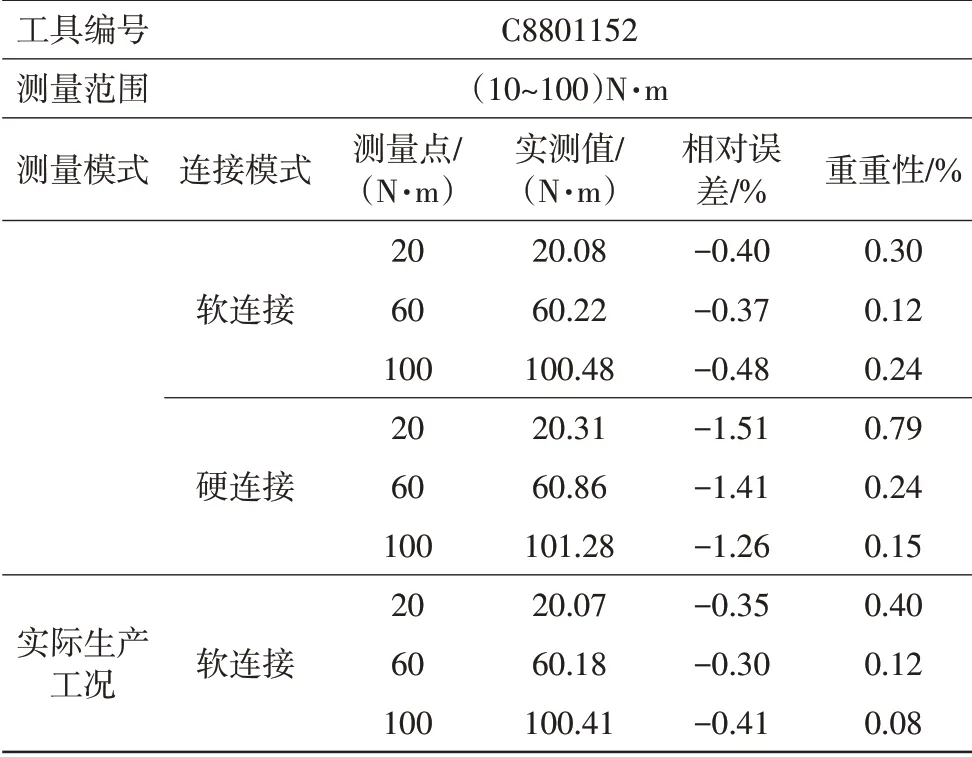

在生产现场选取一把状态良好的电动拧紧装置,测量范围为(10~100)N·m。选取相应测量点,分别进行高扭矩率(硬连接)、低扭矩率(软连接)连接方式下扭矩的在线检测,同时,在相同环境下,相同的操作人员,用同一工具进行实际生产作业,工况模拟实验数据如表4所示。

表4 工况模拟实验数据Tab.4 Condition simulation experiment data

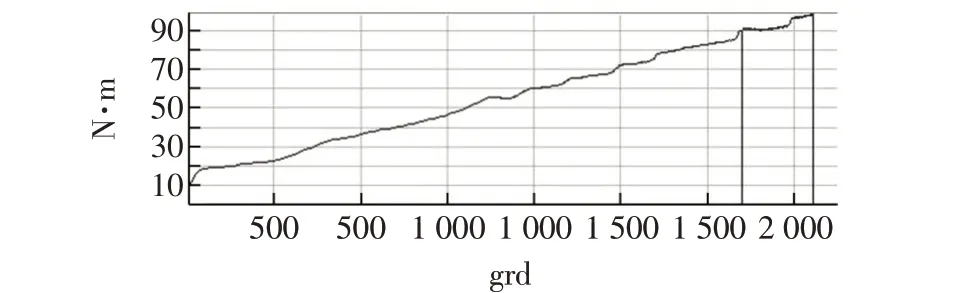

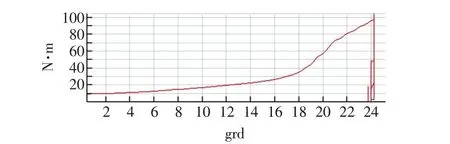

经试验分析数据表明,使用高扭矩率连接所测得的扭矩明显大于使用低扭矩率连接所测量的扭矩,即使用不同硬度的连接方式是影响测量结果的主要原因之一。在与现场工况进行实际比对之后,发现该智能螺栓模拟器所模拟的工况输出扭矩与实际生产扭矩相差较小,由此可以确认该设备可有效模拟实际工况,避免因检测和生产工况不一而带来的数据误差,对工件的拧紧质量有十足的保证。低、高扭矩率连接状态下扭矩/角度拧紧曲线如图7、图8所示。

图7 低扭矩率连接状态下扭矩/角度拧紧曲线Fig.7 Torque/Angle tightening curve under low torque rate connection

图8 高扭矩率连接状态下扭矩/角度拧紧曲线Fig.8 Torque/Angle tightening curve under high torque rate connection condition

4 结论

电动拧紧装置在线智能检测技术利用工况模拟、智能分析和综合管理,依托产业计量总体构架,实现各自动化生产线电动拧紧装置的在线检测及拧紧质量控制。通过数据采集、运算、分析以及曲线应用,使复杂的统计简单化、形象化和直观化,推进了数字化工厂生产线关键工序的智能化应用实施,建立了在线检测标准模式,提升转向架等关键零部件质量精度,提升高速列车运营安全性、可靠性和经济性,提升高速列车产业在线检测技术服务水平。