基于ANSYS自动升降工作平台的优化设计

何劝云,李志国,鲍会丽,陈 浩,张洪宁

(1.廊坊凯博建设机械科技有限公司,河北 廊坊 065000;2.中国建筑科学研究院有限公司 建筑机械化研究分院,河北 廊坊 065000)

目前国内建筑主体施工时主要采用外挂式工作平台为工作人员提供作业平台与安全防护,只能在固定高度作业,不能随着建筑物施工高度任意升降,安拆工作量大、施工结束后建筑上预留孔洞太多,如图1;主体施工结束后外立面装饰装修通常采用高处作业吊篮为作业人员提供操作平台,效率低,安全性差,如图2。因此有必要研发一种可替代外挂式工作平台和高处作业吊篮的专用装备,在建筑主体施工时给顶部施工层的人员提供安全防护、为已完工的下层建筑进行外立面装饰装修时提供操作平台。

图1 外挂式工作平台

图2 高处作业吊篮

1 总体方案设计

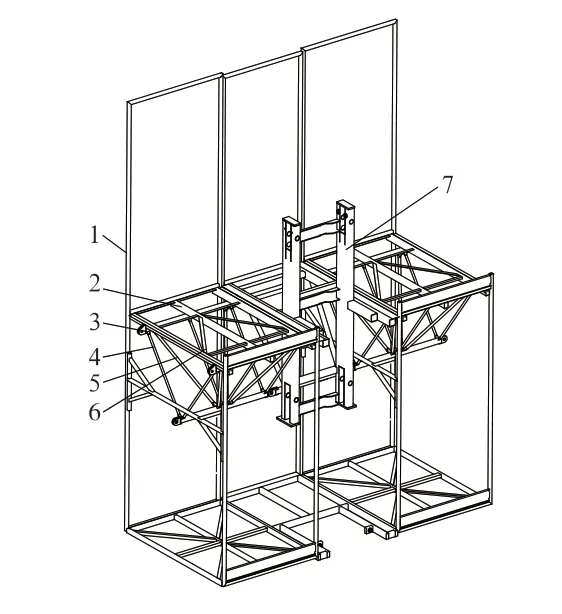

如图3 所示,自动升降工作平台(以下简称“平台”)由导架、上级作业平台、下级作业平台、登机平台、底架、小型构件吊装装置(可选)、附着等部分组成,通过齿轮齿条啮合驱动上级作业平台、下级作业平台沿着导架上下运行,建筑物主体施工时上级作业平台固定在最顶部,下级作业平台供已完成主体施工的下部建筑进行外装修作业,必要时,上级作业平台和下级作业平台可同时运行提高作业效率。平台通过附着与建筑物连接在一起。

图3 自动升降工作平台结构示意图

2 计算分析

此作业平台长40m、平台额定载重量5 000kg,其主要作用是为现场工作人员提供站立平台及安全防护。此前对作业平台布置型式与附着间距的优化设计鲜有介绍,本文利用ANSYS对3 种布置型式进行动力响应分析、3 种附着间距的双层作业平台进行位移与应力分析,为平台的合理布置提供参考。

2.1 作业平台

作业平台通过驱动节上的滚轮保证驱动架与导架的相对位置、通过驱动齿轮与导架上的齿条啮合实现上下运动,故在滚轮处约束驱动节X、Y方向上的自由度,在驱动架齿轮处约束Z方向自由度,施加Z方向上重力加速度g,每个平台节上施加X方向的风力载荷225kg。根据国家标准GB/T 27547-2011《升降工作平台 导架爬升式工作平台》并结合实际工程经验,在作业平台中间施加集中载荷1 000kg、左右两端各施加集中载荷800kg。平台节结构截面属性如图4 所示。

图4 材料示意图

结合工作经验,对两导架间距为17 个、15个、13 个平台节的作业平台进行分析;根据文献[2]的描述,对3 种平台布置(后简称17 节、15 节、13 节)形式进行额定载荷下的突然启动动力模型分析。假定起升载荷冲击时间为0.2s,加速度0.1s内升至2.5m/s2后再降至0。由于结构对称布置,设计时分析如图5 所示的3 个截面主肢3 的最大应力与最大位移。

图5 平台主肢分布图

主肢所用材料为方管□60×60×5mm,材质为Q345-B,根据GB/T 27547-2011,n取1.5,[σ]=345/1.5=230MPa。B 点最大应力为130MPa<[σ],见图6;C 点最大应力为149MPa <[σ],见图7。综上,说明结构安全。

图6 B点在3种布置型式下应力图

图7 C点在3种布置型式下应力图

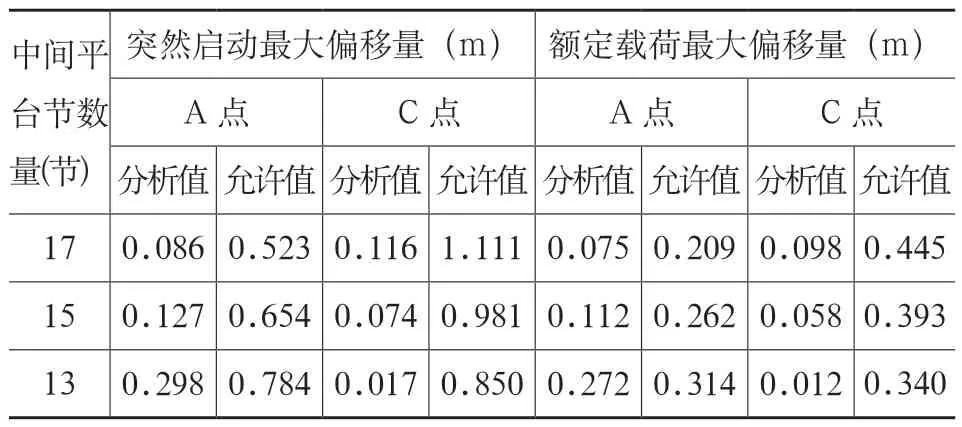

根据GB/T 27547-2011 规定,平台突然启动、额定载荷运行时端部(A 点)、中间(C 点)的偏移量如表1 所示。

表1 平台端部(A点)、中间(C点)的最大偏移量

经分析可知:①3 种布置型式在各工况下最大偏移量均在标准允许值之内,但与17 节相比,15 节与13 节时工况c 的最大偏移量更接近标准允许值,乘员舒适性差;②由图6、图7 可知不同布置型式对C 点应力影响较大,对B 点应力影响较小。

综上所述,平台不同布置型式会较大影响C点应力与A 点位移,工程实际应用中应综合考虑布置型式与载荷分布,即相同工况下,两端平台节越多,C 点应力越小,但端部偏移越大。

2.2 附着优化分析(双级平台)

根据文献[3]可知,附着最大拉力主要与导架悬臂高度有关,限于篇幅并结合现场经验仅分析一种工况:上级作业平台处于最大悬臂端处,下级工作平台位于底部。

如图8 所示,计算模型总高度45m,上级作业平台处于最顶端,下级作业平台处于低端,附着间距分别为4.5m、6m、9m,悬臂高度为9m;每个平台节上施加X方向的风载225kg,平台中间施加集中载荷1 000kg、两端施加集中载荷800kg。

图8 双级平台模型图

由图9 可知,附着间距影响导架水平偏移,附着间距越小,导架水平偏移值越小。实际运行时,导架较大的偏移量会使得作业平台产生振动,不利于结构稳定,同时乘员舒适性差,故设计时优先选用4.5m 间距布置附着。

图9 标准节高度与水平偏移量图

针对4.5m 附着间距,每个平台节上施加X方向的风载225kg,平台中间施加集中载荷1 000kg、两端施加集中载荷800kg,经验证如图10 所示,附着杆最大应力为36.27MPa,证明设计安全可靠。

图10 顶端附着受力云图

3 结语

本文为自动升降工作平台设计提供了技术支持,尤其对于布置方式及附着间距提供了设计参考:中间节数较多时,可增加两端载荷,减少中间载荷;中间节数较少时,可增加中间载荷,减少端部载荷,使得结构受力更为合理;较小的附着间距可有效抑制导轨架水平偏移,更有利于结构稳定性。因此,在未来的自动升降工作平台设计中应综合考虑以上因素,力求结构布局合理可靠。