智能振动压路机的设计研究

(山推工程机械股份有限公司,山东 济宁 272073)

1 研究背景

工程机械一体化施工已经成为工程机械发展的主流,在一体化施工路面压实中对智能压实,精密压实,远程自主作业等提出了更高的要求。振动压路机是路面工程施工重要的机械设备之一,主要用来压实各种碎石料、土壤、混凝土、沥青等不同路基、路面材料,是一体化施工中工程机械建筑领域不可缺少的压实设备。

在路面压实过程中,振动钢轮内部的激振器高速转动,通过钢轮将激振力传递给路面、路基松散材料,使其聚集达到压实效果。传统压路机实现振动主要靠偏心凸轮块旋转,如图1 所示。

图1 传统激振器(凸轮快)

常规路面压实中,对不同路基、路面的压实,振幅的选定几乎凭借施工经验选择不同吨位的压路机,激振力的大小及频率不能准确设定,同一施工现场可能出现多台压路机共同配合完成施工;随着一体化施工的应用推广,如何通过控制平台对多种施工设备进行调用,实现精准远程控制,即用最优的施工方案去完成复杂的施工已成为发展趋势。为了减轻控制平台作业负担,降低施工成本,在满足施工工艺的前提下需要数量少且智能化高的设备自主作业,精准施工,因此如何设计具有无级调幅调频振动、故障自动分析检测、能够自主作业的智能化压路机是亟须解决的技术问题。

2 无级调频调幅振动压路机方案研究

2.1 无级调频、调幅方案设计

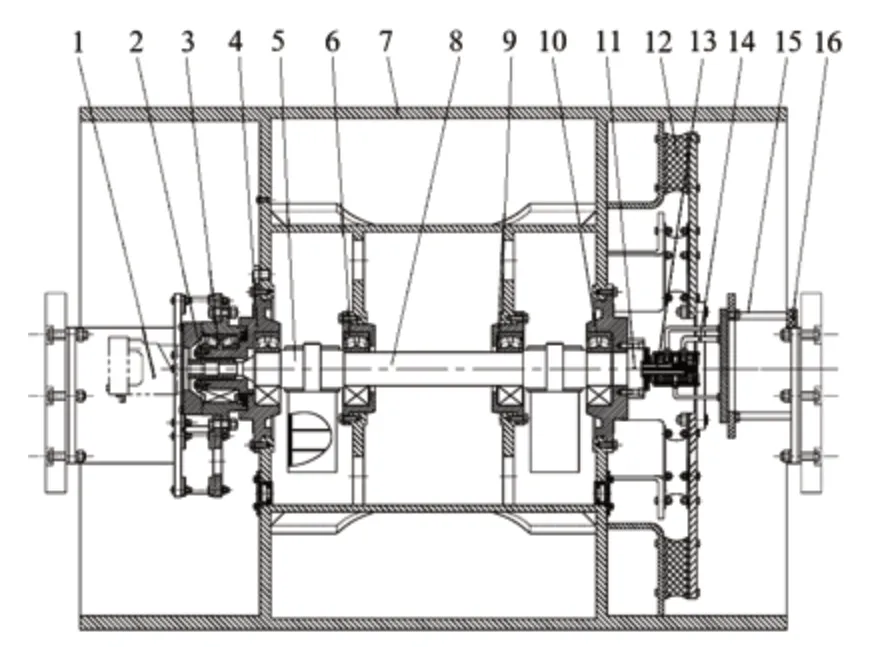

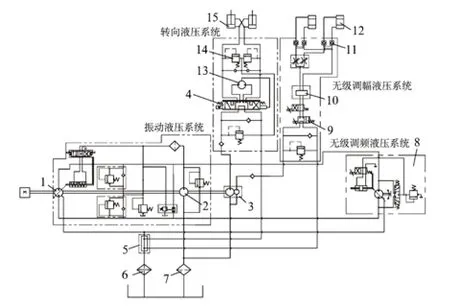

智能振动压路机振动钢轮机械结构剖视图,如图2 所示,除无级调频,无级调幅结构之外,其它的具体结构与传统的凸轮块激振器一致,具体如振动钢轮、传动轴、相应的轴承、减震器等。智能型振动压路机液压系统原理图,如图3所示;整个液压系统紧凑,控制精度高,操作灵敏,可以实现无级调频调幅控制。

2.2 无级调幅控制分析

2 个无杆振动油缸固定在传动轴总成上,并严格对称分布在滚动钢轮两腔内,高速旋转接头固定在传动轴总成上,上面布置了与外部液压系统连接的油管。无级调幅液压系统由调幅泵(定量齿轮泵)、电磁阀、高速旋转接头、双向液压锁、无杆液压缸组成。

图2 智能振动压路机振动钢轮机械结构剖视图

图3 智能型振动压路机液压系统原理图

智能振动压路机采用无杆液压缸(伺服缸)作为激振偏心机构,这种机构简单,安装方便,突破了套轴式与双轴式无级调幅机械结构复杂的局限性,只需根据压路机的吨位设计要求,将无杆液压缸固定在振动轴上,通过液压控制调节缸体内活塞相对位置,就可以保证振动时获得不同的离心力。无杆伺服缸内自带位移传感器,可以实时检测活塞在缸体内的相对位置,准确反馈给控制系统。当控制系统根据反馈确定了活塞的具体位置后,双向液压锁开启,保证液压缸活塞固定在控制系统调定的位置。

2.3 无级调频控制分析

振动压路机都是采用液压传动来驱使振动系统。只要改变振动马达的转速就能实现多频控制。在方案设计中采用容积调频方式,通过改变泵和马达的排量来对液压马达进出口的排量进行控制,进而实现对转速的控制。容积调频能较大范围的改变转速,而且没有节流损失。

无级调频液压系统采用闭式液压回路,无级调频控制由振动泵、振动马达完成,补油泵补偿闭式系统泄漏及换热油,效率高,响应快。

3 参数计算与选择

液压泵、液压马达等原件基本已经实现了专业化和系列化,在参数计算与选型过程中根据压路机整机参数及施工要求反推计算所选型的液压元件参数。

3.1 行走动力传动系统元件选择

3.1.1 马达参数计算及选型

压路机在正常行走中,输出牵引力的大小是靠马达的输出力矩决定的。以斜坡走车为例匹配最大牵引力,压路机在斜坡受力分析简化的示意图如图4 所示。

图4 压路机斜坡受力分析示意图

为保证良好的压实效果,压路机走车速度较小且匀速行驶(加速度为零),所受空气阻力几乎为零,压路机的斜坡走车受力平衡方程为

式中Ft——行驶需要的牵引力,N;

m——压路机的总重量,kg;

g——重力加速度,9.8m/s2;

f——滚动摩擦系数;

θ——斜坡角度,rad。

要让压路机正常行驶,马达的输出力必须要大于牵引力,即

式中Tm——行走马达输出力矩,Nm;

R——振动钢轮半径,m;

N——驱动马达数量。

由公式(1)、式(2)可知,所选型马达的最大输出力矩必须大于此Tm值。行走马达排量Vm为

式中Vm——行走马达排量,mL/r;

ηm——行走马达容积效率;

Pmax——行走传动系统最高压力,MPa。

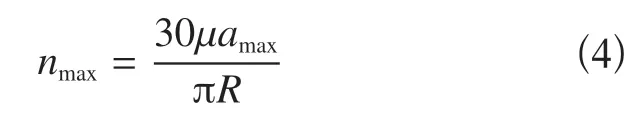

则行走马达的最大转速nmax为

根据公式(3)~式(4)再结合整机参数要求可以计算行走马达的排量、转速、输出力矩等参数;结合样本可以确定所需要的马达型号。

3.1.2 泵参数计算及选型

根据液压系统设计要求,行走泵的最高压力必须满足马达最高压力与行走液压系统压力损失之和,即

式中PPmax——泵最高压力,MPa;

PMmax——马达最高压力,MPa;

ΔP——液压系统压力损失,约0.5~2MPa。

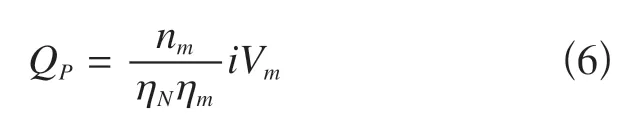

当压路机在非启振状态下最大速度走车时所需要的流量为

式中QP——泵所需要的最大流量,L/min;

ηN——泵的容积效率;

i——马达减速机传动比。

则可得到行走泵的排量VP为

式中nP——泵的转速,r/min。

根据式(5)~式(7)再结合整机参数要求可以计算行走泵的排量、转速等参数;结合样本可以确定所选泵的型号。

3.2 振动液压系统元件选择

由于闭式容积回路压力大,压力损失小,换向冲击小,因此,智能振动液压系统采用闭式容积回路。

3.2.1 振动马达参数计算与选型

振动马达在工作时需要克服无杆液压缸高速旋转加速时的加速阻力,则需要的马达最大输出力矩TM为

式中K——阻力系数;

J——无杆液压缸转动惯量,kgm2;

α——无杆液压缸角加速度,rad。

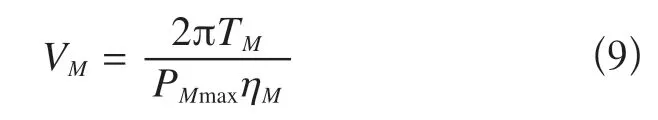

无杆缸高速选择时振动马达排量VM为

式中PMmax——闭式液压系统最高压力,MPa;

ηM——振动马达的容积效率。

振动马达的额定转速nM为

根据式(8)~式(10)再结合整机参数要求,可以计算振动马达的排量、转速、输出力矩等参数;结合样本可以确定所需要的马达型号。

3.2.2 振动泵参数计算与选型

根据闭式液压系统设计要求,振动泵的最高压力必须满足振动马达的最高压力与闭式液压系统的压力损失之和,即

式中Ppmax——泵最高压力,MPa;

Pmmax——马达最高压力,MPa;

ΔP——闭式系统压力损失,约0.2~1MPa。

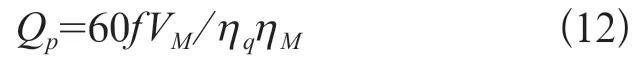

则振动频率Qp为

式中ηp——振动泵的容积效率。

振动泵的排量Vp为

式中np——振动泵的转速,r/min。

根据式(11)~式(13)再结合整机要求参数可以计算行走泵的排量、转速等参数。结合样本可以确定所选泵的型号。

4 智能振动压路机控制系统研究

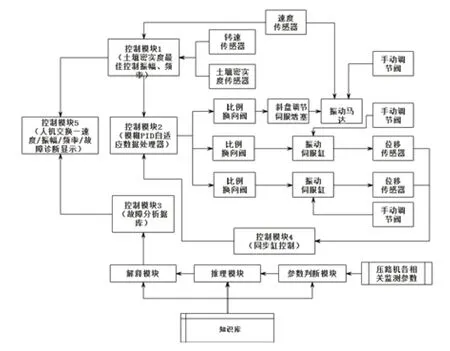

智能控制系统在硬件上使用转速传感器、土壤密实度传感器、位移传感器等进行闭环控制系统的数据采集。在软件上通过编写智能控制程序保证路基的最佳压实效果,进一步实现“一机多用”以及在出现故障时及时准确的进行问题排查及处理。如图5 所示。智能型振动压路机控制系统主要包括5 个模块:控制模块1 主要是内容为土壤密实度最佳控制振幅、频率,控制模块2 为模糊PID 自适应数据处理器,模块3 为故障分析数据库,模块4 为同步缸控制系统,模块5 为人机交换-速度、振幅、频率故障显示。

图5 智能型振动压路机控制原理图

1)无级调幅控制方法 在振动压路机起振初期,钢轮上的土壤密实度传感器自动检测土壤密实度并将信息反馈到控制模块(土壤密实度最佳控制振幅、频率)分析提供最佳的振幅并经过分析计算得到相应的活塞位移输出,确定位移输出后双向液压锁开启,此时活塞的位置将不会变动。

2)同步缸控制方法 控制系统嵌入了一种同步缸控制方法;在调幅结构中涉及左右各1 个高速旋转的无杆缸作为激振器,如果左右2 个无杆缸活塞位置不一致,在振动时左右两侧激振力不同造成压实效果不一致。模块2 中嵌入了同步缸控制方法(模糊自适应PID 控制)并借助无杆伺服缸位移传感器形成闭环控制,保证两缸活塞相对位置严格一致。

3)无级调频控制方法 智能振动压路机要实现一机多用,完成对不同路面、路基状况压实,除了要选择合适的振幅外还要准确控制振动频率;采用了斜盘柱塞变量振动马达来实现振动频率的无级调节。马达上装有转速传感器、速度传感器可以实时检测振动轴转速及钢轮行驶速度并反馈给控制器形成闭环控制并与数据库最佳频率比对优选出最理想的振动频率。

4)故障自动检测方法 传统压路机故障分析处理主要靠检测仪器及经验,故障分析响应时间慢,需要逐个排查故障原因点,处理时间长,耽误作业时间。控制模块1 中嵌入了振动压路机各个方面的参数(机械、电气、液压)并根据经验将振动压路机可能出现的故障信息参数写入程序;当压路机工作中某一结构出现问题时,传感器即将检测参数反馈控制器并与控制其中“知识库”相关参数比对,经过运算推理找出故障原因并给出准确的处理方法;操作者只需要根据提示维修或者更换零部件消除故障即可,此智能系统大大缩短了故障排查时间,提高作业效率。