钻杆内壁腐蚀的交直流复合磁化漏磁检测方法

王荣彪 康宜华, 邓永乐 王碧瑶 汪圣涵 唐 健

1. 华中科技大学机械科学与工程学院,武汉,430074

2. 华工制造装备数字化国家工程中心有限公司,武汉,430074

0 引言

钻杆是石油钻井设备的重要组成部分,在钻井工作过程中受循环弯矩载荷、交变应力和内部钻井液的腐蚀,在钻杆的杆体和加厚带内壁容易出现腐蚀。内壁的腐蚀会造成钻杆壁厚减薄,是导致钻杆穿孔和断裂的重要因素[1]。钻杆的断裂会使矿井承受巨大的损失,因此,对钻杆内壁腐蚀的检测需求较迫切。

钻杆内腐蚀为体积型缺陷,常用的检测方法通过测量钻杆壁厚的方式对钻杆内壁腐蚀进行检测,主要的测量壁厚方法有射线检测、超声检测、电磁超声检测、脉冲涡流检测和漏磁检测。射线检测方法可以精确测量钻杆壁厚,但是该方法检测成本高,且对人体有损伤[2]。超声探头可以对钻杆进行测厚[3],但是只能对单点测厚。为了弥补超声探头的这一缺点,有学者提出利用超声相控阵技术检测钻杆的内壁腐蚀,有足够的检测灵敏度和分辨力[4]。但超声检测需要耦合剂,且待检测工件表面不能有油漆,需要提前对表面进行处理。电磁超声壁厚检测方法解决了常规超声需要耦合剂的问题,并且对待检测材料表面状况要求也较低,但是该检测方法换能效率较低[5]。脉冲涡流检测方法可以在较大提离值下实现壁厚减薄的检测,但是由于探头尺寸较大,不利于小面积腐蚀的检出,不适合曲率较大钻杆的检测[6-7]。漏磁检测中磁通检测方法可以评估油管的相对剩余壁厚[8-10],且不受油污等其他非铁磁性材料的影响,该方法一般采用霍尔元件作为检测元件[11-13],但霍尔元件受外界环境(如温度)影响较大,且钻杆检测环境一般较为恶劣,检测误差较大。同时,为了避免强磁场造成的霍尔元件量程与灵敏度间的矛盾,基于交流直流复合激励,本文提出了一种阵列探头检测钻杆内壁腐蚀的方法,以阵列感应线圈作为检测元件,放置于钻杆外壁,通过检测交流磁场的变化评价内部腐蚀和壁厚减薄的状况。

1 检测原理及方法

1.1 检测原理

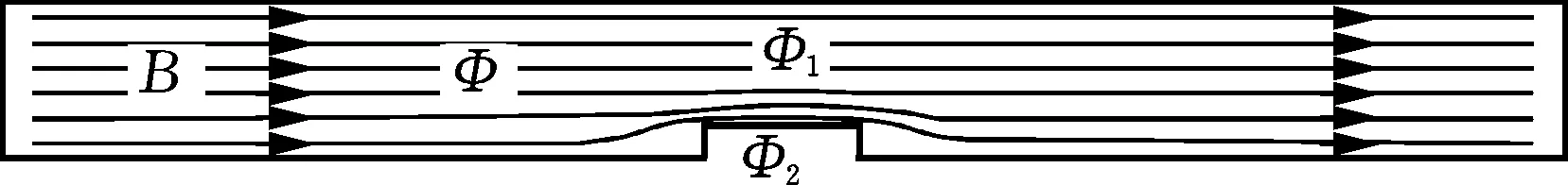

本文提出的检测方法的原理如图1所示。铁磁性材料被外界直流磁场磁化后,磁场主要分布在铁磁性材料内部,内部的磁通量为Φ,如图1a所示。当铁磁性材料中出现壁厚减薄时,根据磁路理论,有

Φ=Φ1+Φ2

(1)

式中,Φ1为钢板壁厚减薄上方磁通量;Φ2为泄漏到空气中的磁通量。

(a) 直流磁化下内部磁通分布

由于铁磁性材料的高磁导率特性,大部分的磁通量仍然集中在钢板内,只有极少数的磁通泄漏到空气中,故有

Φ≈Φ1

(2)

在壁厚减薄区域,铁磁性材料面积减小,由式(2)可知,磁通量变化很小,导致在壁厚减小位置处磁通量密度增大。根据铁磁性材料的磁特性曲线(图2),在外加磁场强度H大于磁导率最大点对应的磁场强度H1区域,随着磁通量密度B的增大,材料的相对磁导率减小,根据磁路欧姆定律,磁阻与材料磁导率成反比,所以图1b中,壁厚减薄处的磁阻由于相对磁导率μ的减小而增大,即

R2>R1

式中,R2为钢板壁厚减薄上方磁阻;R1为钢板壁厚正常区域磁阻。

图2 铁磁性材料磁特性曲线

施加的交流磁场因为壁厚减薄处磁阻的增大,相比壁厚正常处,有更多的交流磁场泄漏到空气中,通过检测泄漏到空气中的交变漏磁场BAMF实现壁厚减薄的检测。

1.2 检测方法

根据该检测原理,本文提出了一种阵列式静态检测钻杆内壁腐蚀的检测方法,如图3所示。钻杆被直流磁化到近饱和状态时,在壁厚减薄区域磁通量的增大导致磁阻增大,因此,施加的材料表面交流磁场相比壁厚正常区域会更多地泄漏到空气中,阵列的检测线圈检测到交流磁场的变化,检测线圈信号传输到放大电路中,再经过采集卡的模电转换,最终在计算机中显示处理后的壁厚减薄信号,实现对钻杆内部壁厚减薄的检测。

图3 检测方法示意图

2 仿真分析

为了对该检测原理进行验证,利用JMAG仿真软件建立了图4所示的二维旋转轴对称仿真模型。磁化线圈2000匝,通以偏置的交流电流。钻杆被轴向磁化,钻杆内壁设置宽度10 mm、深2 mm的壁厚减薄区域。钻杆上方的空气层用于提取磁场信号。

图4 二维仿真模型

首先分析直流磁化下钢管被磁化到近饱和状态下壁厚减薄上方的相对磁导率分布,结果如图5所示,此时磁化电流为9 A,可以看到壁厚减薄上方相对磁导率与周围有一定差异。为了更加直观地观察壁厚减薄上方相对磁导率与正常区域的差异,取壁厚减薄上方由a(35 mm,35 mm),b(40 mm,35 mm),c(40 mm,65 mm),d(35 mm,65 mm)4个点围成的区域A的相对磁导率分布。再在同样参数下仿真无壁厚减薄模型,同样取A区域位置相对磁导率分布,结果如图6所示,可以看到整个壁厚减薄区域相对磁导率与无壁厚减薄区域相对磁导率有较大差异。

图5 相对磁导率分布

图6 有、无壁厚减薄下磁导率分布

然后在直流磁化的基础上叠加频率500 Hz、幅值0.5 A的交流磁化电流,由于检测线圈检测到的是磁感应强度的变化率,分别提取壁厚减薄上方和壁厚正常区域上方Y方向磁场变化率,如图7所示,可以看到壁厚减薄区域上方磁场变化率大于无缺陷上方磁场变化率,故能利用轴向为Y方向的线圈检测钻杆内壁的壁厚减薄。

图7 有、无壁厚减薄下磁感应强度变化率

3 实验验证

为了对该检测方法进行验证,搭建了图8所示的实验平台,直流磁化电源提供磁化电流给2000匝的直流磁化线圈,将钻杆直流磁化,钻杆直径127 mm,壁厚8.5 mm。钻杆从中间剖开后,在内壁刻有不同深度的平底孔用作模拟钻杆的内壁腐蚀,如图9所示,再将剖开的两半焊接在一起形成完整的钻杆。交流磁化线圈在变频交流磁化电源提供的交变磁化电流下,在钻杆表面的施加交变磁场。两个检测线圈水平放置,一个放置在平底孔上方,一个放置在无平底孔上方,分别连接放大板的两个通道,信号经过采集卡的采集显示在计算机上。

图8 实验平台

图9 样管

首先将一个线圈放在直径3.2 mm、深度0.8 mm的平底孔上方,另一个线圈放在无平底孔上方,交流磁化电流设置为0.5 A,频率500 Hz,直流磁化电流不断增大,将平底孔上方线圈信号峰值与无平底孔上方线圈信号峰值相减,该差值随直流磁化电流的变化趋势如图10所示,发现磁化电流为6 A时该差值最大。

图10 电压差值随磁化电流变化曲线

然后在直流磁化电流6 A条件下,分别将传感器移至直径3.2 mm,深度分别为0.8 mm、1.6 mm、 2.4 mm和3.2 mm的平底孔上方,深度0.8 mm有、无内盲孔上方感应线圈电压如图11所示,可以看到两者的电压有一定的差值。不同深度内盲孔电压差值如图12所示,发现电压差值随内盲孔深度的增大而不断增大。

图11 深度0.8 mm有、无内盲孔上方感应线圈电压对比

图12 电压差值随内盲孔深度变化趋势

4 讨论

从前面的仿真和实验可以看到,利用该检测方法可以实现对内壁壁厚减薄的检测。该方法可以利用测量磁场变化量的传感器(如线圈)在静态下检测内壁壁厚减薄,弥补了线圈在直流激励、静态下无法检测零件壁厚减薄的不足。同时,线圈相对于绝对量测量检测元件(如霍尔元件)价格更低,其形状可以针对检测物体任意定制。另外,该方法还可以利用柔性印刷线圈,由于其柔性特性,能适应不同规格,还可以对管道弯头等有不规则曲面的构件在静态下进行检测,且性能受环境影响相对较小。

在实验中发现,如图10所示,平底孔上方线圈信号与无平底孔上方线圈信号差值并不是与直流磁化电流大小成正比,而是先增加后减小,在电流6 A时达到最大。根据前文检测原理,壁厚减薄处的磁通密度增大造成磁阻上升,从而使更多的交流磁场泄漏到空气中,因此,壁厚减薄处的磁阻与正常区域的磁阻差别是影响泄漏到空气中交流磁场的关键因素。所以,利用第2节仿真模型,仅改变磁化电流,将磁化电流以1 A为间隔,从1 A增加到15 A。计算不同磁化电流下,壁厚减薄上方相对磁导率与壁厚正常区域的差值,结果如图13所示。可以发现随着磁化电流的增大,相对磁导率的差值也呈先增大后减小的趋势[14],磁化电流较大时,由于铁磁性材料本身的磁导率较低(图2),造成壁厚减薄区域和正常区域磁导率差距减小,从而造成泄漏的交流磁场减小,与实验结果趋势相同。

图13 相对磁导率差值随磁化电流变化曲线

由于该方法在检测实施过程中需对比壁厚减薄区域和非减薄区域,故只能检测钻杆内部的局部腐蚀的相对变化量,而非绝对值。

5 结论

(1)本文基于磁路理论,针对钻杆的内壁腐蚀,提出一种基于复合磁化的漏磁检测方法,该方法可利用感应线圈在静态或低速下,通过检测外表面的交流漏磁场实现内壁腐蚀的检测。

(2)通过有限元仿真分析了壁厚减薄上方的磁导率分布情况,并与壁厚正常区域进行了对比;得到了复合磁化下壁厚减薄上方磁场变化率,发现壁厚减薄上方的磁场变化率大于正常壁厚上方的磁场变化率。

(3)进行了初步实验,加工内盲孔模拟实际过程中的内壁腐蚀,发现随着内盲孔深度的增大,信号差值增大,从而验证了该方法的可行性。