框架板式无砟轨道梁端凸形挡台受力影响规律研究

张世杰

(1.中铁第四勘察设计院集团有限公司,武汉 430063; 2.铁路轨道安全服役湖北省重点实验室,武汉 430063)

引言

单元板式无砟轨道结构以其高平顺性、高稳定性和少维修等优点在我国得到了广泛应用,其结构形式一般分平板型和框架型两种,其中框架板式无砟轨道是在原日本板式轨道基础上发展起来的一种新型板式轨道[1-3]。目前我国的框架板式无砟轨道主要被应用在哈大、沪宁城际、广珠、广深港、海南东环等高速铁路上[4]。框架型板式轨道相较于一般的平板式无砟轨道,具有以下优点:可以减小由温度变化引起板的翘曲,减少板的体积和质量,降低生产成本和运费,获得更好的经济性,节省钢筋和混凝土材料,降低桥梁的二期恒载等[5-8]。实践表明,框架板式无砟轨道整体运营良好,但随着线路运营时间的增长,框架板式无砟轨道也出现了一些病害。根据某线上框架板式无砟轨道的现场排查资料表明,在温度跨度较大的连续梁梁端出现了小阻力扣件锈蚀、凸形挡台树脂离缝、梁端半圆形凸台与底座连接处拉裂等病害。在以上病害中,梁端半圆形凸台拉裂的病害又相对较为严重。框架型轨道板主要依靠凸形挡台进行限位,梁端凸形挡台为半圆形,梁体中部均为圆形,其设置在底座两端的中部,用以限制轨道板的纵横向移动和保证轨道结构稳定性。梁端凸形挡台病害的出现,严重影响了轨道结构的稳定与行车安全。

目前,已有部分学者针对凸形挡台的受力变形进行了相关研究。如任勃、杨荣山[9]等采用梁单元对CRTSI型板式无砟轨道梁端凸形挡台的纵向力进行了相关研究;苏乾坤[4]研究了CRTSI型板式无砟轨道凸形挡台树脂离缝成因;赵磊[10]采用拓展有限元理论对CRTSⅠ型板式无砟轨道梁端限位凸台伤损机理进行了相关研究。陈杨、李成辉[11]探讨了无缝线路中CRTSⅠ型板式无砟轨道凸形挡台特性;赵伟,王平[12]等研究了树脂弹模对板式轨道凸形挡台受力行为的影响;王彪,谢铠泽等[5]研究分析了连续梁桥上CRTSⅠ型板式无砟轨道凸形挡台纵向力;任娟娟[13]针对遂渝线的板式轨道混凝土凸形挡台进行了相关受力分析。由上述研究可知,当前针对CRTSI型板式无砟轨道凸形挡台受力变形的研究较多,但针对凸形挡台受力影响规律的研究尚不够系统和具体,关于框架板式无砟轨道梁端凸台受力影响规律也缺乏相关研究。

鉴于此,基于有限元方法,结合现场对某线上框架板式无砟轨道的监测结果,建立框架板式无砟轨道三维精细化静力分析模型,研究框架板式无砟轨道梁端凸形挡台受力影响规律。研究成果可为我国框架板式无砟轨道的优化设计和养护维修提供一定理论参考。

1 框架板式无砟轨道有限元分析模型

框架板式无砟轨道,主要由钢轨、扣件系统、框架型轨道板、CA砂浆层、凸形挡台、环形树脂和混凝士底座板组成[1-3]。

1.1 计算参数

在建立有限元模型时,轨道结构各部件几何尺寸均按工程实际考虑。轨道板长取4 962 mm,板宽2 400 mm,板厚190 mm,相邻板之间板缝宽70 mm;框架板中间挖空部分长2 800 mm,宽700 mm,四角的倒角半径为200 mm;CA砂浆层与轨道板同长同宽,厚50 mm;底座板宽2 800 mm,厚200 mm,桥上混凝土底座板对应每个轨道板的距离需要设置1条伸缩缝,伸缩缝对应凸形挡台中心并绕过凸形挡台,伸缩缝的宽度为20 mm,伸缩缝的设置情况如图1所示[15-18]。

图1 伸缩缝示意(单位:mm)

凸形挡台半径260 mm,高240 mm,与底座板连在一起,圆心位于板缝中心,梁端为半圆形凸形挡台,环形树脂外径300 mm,内径260 mm。

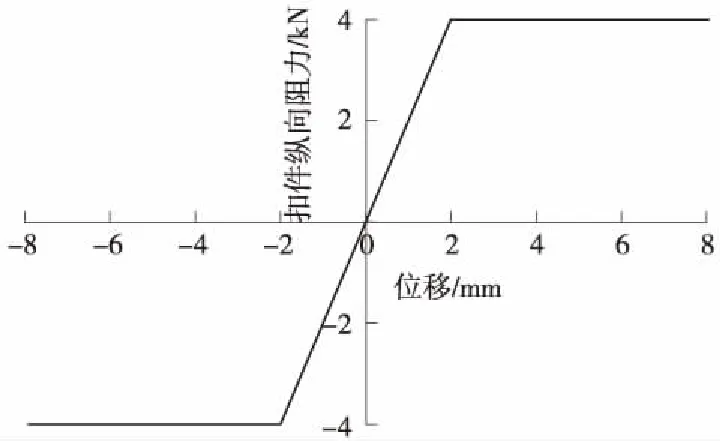

扣件间距629 mm,扣件选用WJ-7B型扣件。扣件垂向刚度取50 kN/mm,横向刚度取35 kN/mm,纵向刚度所采用的本构关系如图2所示。框架板式无砟轨道结构各组成部分材料参数如表1所示。

图2 扣件纵向刚度非线性本构关系曲线

表1 轨道结构材料参数

1.2 计算模型

为了更好地贴近工程实际情况和反映各部件的受力情况,钢轨、轨道板、CA砂浆层和底座板均采用实体单元建模。扣件考虑纵向、横向和垂向刚度,采用非线性弹簧单元模拟,约束扣件端部的转动以模拟扣件垫板的作用。轨道板与CA砂浆层切向采用摩擦接触模拟,摩擦系数取0.35,垂向采用硬接触模拟。CA砂浆层与混凝土底座板之间以及环形树脂与凸形挡台之间不考虑两接触面的相对位移,采用Tie(绑定)连接。环形树脂与轨道板之间的接触,采用考虑摩擦系数为0.3的硬性接触模拟,即两个面在压紧状态下会传递法向力,并在切向会产生相对滑移[19-21]。为了得到更加精确的计算结果,并保证模型的收敛性,将各个部件的网格细化并尽可能对齐,由于重点分析上部轨道结构的受力,桥梁简化成具有一定厚度的桥面。综合以上,框架板式无砟轨道三维有限元精细化静力分析模型如图3所示。

图3 整体有限元模型

1.3 有限元模型验证

为验证本文所建立的框架板式无砟轨道三维精细化静力分析模型以及模型所取参数的可靠性,施加与文献[14]相同的荷载工况验证模型。在正温度梯度0.5 ℃/cm的荷载作用下,文献[14]轨道板最大纵向拉应力为3.06 MPa,板中位移为0.021 mm,相同工况下本文模型计算所得轨道板最大纵向拉应力为2.94 MPa,板中位移为0.022 mm,应力和位移分别相差3.9%和4.8%,两者计算结果相差很小。由此可见,本文所建模型及模型所取参数正确可靠,可用于后续研究。

2 梁端凸形挡台受力影响规律研究

某大跨度桥上主要铺设CRTS I型框架板式轨道,基于对某大跨度桥上框架板式无砟轨道的监测结果,研究梁端相对位移、扣件纵向阻力、轨道板与凸形挡台相对位移以及环形树脂弹性模量对凸形挡台受力性能的影响规律。

2.1 梁端纵向位移对凸形挡台受力性能的影响

结合现场对梁端相对位移的监测结果,基于所建立的有限元分析模型,分析梁端相对位移对凸形挡台受力性能的影响。

2.1.1 梁端相对位移的监测

对某大跨度桥梁左右梁缝位置的相对位移进行监测。现场监测工点如图4所示。测试方法是通过工装将位移传感器两端固定在所要测量的存在相对位移的结构物上,然后将传感器接入控制室的解调仪上,以此测得梁端的相对位移。

图4 梁缝相对位移测点

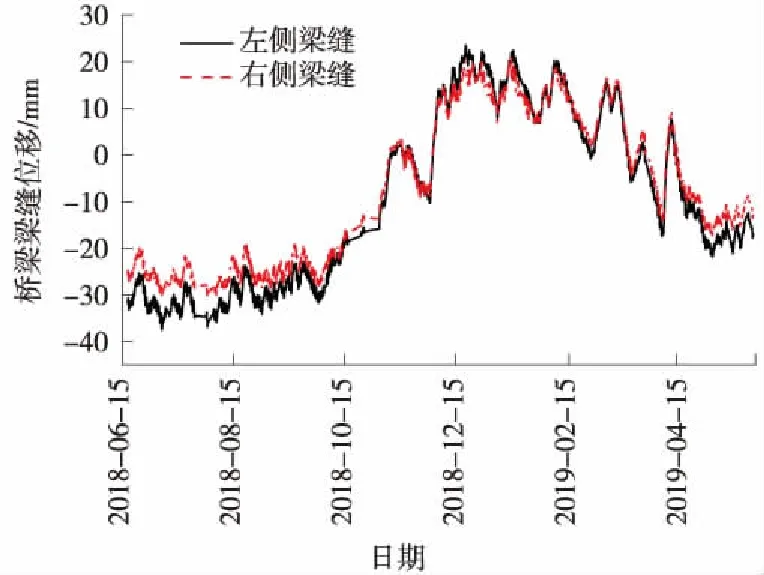

大跨度桥梁梁缝位置纵向相对位移的变化曲线如图5所示。由图5可知,左、右侧梁缝的相对位移变化量趋势相同。从夏季到冬季,随着气温的降低,梁缝值从负值变化为正值,梁缝值逐渐增大。左、右侧梁缝全年的相对位移最大变化量分别为60.95,50.26 mm。

图5 梁端相对位移变化曲线

2.1.2 梁端不同相对位移对凸形挡台受力的影响

结合现场对梁端相对位移的监测结果,考虑梁端相对位移分别取5,10,20,40,60,80,100 mm,计算分析梁端发生不同相对位移时凸形挡台的受力情况,扣件纵向阻力取4 kN/组,环形树脂弹性模量为25 MPa。

不同工况下凸形挡台的受力变形规律类似,以梁端相对位移40 mm为例,根据凸形挡台的受力特点,重点分析凸形挡台所受纵向力、横向力、垂向力以及纵向剪应力。梁端凸形挡台的受力云图如图6所示。

图6 凸形挡台受力云图

由图6可知,在梁端相对位移40 mm的情况下,凸形挡台的最大纵向拉应力为1.08 MPa,垂向拉应力为1.96 MPa,横向拉应力为0.59 MPa,纵向剪应力为0.768 MPa,所受垂向拉应力较大。在凸形挡台与底座板相连位置存在着较为明显的应力集中现象。由于环形树脂层的缓冲作用,不同工况下的凸形挡台所受压应力相对较小,远小于混凝土标准抗压强度。进一步绘制不同工况下凸形挡台最大垂向拉应力随梁端相对位移的变化曲线,如图7所示。

图7 垂向拉应力随梁端相对位移变化曲线

由图7可知,梁端凸形挡台所受最大垂向拉应力随梁端相对位移的增加整体呈非线性增加的趋势,变化速度越来越小。当梁端相对位移超过80 mm时,凸形挡台的受力基本不发生变化。

分析产生上述现象的原因在于,梁端纵向变形带动底座板和凸形挡台发生纵向变形,轨道板受到钢轨通过扣件的约束作用和CA砂浆与轨道板之间的摩擦作用,当梁端相对位移较小时,凸形挡台的受力随梁端位移的增加而增大;当梁端相对位移很大时,由扣件纵向刚度的本构关系可知,扣件刚度逐渐处于平稳阶段,通过轨道板传递至凸形挡台的受力有限,由此导致凸形挡台的受力逐渐稳定。

2.2 扣件纵向阻力对凸形挡台受力性能的影响

当桥梁温度跨度较大时,为满足无缝线路的检算要求,通常需要采用小阻尼扣件。本文所在工点的大跨度桥上即采用小阻力扣件。但现场调研发现,随着运营期的增长,部分小阻力扣件出现了扣件锈蚀的病害,由此导致扣件纵向阻力变大。WJ-7B型小阻力扣件的设计阻力值为4 kN/组,考虑扣件生锈将加大扣件纵向阻力,本节考虑扣件纵向阻力分别取4 kN/组、6 kN/组、8 kN/组、10 kN/组、15 kN/组、20 kN/组。

计算分析不同工况时,考虑梁端相对位移为80 mm,环形树脂弹性模量为25 MPa。不同扣件纵向阻力的梁端凸形挡台所受最大垂向拉应力变化曲线如图8所示。

图8 垂向拉应力随扣件纵向阻力变化曲线

由图8可知,随着扣件纵向阻力的增加,凸形挡台所受最大垂向拉应力不断增大,整体呈线性增加的趋势,变化较为明显。由图8可知,当扣件纵向阻力超过7.5 kN/组时,凸形挡台所受最大垂向拉应力将达到其混凝土等级的极限抗拉强度2.7 MPa,因此建议扣件的纵向阻力不宜超过7.5 kN/组。同时,建议现场应重点关注小阻力扣件的服役状态,一旦发现扣件锈蚀病害,应进行及时处理,确保小阻力扣件处于正常工作状态,防止由于扣件纵向阻力的增大导致凸形挡台受力的增加,造成凸形挡台与底座板相连位置拉裂,降低轨道结构稳定性和耐久性。

2.3 轨道板与凸形挡台相对位移对凸形挡台受力性能的影响

结合现场对轨道板与凸形挡台相对位移的监测结果,基于所建立的有限元分析模型,分析轨道板与凸形挡台相对位移对梁端凸形挡台受力性能的影响。

2.3.1 轨道板与凸形挡台相对位移监测

凸形挡台与轨道板的相对位移监测如图9所示,共布置4个测点,测点2和测点3位于梁缝处,测点1和测点4与梁缝距离一块轨道板的长度。轨道板上的测点位于板端第一扣件和第二扣件之间的位置。

图9 凸形挡台-轨道板相对位移测点

轨道板与凸形挡台相对位移的部分测点3和测点4的监测结果如图10所示。由图10可知,梁端位置测点3和测点4的相对位移变化趋势基本相同,均从正相对位移变成负相对位移,最后再回到正的相对位移,即凸形挡台与轨道板间由受拉变成受压再到受拉状态;分析产生上述现象的原因在于,凸形挡台与底座板连为一个整体,而底座板又通过预埋钢筋与桥面连在一起,当温度较低时,桥梁纵向收缩的位移大于轨道板,由此导致凸形挡台与轨道板之间受压,相对位移为负;当温度较高时,桥梁纵向伸长的位移大于轨道板,由此导致凸形挡台与轨道板之间相对位移为正。

测点3位于梁端,监测位移整体上要大于测点4,其中测点3的最大相对位移为6.16 mm,测点4的最大相对位移为5.88 mm;夏季轨道板与凸台相对位移的绝对值要小于冬季,分析产生上述现象的原因在于夏季升温时轨道板纵向伸长受到凸形挡台的纵向限制,而在冬季降温时,轨道板纵向收缩,基本不受凸台的限制,由此导致夏季轨道板与凸形挡台的相对位移要小于冬季。

图10 凸形挡台与轨道板相对位移量变化曲线

2.3.2 轨道板与凸形挡台相对位移对凸形挡台受力的影响

基于轨道板和凸形挡台相对位移的监测结果,考虑轨道板与凸形挡台的相对位移分别取1,2,4,6,8,10,15 mm。计算分析在外界复杂荷载作用下导致梁端凸形挡台与轨道板发生不同相对位移时凸形挡台的受力性能,扣件纵向阻力取4 kN/组,环形树脂弹性模量为25 MPa。

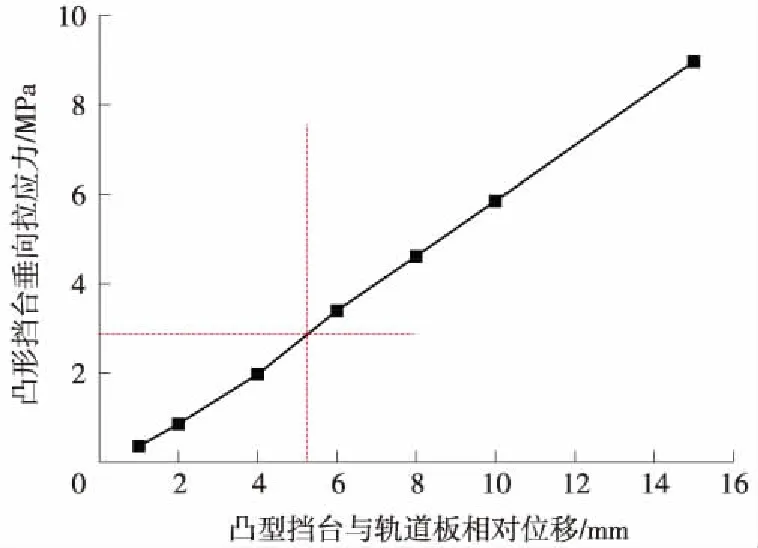

同样,重点分析凸形挡台所受的最大垂向拉应力指标。轨道板与凸形挡台不同相对位移下凸形挡台所受最大垂向拉应力的变化曲线如图11所示。

图11 凸形挡台最大垂向拉应力变化曲线

由图11可知,凸形挡台所受最大垂向拉应力与轨道板和凸形挡台的相对位移量整体呈线性增加的关系。考虑凸形挡台材料为C40混凝土,当轨道板与凸形挡台的相对位移达到5.3 mm左右时,凸形挡台所受垂向拉应力将达到其极限抗拉强度2.70 MPa,凸形挡台有可能被拉裂。因此,建议应加强对梁端凸形挡台与轨道板相对位移的监测,建议当两者相对位移超过5.3 mm时,应对梁端凸形挡台位置采取相应的补强加固措施,防止凸形挡台破坏,影响轨道结构的安全稳定。

2.4 环形树脂弹性模量对凸形挡台受力性能的影响

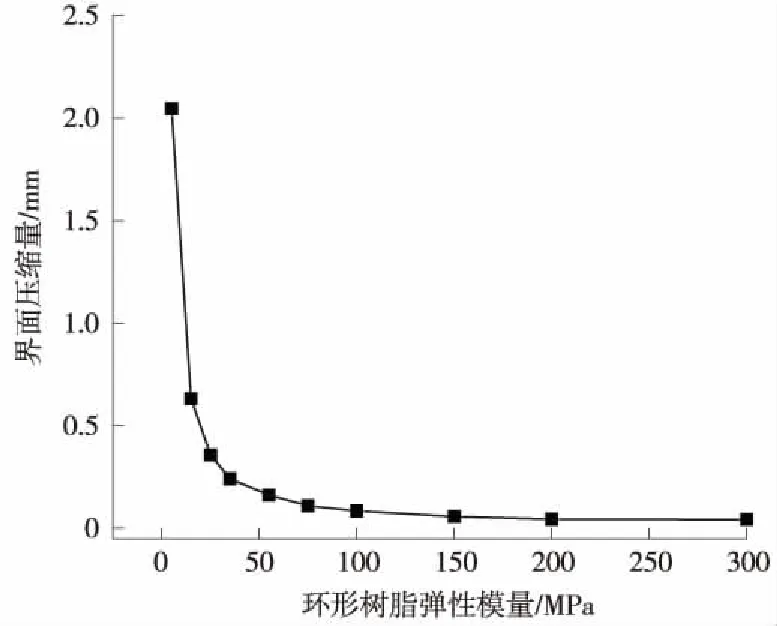

环形树脂材料在外界复杂荷载作用下容易出现老化,导致弹性模量发生变化。本节考虑环形树脂弹性模量分别取5,15,25,35,55,75,100,150,200,300 MPa。计算分析不同工况时,扣件纵向阻力取4 kN/组,考虑梁端相对位移为80 mm。

图12和图13分别为环形树脂不同弹性模量下凸形挡台最大垂向拉应力变化曲线和环形树脂与轨道板界面压缩量的变化曲线。

图12 垂向拉应力随环形树脂弹性模量变化曲线

图13 环形树脂与轨道板界面压缩量变化曲线

由图12可知,随着环形树脂弹性模量的增大,凸形挡台的受力有一定程度的增大,整体呈非线性增加的趋势;以弹性模量50 MPa为分界点,大致分为两个阶段;第一阶段当弹性模量小于25 MPa时,随着弹性模量的增加,凸形挡台受力迅速增加;当弹性模量在25~50 MPa时,凸形挡台的受力变化不明显;当弹性模量超过50 MPa时,第二阶段随着弹性模量的增加又整体呈非线性增加的趋势,且变化的速度逐渐减小,当弹性模量超过200 MPa时,凸形挡台所受最大垂向拉应力基本不再增加。当凸形挡台弹性模量由25 MPa增加至200 MPa时,凸形挡台的最大拉应力由1.69 MPa增加至2.01 MPa,增加了18.9%。由此可见,树脂的老化能一定程度劣化凸形挡台的受力。由图13可知,环形树脂与轨道板端界面的压缩量随着环形树脂弹性模量的增加整体呈非线性减小的趋势,变化速度越来越小,最后逐渐趋于平稳。

3 结论

本文通过建立框架板式无砟轨道三维精细化静力分析模型,结合现场对某线框架板式无砟轨道的监测结果,研究框架板式无砟轨道梁端凸形挡台受力影响规律,研究结论如下。

(1)梁端凸形挡台所受垂向拉应力较大,在凸形挡台与底座板连接位置应力较大,容易出现混凝土开裂。

(2)凸形挡台受力随着梁端相对位移的增加整体呈非线性增加的趋势,当梁端相对位移超过80 mm时,凸形挡台的受力基本不再增加。

(3)扣件纵向阻力对凸形挡台的受力影响明显,扣件纵向阻力越大,凸形挡台受力越大,当扣件纵向阻力超过7.5 kN/组时,凸形挡台底部可能会发生受拉破坏,现场应重点关注扣件的服役状态。

(4)建议当凸形挡台与轨道板之间相对位移超过5.3 mm时,应对梁端凸形挡台采取相应的加固措施,防止凸形挡台发生拉裂破坏。

(5)环形树脂的老化能一定程度劣化凸形挡台的受力,当环形树脂弹性模量由25 MPa增加至200 MPa时,凸形挡台所受最大垂向拉应力由1.69 MPa增加至2.01 MPa,增加了18.9%。