基于脉冲激励下钢轨振动响应的扣件失效识别方法

侯博文,李佳静,高 亮,蔡小培

(北京交通大学土木建筑工程学院,北京100044)

在轨道交通大力发展的环境下,越来越多铁路轨道安全及运营维护问题也随之而来。伴随着轨道交通的大范围服役[1],轨道病害问题不断出现[2]。尽管目前我国无砟轨道系统整体服役良好,但在列车循环往复动力及复杂环境条件的共同作用下,轨道结构在服役过程中也涌现出不同类型的病害,如若不及时发现处理,严重时会对轨道结构的安全服役造成极大隐患。因此,研究提出针对轨道病害的识别与评价方法具有重要意义。

作为钢轨与无砟轨道间的连接系统,扣件系统的服役性能直接关系到整个轨道结构的服役安全[3]。既有研究表明,当无砟轨道扣件系统出现诸如弹条折断[4-5]、扣件螺栓松脱[6-8]、扣件垫板窜出等病害后,车辆与轨道结构的相互作用会进一步加剧[9],从而导致病害发展速度加快。以往研究中,针对扣件问题的检测方法大多通过人工巡检的方式进行,但该方法较依赖于巡道工人自身的职业素养与操作习惯,通常检测的效率及准确率低。

随着计算机技术的不断发展,广大研究人员提出了基于机器视觉的场景识别和扣件失效定位方法[10-12]。闵永智等[13]利用开关型中值滤波和基于图像梯度幅值的改进Canny 边缘检测方法,通过基于曲线特征投影的模板匹配实现了扣件缺失的实时检测。Singh 等[14]利用边缘密度来定位扣件和检测丢失扣件;戴鹏等[15]提出基于半监督深度学习的扣件缺陷图像识别方法,可快速精确定位扣件并识别扣件缺失、弹条折断、弹条移位3类缺陷。范宏等[16]利用相邻两扣件图形的差别,同时预先设定阈值,当这一差值大于所设定值时即判断扣件失效,实现扣件系统缺陷的自适应检测。机器视觉的方法虽然大幅提高了检测精度,但目前尚存在检测设备复杂、难于现场布置、受光照等外界环境影响较大[17]等问题,限制了机器视觉在扣件失效检测方面的应用。

王开云、朱胜阳等[18-19]基于车辆-轨道耦合动力学理论,分别研究了扣件系统的垂向振动特性和弹条在安装过程中的受力及列车动荷载作用下的振动特性。对于扣件失效的理论及试验研究方面[20-23]科研人员也进行了大量研究。尚红霞等[24]建立了地铁扣件系统有限元模型,表明Ⅲ型弹条的断裂与弹条的安装状态密切相关,而随着列车的反复通过,弹条在应力集中处容易发生疲劳断裂,导致轮轨相互作用力加剧,车辆和轨道结构各部件加速破坏。余关仁等[25]建立钢弹簧浮置板轨道三维有限元分析模型,研究列车行驶在扣件失效的钢弹簧浮置板轨道上钢轨垂向位移、加速度和临近扣件支点反力的变化,且随着失效扣件数目增加而显著增大。Morales-Ivorra 等[26]通过VAMPIRE软件研究了扣件失效在轮轨接触位置产生的动力影响,并评估其在两条不同特性曲线上的列车脱轨风险。由以上可知,国内外针对扣件失效引起轨道结构振动响应变化方面的研究较多,但从结构动力响应的角度开展对扣件失效识别的研究鲜见。

本文在现场1∶1实尺模型上提出了针对轨道结构扣件失效的检测方法,通过对轨道结构施加脉冲激励[27-28],根据钢轨在扣件状态良好及失效条件下的振动响应特性,研究选取合适的扣件失效识别判断参数,并对提出的扣件失效识别方法进行可靠性验证。在此基础上,进一步研究了操作偏差对于扣件失效识别准确率的影响。

1 现场激励试验

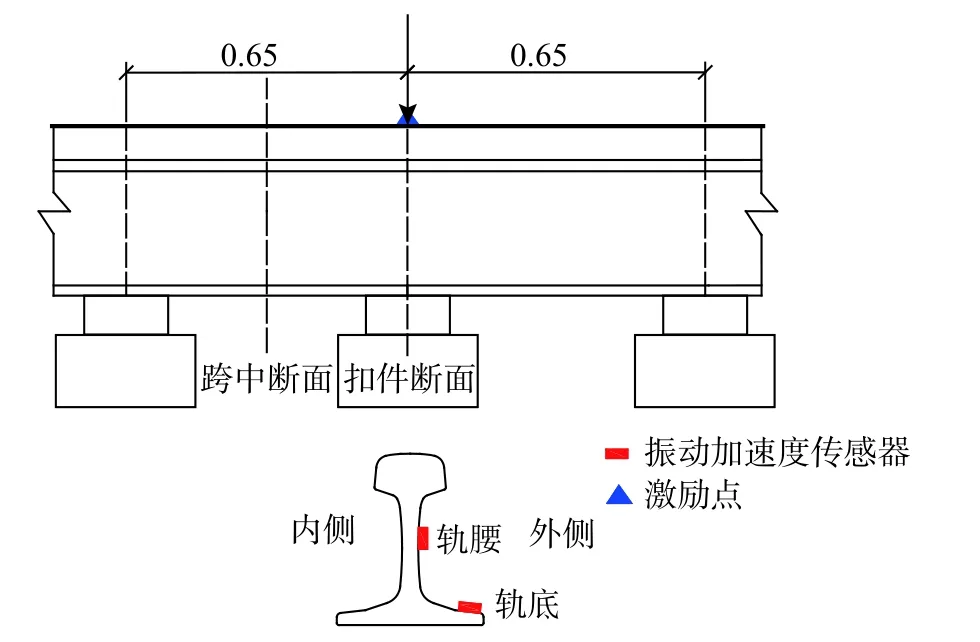

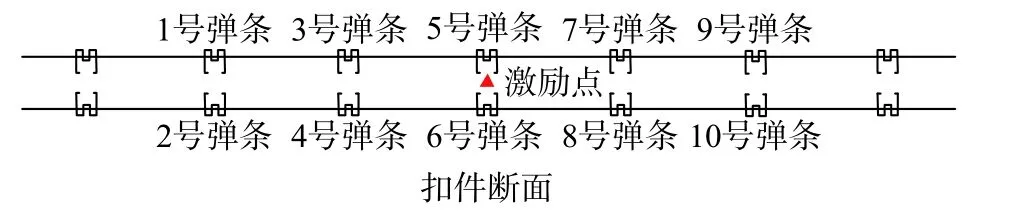

本文选取1∶1实尺模型进行脉冲激励试验,实尺模型如图1所示,试验布点方案[29]及现场试验情况分别如图2和图3所示。测试时,4个振动加速度传感器分别布置于钢轨跨中断面的轨腰和轨底外侧以及钢轨扣件断面的轨腰和轨底外侧,激励点位置为扣件断面处钢轨顶面正中位置。

图2 传感器测点布设示意图/m Fig.2 Sketch of the location of the transducer

图3 测点布置图Fig.3 Layout of measuring points

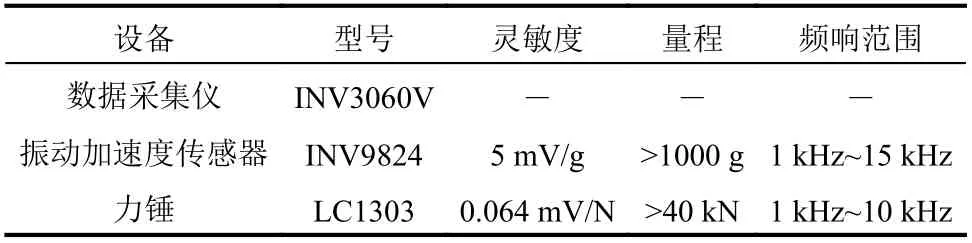

现场试验仪器包括数据采集仪、振动加速度传感器和力锤,试验设备型号如表1所示。测试的采样频率为20 kHz,力信号作为触发条件,采集仪记录力、振动传感器信号,每个工况下激励30次,剔除偏差较大的数据后选取10组有效激励力幅的试验结果进行数据分析。

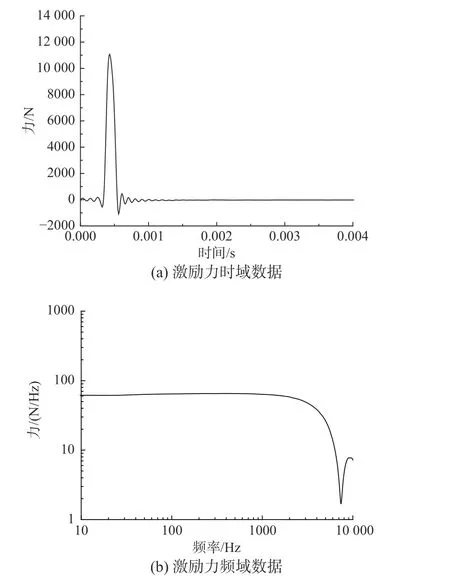

本文针对CRTSⅡ型无砟轨道进行脉冲激励,所测得的力锤冲击力的时域及频域结果如图4所示。由图4可知,在当前脉冲激励下,10 Hz~4000 Hz 频段内的脉冲激励频谱较为平坦,说明频段范围内的激励线性度较好,因此下文分析时主要选取该频段范围内的轨道结构响应进行分析。

表1 试验设备信息Table 1 Test equipment information

图4 激励力数据Fig.4 Excitation force data

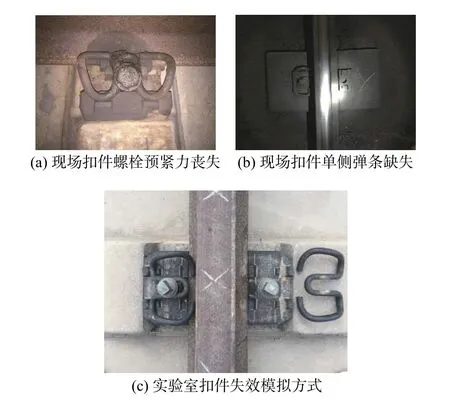

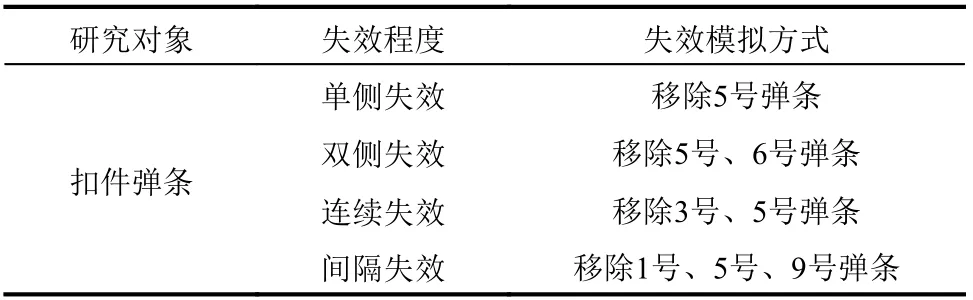

本文的试验主要以扣件弹条失效开展研究,结合课题组前期研究成果及文献调研[23,30-31],在现场确实存在较多如图5(a)所示螺栓预紧力不足的情况,且随着扣件的扣压力损失进一步增大,将无法提供限制钢轨位移的能力,线路的边界条件也随之发生改变。此时扣件的工作状态基本接近如图5(b)中弹条断裂不提供扣压力的情形,故采用人工移除扣件弹条的方式表征扣件单侧弹条失效的模拟,且为了验证邻近扣件弹条失效对于待检测目标扣件识别准确率的影响,在后文中也进行了扣件失效组合工况试验,扣件弹条编号示意图及扣件组合失效模拟的类型分别如图6和表2所示。

图5 现场存在的扣件实际失效状态及实验室扣件失效模拟Fig.5 Laboratory simulation and actual status of fastener failureon site

图6 扣件弹条编号及激励点位置Fig.6 Numbering of the fastener clipsand excitation position

表2 扣件组合失效类型Table 2 Failure type of fastener

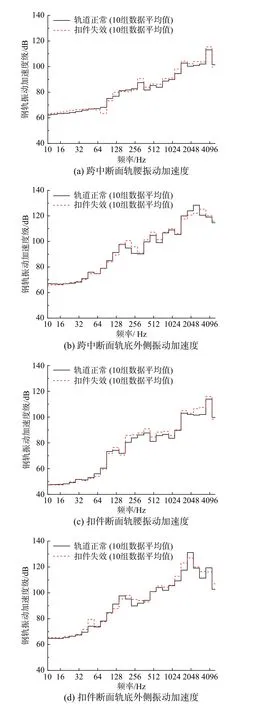

通过对扣件正常及单侧弹条失效状态下的钢轨施加力锤脉冲激励,测试得到扣件正上方及扣件跨中位置两个断面的钢轨轨腰及轨底外侧的振动加速度。分别将其转换到1/3倍频程后,对10组数据取平均值,得到的钢轨轨腰及轨底外侧的振动加速度1/3倍频程曲线如图7所示。

利用图7中的测试结果,分别计算四组测点位置下扣件分别处于正常及单侧弹条失效状态下的钢轨振动加速度振级差。通过分析可知,在10 Hz~128 Hz 频段内,由于钢轨全局振动模态刚度受多个扣件共同影响,失效某一个扣件对整体刚度的改变影响不大,故在低频段相同测点处的钢轨振级变化较小;在128 Hz~4000 Hz 频段内,钢轨高阶弯曲变形模态使得振动响应对于局部[32]扣件刚度的变化更加敏感,相同测点的振极差变化较为明显,且扣件存在失效条件下的振动响应普遍高于正常工况[33]。当前测试工况下,钢轨振级差最大值在4.83 dB~6.26 dB,各1/3倍频程中心频率下的钢轨振级差的平均值为1.58 dB~1.9 dB。为了更加显著地表征扣件在不同状态下对于钢轨振级差的影响,因此初步选取2 dB作为钢轨振级差的阈值用于识别扣件失效。

图7 各测点振动加速度响应Fig.7 Vibration acceleration response of each measuring point

2 扣件失效识别方法研究

2.1 扣件失效识别的思路与方法

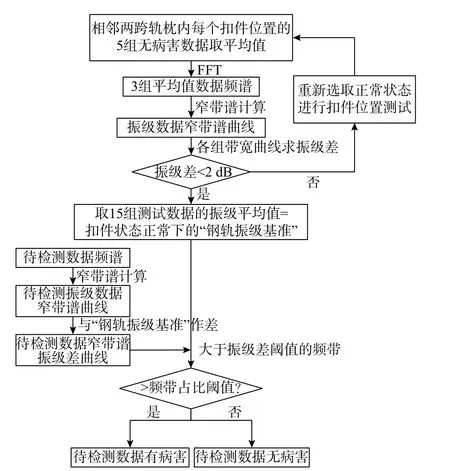

本文扣件失效识别方法主要基于钢轨在扣件状态良好及失效条件下的振动响应差异来实现检测,对于振动响应的差异只要保证扣件在不同状态下施加在钢轨上的激励源相同。通常行车激励受车辆形式、车速和随机不平顺等因素影响较大,无法保证施加的激励具有较为一致的分布。相比之下,采用人工激励可以保证激振力及频域分布基本一致,激振点选择也较为灵活。综上,基于结构动力学原理,选定检测中常用的“宽频”力锤脉冲荷载作为激励源。首先获得脉冲激励作用下轨道结构扣件正常及失效状态下的钢轨振动时域数据,经过快速傅里叶变换(FFT)转化到频域上进行对比,将频域结果进一步转化为振级(dB)后,比较两者在各中心频带处的振级差,并利用超过某预设的振级差阈值(dB)的频带数占分析频段内总频带数的百分比来评判扣件失效是否存在,识别程序流程图如图8所示。

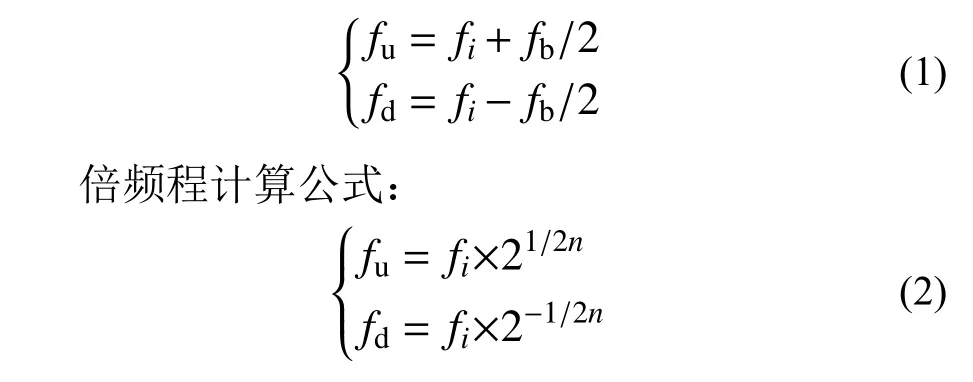

根据公式计算不同的频带划分方法,将频谱的谱线汇总到不同的频带中取幅值均值作为该频带下的幅值。每个频带对应的上、下限由式(1)和式(2)确定:

窄带谱计算公式:

式中:fi对应第i个频带的中心频率;fu、fd为第i个频带的截止上限和截止下限;n可取1、3、6、12、24,当n=3时代表1/3倍频程。

图8 扣件失效识别程序流程图Fig.8 Flow chart of fastening system failure identification

由式(1)、式(2)可知,不同的频带划分方式会导致某一条谱线处于不同频带,从而造成不同频带内的振级差发生变化,因此必须首先分析不同频带划分方式对于识别准确率的影响。分析时,对于窄带谱划分方式,带宽分别选取为1 Hz、10 Hz、50 Hz 和100 Hz,对于倍频程谱划分方式,分别选取1/1、1/3、1/6及1/12倍频程。初步对比式(1)、式(2)可知,窄带谱计算方法将全频段的能量平均到均匀分布的频带中,即某种带宽下,各频带包含的谱线数量相同。对于倍频程谱而言,在其低频区域内,倍频程谱的分辨率过细,当FFT的谱线分辨率大于倍频程某条频带的带宽时会导致倍频程谱中存在若干空频带,降低倍频程谱对于振级差差异性的表征;在高频区域内,一个频带内包含的谱线过多,同样会降低倍频程谱对于振级差差异性的表征。因此结合前文图7的倍频程曲线可以看出,采用窄带谱的频带划分方式比倍频程的划分方式更适用于扣件失效识别,因此下文分析时主要研究窄带谱划分方式下不同带宽对于识别准确率的影响。

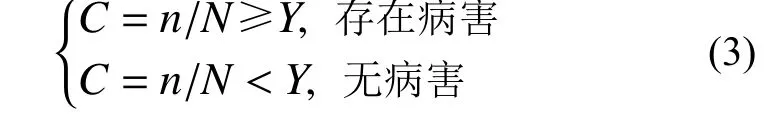

根据上述描述,本文提出的扣件失效识别程序流程图如图8所示。在进行扣件失效识别时,首先选取一段目视状态较为良好的轨道结构,对该区段内相邻两跨轨枕的每个扣件位置进行5组脉冲激励测试,分别计算各个扣件位置的5组试验对应的钢轨窄带谱在不同频带内的振级平均值。若每个测试位置的试验结果在各频带内的振级差均小于2 dB时,则选取该15组数据均值作为扣件状态正常下的钢轨振级基准。将待检测区段的测试结果进行窄带谱分析并与正常状态下的钢轨振级基准在每个中心频率下做差后得到当前窄带谱划分方式下的振级差曲线。设总频带数量为N,振级差曲线超过振级差阈值的频带数量为n,n占总频带数量N的比值为频带占比C。当C超过预设的频带占比阈值Y时,判断存在扣件失效;反之判断扣件状态正常,具体判断方式如式(3):{

2.2 评判指标的计算

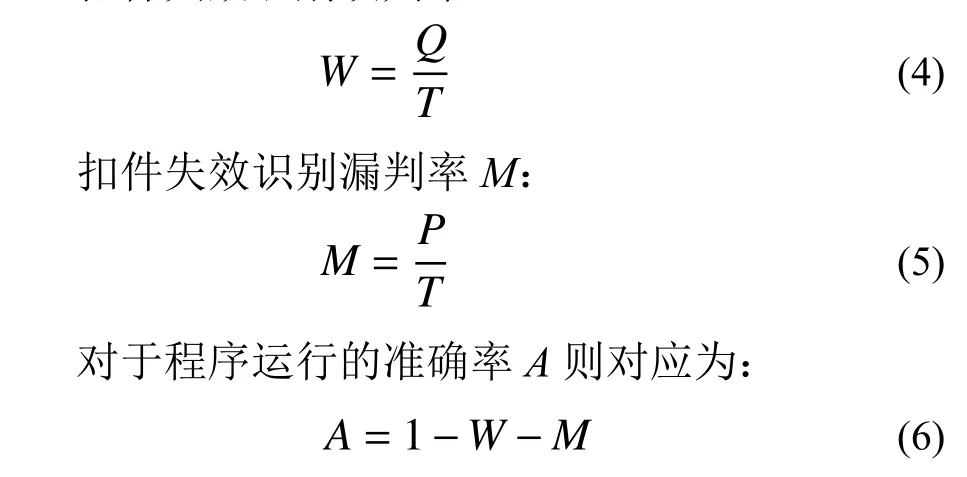

根据实际情况,存在2种识别出错的可能:①扣件正常而判断成失效,造成误判;②扣件失效但判断成正常,造成漏判。为了分析计算程序识别准确率,假设总测试次数为T,将存在失效但判断为正常工况的个数为P,将正常工况判断为存在失效的个数为Q,误判率W及漏判率M分别定义如下:

扣件失效识别误判率W:

2.3 扣件失效识别参数选取

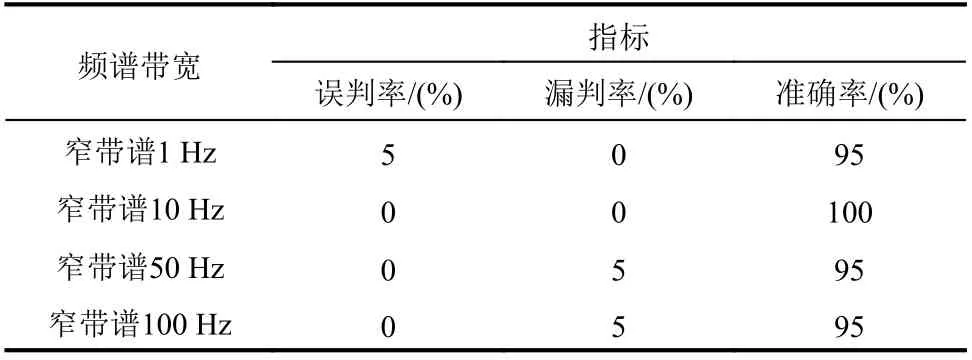

本节主要研究窄带谱频带带宽的选择,各频带内的振级差阈值以及频带占比阈值对于扣件失效识别准确率的影响,从而确定三个参数的合理取值。在进行试验时,以拆除扣件单侧弹条模拟扣件失效为例,在该扣件所在位置处的轨顶进行激励并在轨腰及轨底安装加速度计。在进行扣件失效识别时,为了保证数据的可靠性,故选取了20组激振力幅值较为接近的试验结果进行分析,避免造成由于力幅大小不一而导致的轨道振动响应非线性,其中前10组试验扣件状态保持正常,后10组测试扣件状态为单侧弹条失效。试验时考虑到扣件失效会对振动响应产生较为明显的影响,因此利用轨腰及轨底外侧测点同时进行判断时,考虑如下判断准则:只有当轨腰及轨底测点同时判断该扣件不存在失效时,判断扣件正常;当轨腰或轨底外侧测点中至少一个测点判断扣件存在失效时,判断为扣件失效。表3给出了当选取振级差阈值和频带占比阈值分别为2 dB和70%,带宽分别为1 Hz、10 Hz、50 Hz、100 Hz 时的程序识别准确率结果。

表 3不同频谱带宽下的扣件失效识别率Table3 Fastening system failureidentification rate under different frequency band division

从表3可以看出,当计算分析带宽选择为10 Hz时,扣件单侧弹条失效识别的准确率达最高,为100%,当计算分析带宽选择其他带宽时,扣件失效识别的准确率在95%以上,由此说明窄带谱的带宽的选取对于识别结果准确率有影响。因此,在进行后续识别过程中,分析带宽选为10 Hz。

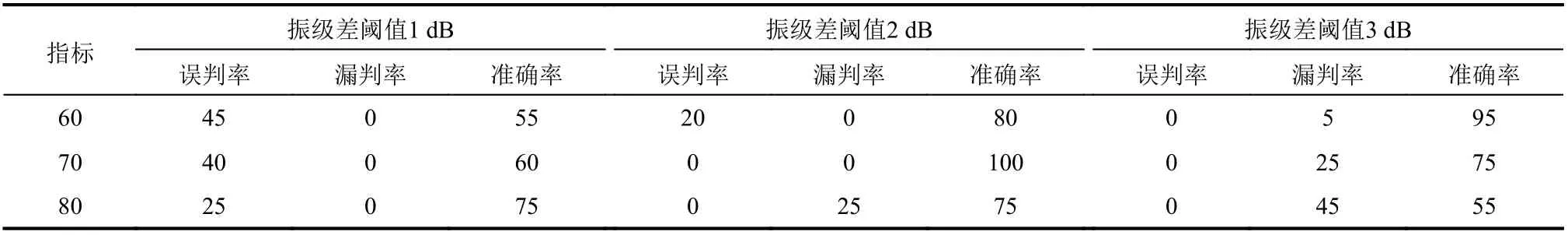

在确定窄带谱带宽为10 Hz 基础上,进一步研究振级差阈值及频带占比阈值对于识别准确率的影响。其中,振级差阈值分别选取为1 dB、2 dB、3 dB,频带占比阈值分别为60%、70%、80%,程序识别准确率结果如表4所示。由表4数据可知,在相同的频带占比阈值下,振级差阈值越大会导致误判率越低,漏判率越高;在相同振级差阈值下,频带占比阈值越高会导致误判率越低,漏判率越高。可以发现,对于振级差阈值和频带占比阈值两个参数来说,振级差阈值参数更为敏感,要综合选取最合适的参数达到最好的识别效果。在当前工况下,振级差阈值和频带占比阈值分别为2 dB和70%时,扣件单侧弹条失效的识别准确率可达100%。由此可知,选用2 dB的振级差阈值和70%的频带占比阈值有利于提高识别准确率。综上,后续分析时,以上参数按照窄带谱带宽10 Hz,振级差阈值2 dB,频带占比阈值70%的方式进行选取。

2.4 程序可靠性验证

2.4.1实验室测试数据验证

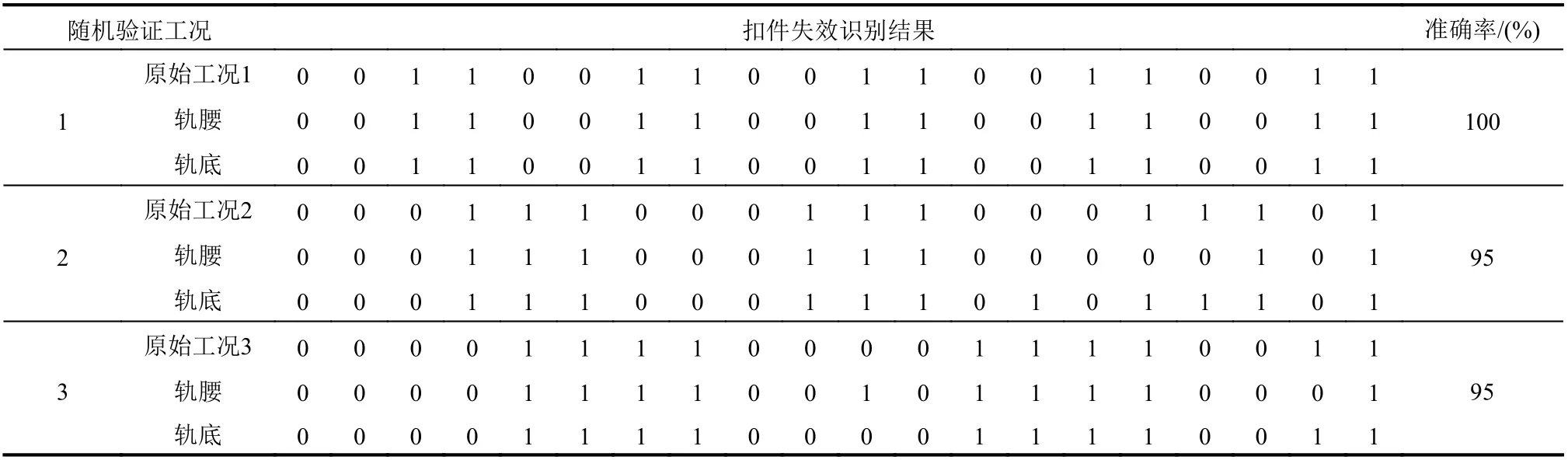

考虑到实际现场中扣件出现失效的情况具有一定的随机性,因此本节主要针对程序的可靠性进行验证。考虑到此次试验场地内实尺模型长度有限,轨道板两侧与实际线路中的钢轨约束状态有一定差异,因此在试验时只针对板正中间的扣件进行随机拆除,激励位置与加速度计安装位置均位于扣件所在断面。试验过程中,在每次锤击之前对目标扣件进行随机拆除,从多次试验结果中随机选择60次的试验结果,并分为3组不同的随机验证工况。当扣件弹条拆除时记录为“1”,当扣件保持原安装状态记为“0”。进行验证试验过程中轨腰和轨底测点在该测试工况下存在扣件失效记录为“1”,扣件状态正常记录为“0”。评价该位置扣件状态时采用轨腰和轨底的测点共同进行判断,只有当轨腰及轨底测点同时判断该扣件不存在失效时,试验结果记录为扣件正常;当轨腰或轨底外侧测点中至少1个测点判断扣件存在失效时,试验结果记录为扣件失效。如无特殊说明,后文在进行试验过程中均按此过程进行。3组随机试验的识别结果如表5所示。

表4 不同振级差和频带占比阈值下的扣件失效识别率/(%)Table 4 Fastening system failure identification rate under different vibration level threshold and percentage threshold

表5 不同验证工况下扣件失效识别结果Table 5 Identification results of fastener failure under different validation cases

由表5结果可知,验证工况1 的程序识别准确率达100%;在当前的判断准则下,验证工况2及验证工况3各出现了一组误判情况,但不存在漏判。三组验证试验下的程序识别准确率均在95%以上。以上验证结果可以说明,该算法有较好的可靠性。

2.4.2京沈高铁现场应用验证

本文的现场应用验证试验在京沈高铁正线开展,现场的轨道结构类型为CRTSIII型板式无砟轨道,扣件采用WJ-8B型弹条,扣件节点间距为630 mm,无砟轨道结构由钢轨、弹性扣件、轨道板、自密实混凝土层、隔离层以及具有限位结构的钢筋混凝土底座等部分组成。在现场测试中,我们通过手持式数据采集仪进行现场设置扣件失效病害前后的轨道结构动力响应数据的采集,并应用病害识别算法的即时分析来实现对于扣件状态的检测,采用弹簧悬挂和磁铁支座固定加速度计的安装方式,可以实现对于轨腰和轨底测试位置的快速移位和安装。

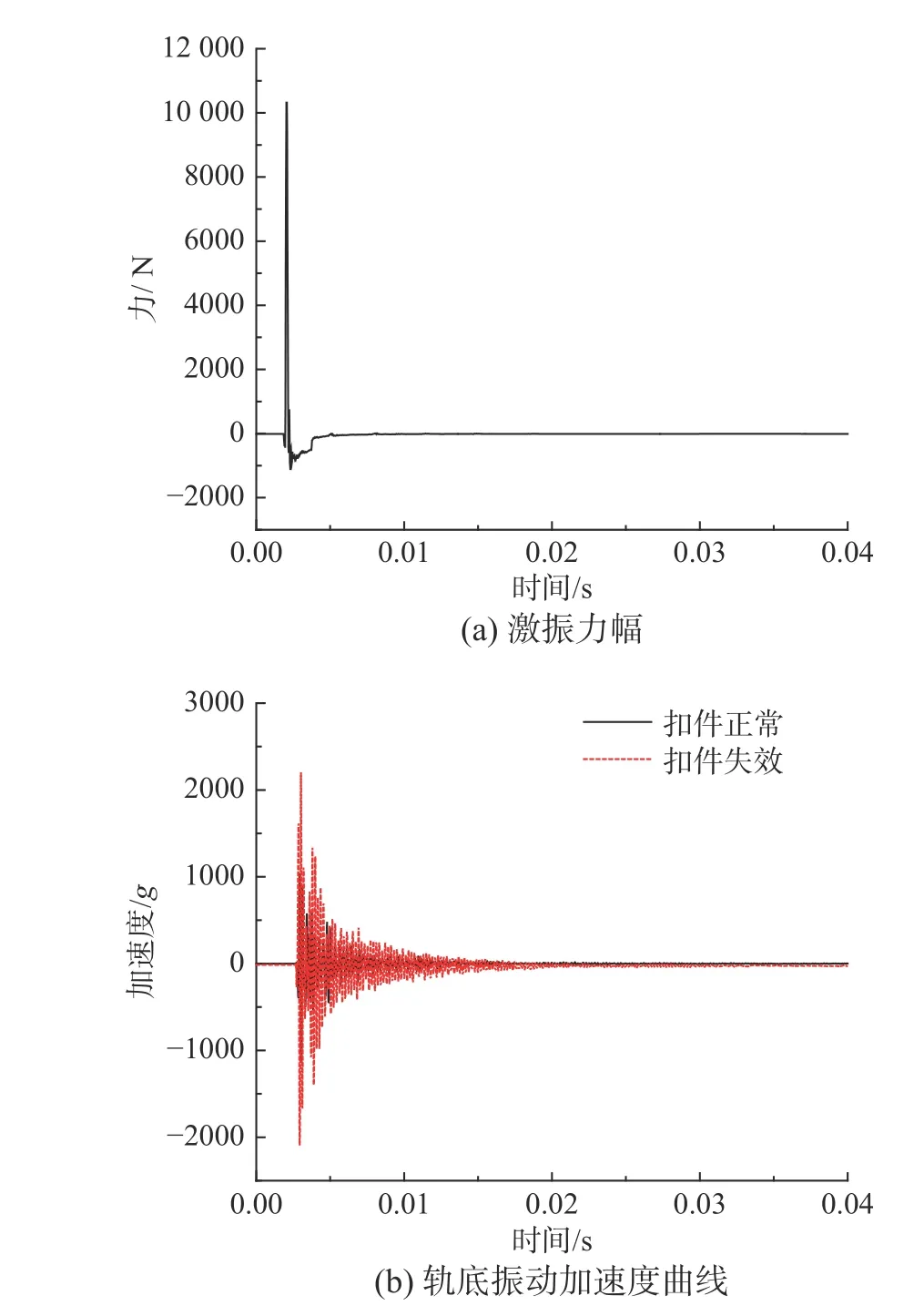

由于京沈段刚开通,轨道状态良好,尚未出现扣件失效情况,征得上级主管部门同意,我们在现场采用与实验室相同的方式进行了扣件失效模拟试验。现场测试的两种工况分别为:1)扣件单侧弹条失效;2)扣件双侧弹条失效。在京沈段对于2种不同失效工况分别进行50次锤击测试,测试得到的激励力幅和扣件正常及失效条件下的钢轨振动响应结果如图9所示。

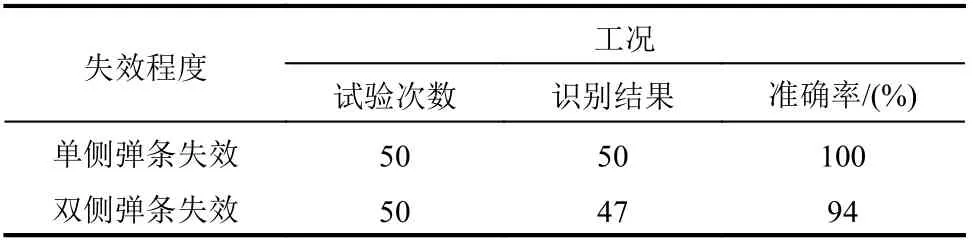

现场测试时激励点位置仍为扣件断面处钢轨顶面正中位置,选取扣件断面位置的轨腰及轨底测点共同进行失效识别判断,采用本文的病害识别程序检测扣件状态的识别准确率如表6所示。

图9 现场测试数据Fig.9 Field test results

表6 现场测试扣件失效识别准确率Table 6 Fastening system failureidentification rate on field test

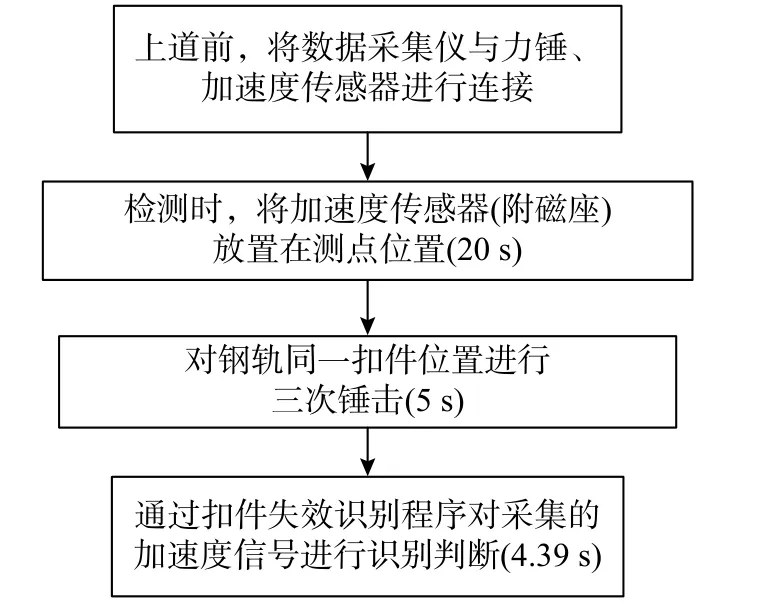

从表6中的数据结果可以看出,利用该识别程序在现场进行扣件失效识别时,识别的准确率能达到94%以上,检测结果的准确率高。值得说明的是,我们进行50次试验是为了验证算法的鲁棒性,对于同一扣件位置尽管会出现在某一次的结果中未识别的情形,但在后面的几次测试结果仍然可以检测出失效,因此在以后的现场检测过程中,每个测点敲击3次进行分析判断,现场测点位置的加速度传感器安装控制在20 s完成,力锤敲击钢轨的测试过程可以控制在5 s敲击3次的作业频率,根据振动加速度曲线的衰减时间,可以保证前后两次的振动响应结果不叠加,对于某一个测点位置检测时间控制在30 s左右,现场每个扣件位置的测试流程和每一步所用的时间如图10所示。在振动加速度传感器的下方附有磁座,测试时只需将测点进行移动,根据下文的分析只要保证测点安装位置偏差小于6 cm,均能保证算法识别的鲁棒性。本文的扣件失效的检测效率相比人工检测方式稍有下降,但存在很多明显的优势。通过本文的病害识别方法检测准确性更高,设备的使用对人的依赖性和经验性显著下降,且通过振动响应获得的数据信息更加全面、可靠。因此,本文提出的病害识别方法对于人工经验难以判别的情况下,配合人工巡检共同完成对于扣件失效的检测是有必要的。

图10 现场测试流程及所用时间Fig.10 Field test process and time

2.5 邻近扣件失效影响

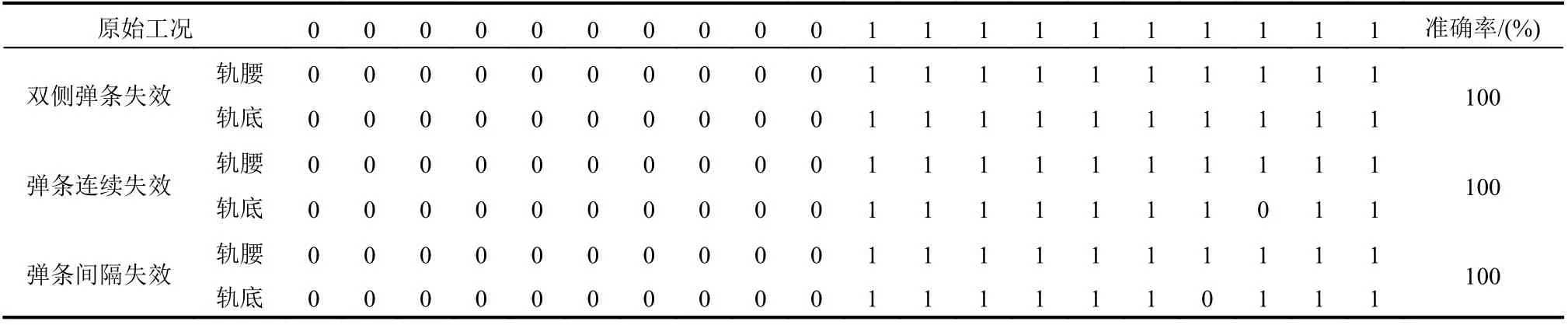

根据调研结果,现场除存在单个扣件弹条失效外,通常还存在多个扣件连续失效等情况[26]。当待检测扣件附近存在其他失效扣件时可能会对当前扣件的识别结果造成影响。因此,本节主要分析目标扣件附近存在其他失效状态扣件时,程序对扣件失效识别准确性的影响。扣件组合失效工况及对应的识别结果如表7所示。

根据表7的识别结果,对于扣件双侧弹条失效、弹条连续失效及弹条间隔失效三种工况,程序识别的准确率均可达100%。经分析可知,当扣件状态正常时,由轨腰及轨底振动测点判断结果未出现任何误判情况,但当扣件发生不同类型的失效后,轨腰及轨底外侧测点振动响应发生了显著变化,因此程序可以较好地对扣件失效状态进行识别。随着弹条失效数量的增加,钢轨振动响应将更加不同于扣件状态正常下的钢轨振动响应,因此扣件失效的识别准确性更好。综上可知,当待检测扣件附近存在其他失效扣件时基本不会对程序的识别准确率造成影响。

表7 不同扣件失效方式下的识别结果Table 7 Identification results of different fastener failure modes

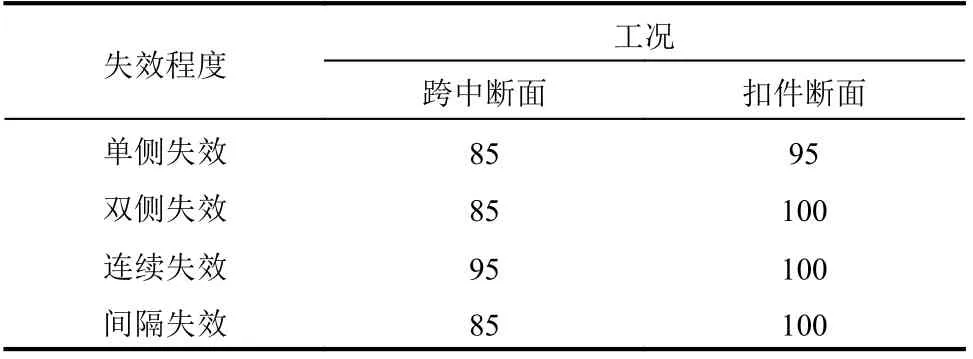

2.6 测点安装位置影响

为了进一步评估不同测点位置对于识别结果的影响,保持2.5节试验工况不变,进一步增加了两相邻扣件跨中位置处的钢轨断面安装振动加速度计,从而比较不同测点所在断面及位置对于识别结果的影响。限于篇幅,故仅给出不同位置处的识别准确率,汇总如表8所示。

表8 不同测点位置下扣件失效识别准确率/(%)Table 8 Identification accuracy rates of fastening system failure under different sensor fixing position

从表8结果可知,对于不同扣件失效工况而言,当测点位置位于目标扣件所在的钢轨断面时,程序的识别准确率明显高于测点安装于邻近跨中位置断面。利用扣件上方的轨腰及轨底测点进行识别时,准确率可达95%以上。因此,在利用本文提出的程序算法进行扣件失效识别时,建议将测点安装位置位于待检测目标扣件所在位置的钢轨轨腰及轨底外侧,用两个位置的测点共同判断轨道病害。

3 操作偏差对识别准确率的影响

由于脉冲激励在现场需要人工进行施加,不同操作者的操作习惯可能对识别结果造成影响。本节主要研究操作误差对扣件失效识别准确率的影响,以扣件出现单侧弹条失效为例,激励点位于待检测目标处,选取扣件位置的振动响应作为判断标准,分别研究激励点位置偏差和测点位置偏差的影响。

3.1 激励点位置偏差影响

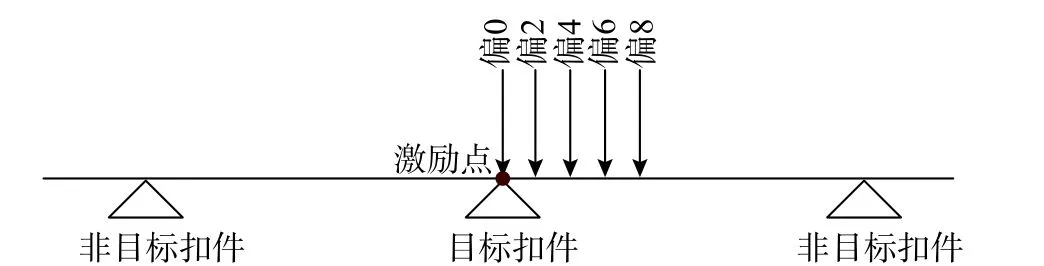

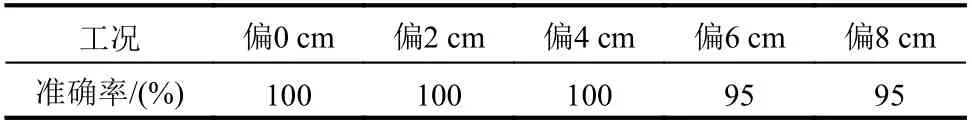

本节主要研究激励点位置的偏差对扣件失效识别准确率的影响。测点位置位于目标扣件对应的钢轨轨腰及轨底外侧并保持不变,分别研究激励点位于扣件正上方以及偏移2 cm、4 cm、6 cm、8 cm共计5个工况下激励点位置偏差对于识别准确率的影响,如图11所示。每个工况下各进行20组锤击试验,其中包含10组扣件状态正常试验,10组扣件单侧弹条失效试验。利用本文算法进行识别后得到的结果如表9所示。

图11 激励点位置偏差示意图 /cm Fig.11 Sketch of the deviation of the excitation position

表9 激励点偏差对识别结果影响Table9 Influence of excitation position deviationson identification accuracy

从表9结果可知,当测点位置保持不变时,激励点位置出现偏差后对于识别结果影响较小。当力锤激励位置偏差超过6 cm 以上时,20组试验中仅出现了一组漏判情况,导致识别准确率由100%下降至95%。整体来看,激励点位置偏差对于本文提出的识别算法影响较小,即沿线路方向上,当激励点位置距目标扣件所在位置的偏差小于6 cm 以内时可以保证大于95%的识别准确率。

3.2 测点位置偏差影响

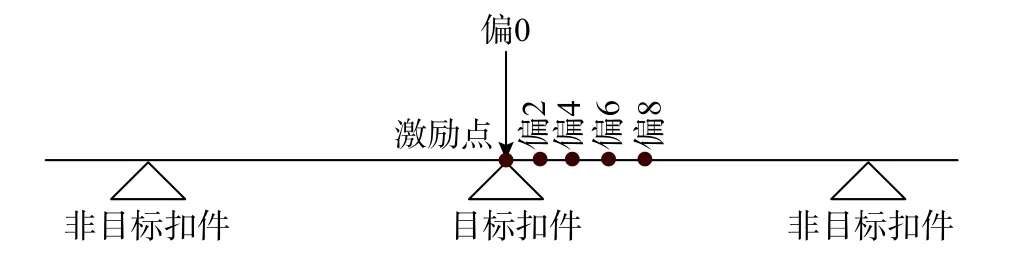

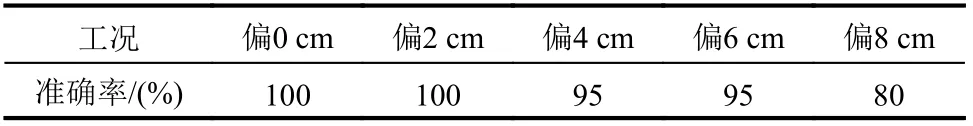

本节主要研究当测点安装位置在沿线路方向上出现偏差后对于扣件失效识别准确率的影响。保持激励位置不变,分别研究测点位于扣件正上方以及偏移2 cm、4 cm、6 cm、8 cm 共计5个工况下测点安装位置偏差对于识别准确率的影响,如图12所示。每个工况下各进行20组锤击试验,其中包含10组扣件状态正常试验,10组扣件单侧弹条失效试验。利用本文算法进行识别后得到的结果如表10所示。

图12 传感器安装位置偏差示意图/cm Fig.12 Sketch of deviationsof sensorsfixing position

表10 测点偏差对识别结果影响Table 10 Influence of sensor fixing position deviation on identification results

从表10结果可知,当激励点位置保持不变时,测点位置出现偏差后对于识别结果有一定影响。当测点位置距离扣件中心线偏差从0 cm 增大至8 cm 时,识别准确率由100%下降至80%。当传感器安装位置偏差在6 cm 以内时,程序识别准确率可达95%。由此可见,当现场进行操作时,建议传感器安装位置距离目标扣件中心线的偏差不大于6 cm,此时可以保证至少95%的识别准确率。

4 结论

本文对高速铁路无砟轨道扣件失效识别方法进行了研究,通过开展场地1∶1实尺模型试验,采用人工移除扣件弹条的方式模拟扣件失效,根据自编程序设计了针对扣件失效状态的识别算法,并对程序的可靠性进行了验证。利用该算法,分析了测点安装位置、邻近存在非目标失效扣件以及人为操作误差等因素对于识别准确性的影响,得到的主要结论如下:

(1)提出了基于脉冲激励下钢轨振动响应的扣件失效识别算法,通过将钢轨加速度进行频谱分析后,按照窄带谱的频带划分方式识别效果优于倍频程谱的频带划分方式,当选取频谱带宽10 Hz,振级差阈值2 dB,频带占比阈值70%时针对单目标扣件失效的识别准确率可达100%。

(2)当待检测目标点扣件相邻扣件中存在失效情况时,该算法对目标扣件失效的识别准确率最高可达100%,说明当待检测扣件附近存在其他失效扣件时基本不会对程序的识别准确率造成影响。

(3)当测点安装位置位于待检测目标扣件对应钢轨断面时,程序识别的准确率可达95%以上,识别准确率明显高于将测点安装于相邻两扣件跨中的钢轨断面。

(4)在京沈高铁正线开展了扣件失效识别验证,识别准确率在94%以上。现场通过手持式数据采集仪与病害识别算法的即时分析来实现对于扣件状态的检测,保证单个扣件位置的检测时间控制在30 s左右,实现在人工经验难以判别的情况下配合人工巡检进行扣件状态的检测。

(5)激励点位置偏差对于程序识别准确率影响较小,测点安装位置偏差对于程序识别准确率影响较为明显。在沿线路方向上,以扣件中心线为基准,当激励点位置与基准位置的偏差小于6 cm、测点位置与基准位置偏差不大于6 cm 时程序对于扣件失效的识别准确率在95%以上。