应用于激光雷达的二维静电微镜设计*

单亚蒙,任丽江,沈文江

(1.中国科学技术大学 纳米技术与纳米仿生学院,安徽 合肥230026;2.中国科学院苏州纳米技术与纳米仿生研究所 纳米器件与应用重点实验室,江苏 苏州215123;3.西安交通大学 电子科学与工程学院,陕西 西安710049)

0 引 言

基于微纳制造技术所制备的微机电系统(micro-electro-mechanical system,MEMS)微镜,具有重量轻、体积小、成本低等优点,其作为光学应用系统的核心器件,已在激光投影显示、条形码扫描及自聚焦微型显微镜等方面广泛应用[1~3]。如今,伴随着无人驾驶概念的提出,MEMS激光雷达走入视野。传统宏观机械式雷达的光束操纵是利用马达来偏转反射镜,系统尺寸和重量大,而MEMS激光雷达,不仅体积小,且只需要一束激光光源,经过MEMS二维微振镜扫描反射光束,形成二维平面投射到物体上,通过信号对比,利用飞行时间(time of flight,TOF)技术从而达到对目标物体进行距离定位目的[4]。

根据现有技术,MEMS微镜有四种方式驱动:静电驱动、电磁驱动、压电驱动及热电驱动。相比于其他驱动方式,静电驱动微镜制备工艺简单、体积小、功耗低且容易与其他工艺兼备等等。梳齿结构静电驱动MEMS微镜国内外研究甚多,西北工业大学、台湾OPUS、Microvision公司等[5,6]。

静电二维MEMS微镜要在水平方向和垂直方向分别实现偏转,微镜的快轴驱动和慢轴驱动需要利用沟槽实现电隔离。大多数制备工艺都要先经过深硅刻蚀出隔离沟槽,再进行氧化硅和多晶硅的填充实现结构连接,还要进行化学机械平抛光工艺(chemical mechanical polishing,CMP)[7~9]。本文设计的二维微镜结构,在绝缘体上硅(silicon on insulator,SOI)晶圆器件层制备电隔离槽,只进行一步深硅刻蚀,无需进行额外的多晶硅及氧化硅沉积填充和抛光工艺,利用沟槽间隙实现电隔离作用,同时利用背面支撑结构实现机械结构的连接。不仅简化了制备工艺,还更好地保持了微镜镜面的光滑程度和器件的完整性。

1 微镜设计、模拟及结构参数设定

1.1 理论设计

MEMS微镜的偏转,需要对其扭转轴、镜面大小及微镜梳齿结构进行设计,当扫描镜在一组梳齿驱动器的驱动下进行振动时,可以看成一个圆柱型质量块在驱动力的作用下绕扭转梁做简谐振动,通常所需要利用微镜扭转模态,使微镜共振偏转,而通过微镜的偏转来改变光路的传播方向。

对上述微镜结构模型分析,绕扭转轴扭转的谐振频率[10]为

(1)

式中ω为角频率,Ks为扭转轴的弹性常量,Im为镜子的惯性量

Ks=2GKabab3/Lf

(2)

(3)

(4)

式中a为轴的半宽,b为轴的半高,ρ为扫描镜的材料密度,D为镜面直径,tm为镜面厚度,Lf为扭转梁的长度,G为剪切模量。

通过式(1)~式(4)可以看出扫描镜的谐振频率与扭转梁长、宽度和镜面直径、镜面厚度有关。实验设计镜面尺寸为4 mm,厚度为40 μm二维微镜,快轴扭转频率为1 500 Hz左右,为防止快、慢轴频率互相干扰,设计慢轴频率为500 Hz左右。根据公式设计二维微镜结构参数并计算谐振频率,快轴扭转状态下的谐振频率为1 628.8 Hz,慢轴扭转状态下的谐振频率为418.4 Hz。表1给出了二维微镜结构参数。

表1 MEMS二维微镜结构参数 m

1.2 模态模拟分析

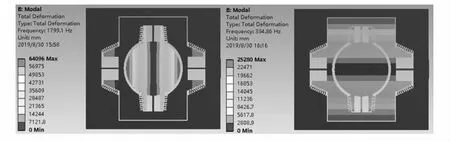

采用ANSYS Workbench软件进行有限元模拟分析,根据上述所设计微镜结构参数用SolidWorks建立静电驱动二维微镜3D模型,导入ANSYS中进行模态分析,并对模型材料定义为单晶硅。图1给出了快轴及慢轴扭转振动模态图,从模拟结果来看,微镜快、慢轴扭转状态下的谐振频率分别为1 799.1 Hz和334.86 Hz,由于慢轴扭转要带动可动框架偏转,而引起慢轴扭转谐振频率发生变化,快轴在扭转时可动框架也会发生微小转动也影响了快轴扭转谐振频率,但整体符合设计要求。

图1 二维静电微镜快、慢轴扭转振动模态

2 结构与工艺设计

2.1 微镜结构及电隔离槽结构设计

本文设计的二维静电驱动MEMS微镜,正面结构主要结构包括镜面、扭转轴、梳齿、固定框架、可动框架、驱动电极、电隔离槽等结构,而背部结构主要是起支撑和连接及释放器件层作用。图2给出了所设计二维微镜正面及背部结构设计图。采用梳齿结构提供驱动力,在可动梳齿和固定梳齿之间施加电压,可动梳齿会产生一个竖直方向上的静电力,多对梳齿电极产生静电力进行叠加,从而带动微镜偏转。通常二维微镜需要利用隔离沟槽对微镜镜面结构和可动框架之间、可动框架和固定框架之间进行电隔离,从而独立实现微镜快轴偏转和慢轴偏转。

图2 二维微镜结构设计

大多数机构所研制的MEMS二维静电微镜,其隔离沟槽的设计采用直线形、燕尾形、锯齿形等,或有采用真假沟槽来实现结构的对称,微镜沟槽制备工艺较为复杂,通常先刻蚀好沟槽,然后再进行绝缘材料的填埋[6,7~9]。例如:Opus Microsystems Corporation在文献中制备的二维微镜,图3给出了其具体的制备流程:先准备好SOI片;深硅刻蚀,刻蚀到氧化层为止,形成隔离槽结构;利用湿法氧化,在沟槽侧壁形成氧化层;用低压化学气相沉积(low pressure chemical vapor deposition,LPCVD)在沟道中回填多晶硅介质,实现结构的连接;最后对SOI片进行CMP工艺,以去除表面形成的氧化层和LPCVD的多晶硅,减少其对微镜结构的影响。进行完隔离沟槽的制备后,再开始进行下一步形成正面微镜结构,背面刻蚀支撑结构,最后进行氧化层的释放。

图3 隔离沟槽制备示意

上述隔离槽制备方法,为了同时实现电隔离和微镜结构的完整性,对隔离槽刻蚀后,使用绝缘材料的填充进行结构的连接。这样做,不仅制备工艺复杂,同时会影响微镜器件层结构,对微镜谐振频率及扭转特性会产生影响,从而使制备出的微镜性能远差于理论设计。

实验中设计的二维静电MEMS微镜的隔离槽,利用SOI晶圆顶层硅刻蚀出微镜结构和电隔离槽,再结合背部部分结构保留刻蚀,实现绝缘的同时也实现了微镜的结构的连接。如图4所示,图4(c)方框中顶层硅的刻蚀实现了电隔离和器件的主体结构,而背部硅的刻蚀,在实现释放器件层的同时,刻蚀槽结构下方保留部分硅实现绝缘及连接结构的完整性。对不同区域施加正负电压,电压传输到梳齿结构,使动梳齿和静梳齿分别带有不同的电荷,产生静电力,从而微镜偏转振动。这样不仅可以简化工艺,降低工艺成本,同时减小了氧化及填埋多晶硅和化学机械抛光工艺给微镜结构带来的损伤。而可动框架的不对称亦可以给微镜梳齿结构带来一个偏差,给微镜偏转提供一个初始的动力。

图4 微镜电隔离槽结构

2.2 工艺流程

根据结构及版图设计,对微镜制备加工工艺流程进行设计,选择SOI片制备,主要工艺流程为:首先对镜面结构和驱动电极形成金属结构,然后对正面结构包括镜面结构、扭转轴结构、梳齿结构以及沟道隔离槽结构进行刻蚀,最后背部结构刻蚀及氧化层释放形成背部空腔,以便于微镜进行偏转。具体微镜加工工艺流程为:1)准备SOI片,用H2SO4︰H2O2=8︰1配制清洗液,在110 ℃下清洗10 min;2)形成金属层,使用测控溅射在器件层溅射Ti/Au金属层,形成电极及镜面;3)器件层结构刻蚀,SOI器件层进行光刻形成正面结构,再进行深反应离子刻蚀(deep reactive ion etching,DRIE),刻到氧化层为止;4)背部结构刻蚀,对SOI片底部光刻出图形,再进行DRIE,保留部分底层硅用来支撑微镜和连接微镜结构;5)刻蚀中间氧化层,保留上一步的图形,进行反应离子刻蚀(reactive ion etching,RIE)中间氧化层,释放微镜结构。

最终制备的静电二维MEMS微镜的尺寸为10 mm×9 mm。图5是制备的MEMS二维微镜芯片的扫描电镜(scanning electron microscope,SEM)图,图(a)为微镜正面结构,图(b)为微镜背部结构,图(c)为慢轴轴端隔离沟槽及结构释放空槽结构,图(d)为快轴端部电隔离沟槽结构,图(e)为快轴及驱动梳齿结构,图(f)为微镜梳齿结构。从图中可清楚看到,微镜正面和背部的结构设计,背部支撑连接结构跟正面的隔离槽一起实现电隔离和结构的完整性。梳齿、扭转轴及电隔离沟槽结构刻蚀较好,且隔离槽竖直刻蚀到氧化层,可以很好地起到电隔离作用。

图5 二维微镜SEM

3 二维微镜测试

采用激光三角法对扫描微镜在二维方向上偏转角的测试[11],原理如图6所示,激光源发射出激光,激光光线射到微镜芯片中的镜面上,微镜扭转轴受到扭矩发生转动,通过镜面的反射作用,激光束会被反射到屏幕上并从原始位置发生偏移。通过几何公式得到扫描微镜在二维方向上的机械转角。设屏幕上光线的长度的为L,镜子到屏幕的垂直距离为S,微镜的光学转角为β,微镜的机械转角为α,振镜的转角公式如下

图6 振镜测试的原理

β=2α

(5)

(6)

通过信号发生器施加占空比为50 %方波驱动电压[12],利用电压放大器将电压放大,分别施加在动、镜梳齿所在电极上,驱动微镜偏转。由于是施加占空比为50 %的方波,故在微镜达到最大角度时,信号发生器的驱动频率的1/2是微镜振动的频率。对微镜快、慢轴分别进行测试,由于实际在制备微镜工艺设备的限制,最终结果与设计及模拟分析结果稍有偏差,但在误差允许范围内。

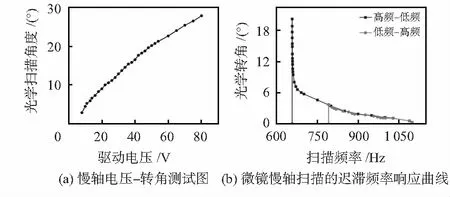

图7为二维微镜绕快轴做谐振振动测试数据,驱动电压为40 V时,驱动频率为3 236.4 Hz,故微镜扭转频率为1 618.2 Hz,最大光学转角达到16°。图7(a)中可看出微镜快轴在13 V驱动电压下就发生偏转,随电压增大,光学转角也逐渐增大,在驱动端压为50 V时,光学转角为22°。图7(b)为快轴频率迟滞现象响应曲线。

图7 微镜快轴测试数据

图8为二维微镜绕慢轴做谐振振动测试数据,驱动电压为50 V时,在驱动频率为656.4 Hz,故微镜扭转频率为328.2 Hz,最大光学转角达到21°。图(a)中看出微镜慢轴在9 V驱动电压下就发生偏转,随电压增大,光学转角也逐渐增大,在驱动端压为80 V时,光学转角为28°。图(b)为快轴频率迟滞现象响应曲线。

图8 微镜慢轴测试数据

对微镜快轴和慢轴同时施加占空比为50 %的30 V方波电压,驱动频率分别为1 618.2 Hz和328.2 Hz,微镜两个方向上同时发生简谐振动。图9为实验测得微镜扫描图形与MATLAB仿真得到的李萨如图形对比图。

图9 李萨如图形

4 结 论

本文成功设计制备出了一种镜面尺寸为4 mm的二维静电MEMS微镜,对其结构及制备工艺进行了设计,在SOI晶圆顶层隔离槽刻蚀之后,不进行绝缘材料填充及器件层抛光,通过对SOI片正面及背部结构相结合的设计,利用氧化层及背部结构对微镜实现电隔离和机械结构连接,不仅保证了微镜结构的完整性,还简化了制备工艺流程,降低制备成本。对微镜进行封装测试,实验结果与设计模拟结论基本一致,在微镜快轴和慢轴同时驱动时绝缘沟槽起到了很好的电隔离作用,并扫描出李萨如图形。