码头面层混凝土裂缝通病解析和措施

缪亚欣 福建省福州港口发展中心

码头面层混凝土为暴露面积较大的薄型混凝土结构,其几何尺寸的特性对收缩应变将产生较大的影响,在硬化过程中可能产生塑性收缩、干燥收缩和温度收缩,当收缩超过混凝土的极限拉应变时,将产生裂缝。因此,如何有效控制混凝土施工过程和硬化增长期内的收缩变形,成为控制裂缝产生的关键因素。

1.码头面层混凝土裂缝通病成因分析

通过多年来对福州港新建码头项目面层裂缝控制情况的调查研究发现,码头面层裂缝主要是塑性收缩裂缝、网状裂缝及干缩变形裂缝等,且极易出现在板缝等应力集中区。面层裂缝的出现轻则影响码头整体表观质量,重则降低码头平台整体耐久性。从理论分析结合现场施工经验,面层裂缝主要成因如下:

(1)材料因素。混凝土由胶凝材料、颗粒状材料、水及必要的掺合料按一定比例配制而成,水泥在商品混凝土中起到胶凝作用,水泥遇水反应将伴随大量水化热产生,水化热无法及时充分释放是温度裂缝形成的主要原因;骨料的砂率、粗骨料集配与混凝土的和易性和塌落度有很大关系,容易在拌和过程中造成离析和泌水,导致混凝土表面干缩裂缝。

(2)工艺因素。主要包括混凝土配合比、施工过程中振捣要求、磨耗层施工切缝时机把握及成型后养护是否到位等。混凝土内部实际最高温升,主要取决于水泥用量和水泥品种,每立方米混凝土的水泥用量越高,温升越大,因此导致更大的温差,造成温度裂缝;振捣不到位将造成粗细骨料摊铺不均匀,导致收缩裂缝的产生。

(3)管理因素。主要包括施工方案合理性、班组人员交底执行及开工前设备配备到位情况,含振捣棒、切缝机、抹面机、罐车等,施工顺序安排不合理、班组人员未严格按照方案执行、机械设备配备不到位都会影响面层混凝土成品质量,造成裂缝增生。

2.施工控制办法和措施

针对上述成因分析,为推进福州港品质工程,有效控制码头面层裂缝,我中心联合福州港闽江口内港区马尾对台综合客运码头参建单位共同开展了高桩梁板式码头面层无裂化研究,制定了码头面层施工方案,深入分析面层混凝土裂缝控制措施,并取得了一定的成效。

2.1 工艺流程

福州港某码头为高桩梁板式码头,码头共计3个泊位,面层设计结构厚度为30cm,设计强度为C40,混凝土供料来源于商混站。该项目面层混凝土施工工艺流程如图1所示。

图1 面层混凝土施工工艺流程图

场地清理→定位放线→滚筒轨道布置→现场成品及预埋件保护→混凝土配合比优化并保证混凝土的到场指标→混凝土摊铺及振捣→滚筒粗平→磨光机细平→人工抹面精平→切缝→混凝土养护。

2.2 控制措施

2.2.1 材料控制

项目采取商混站供料,在施工前派驻试验人员前往商品混凝土拌合站控制混凝土原材料,严格控制粗集料粒径,以适应码头面层混凝土施工要求;选用低水化热的水泥量,降低施工过程中混凝土内外温差;控制砂、石料含泥量,其含泥量满足设计及规范要求;充分考虑混凝土运输和压实收面,外加剂缓凝时间不小于10h。

2.2.2 工艺控制

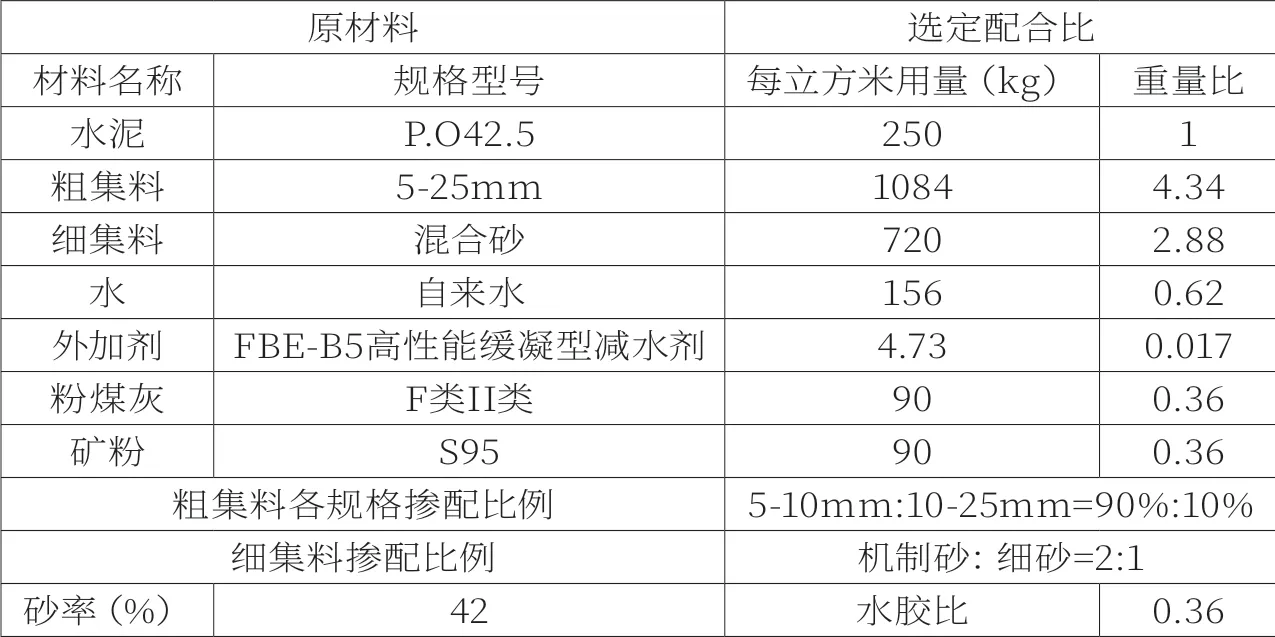

(1)优化混凝土配合比。根据现场首件结构段施工结果对配合比进行了优化,确定本项目面层混凝土施工配合比如表1所示。优化措施包括:确定合理砂率,使混凝土具有良好粘聚性和流动性,且无浮浆;在保证强度的情况下,适当减小水泥用量,进一步减小水化热;严控混凝土浇筑过程中随意加水等不良行为。

表1 面层混凝土配合比

根据《普通混凝土配合比设计规程》(JGJ5 5-2011)、《水运工程混凝土施工规范》(JTS202-2011),相关参数计算如下:

1)计算试配强度:取σ=4.5,fcu,0=fcu,K+1.645σ=40+1.645*4.5=47.4Mpa;

2)计算水胶比:αa=0.53,αb=0.20,粉煤灰掺量取15%(粉煤灰影响系数rf为0.85),矿粉掺量取22.5%(矿粉影响系数rs为0.85),取抗压实测强度fce=48.7Mpa,fb=rf*rs*fce=35.2Mpa,W/B=αa*fb/(fcu,0+αa*αb*fb)=0.36,按照经验取值为0.39;

表2 施工机具清单

3)选择用水量mw0:根据施工坍落度180±20mm要求,石子粒径最大为25mm,选择用水量为156Kg,外加剂βa为1.1%;

4)计算胶凝材料用量:mb0=mw0/(W/B)=156/0.39=400Kg;

5)计算矿粉和粉煤灰用量:mf0=mb0* βf,矿 粉mk0=400*22.5%=90Kg,粉煤灰用量mf0=mb0*βf400*15%=60Kg,考虑耐久性要求,采用超量取代,取代系数k=1.5,粉煤灰总量mtf0=mf0*k=60*1.5=90Kg;

6)计算矿物掺合料取代水泥用量和外加剂用量:水泥用量为mc0=mb0-mf0-mk0=250Kg,外加剂用量ma0=mb0*βa=4.73Kg;

7)最终水胶比及胶凝材料用量:W/B=0.36,经验确定砂率为42%,胶凝材料总用量mb0为430Kg。

(2)提高混凝土密实度。主要包括粗平滚筒自重满足压实要求,以石子下沉滚筒提浆、表面粗糙面为标准;人工初步检查表面平整度及骨料均匀情况,粗平后的混凝土表面水泥浆厚度应该控制1cm以内;脚踩微痕时,进行磨光机精平不少于3次,人工局部细平,确保混凝土压紧密实收光,避免面层因不紧实而出现剥皮现象。

(3)合理设置混凝土切缝。纵横向均布设切缝,切缝间距3m-6m,缝宽5mm,缝隙深度宜取2cm厚,充分释放混凝土内应力;单次面层混凝土浇筑24h后,且强度不小于10MPa,进行纵横向同时切缝,避免由于强度不足导致切缝时缺棱掉脚。

(4)强化浇筑后养护作业。土工布覆盖淡水养护期由设计要求的14天延长至30天,土工布干湿程度以“脚踩出水”为原则,有利于水化作用的进行,保证水泥的凝结和硬化,同时也能避免由于表面水分过早蒸发导致的干缩裂缝。

2.2.3管理控制

(1)提高班组人员专业度。组织方案讨论和技术交底,使班组全员熟悉项目质量目标,定岗定责,质量意识深入人心;根据单次施工任务大小,按面积和长宽比进行专业施工人员纵横向配置到位,现场分工明确。

(2)保证设备到位率。在浇筑前核实现场施工机具是否符合方案要求,施工机具清单如表2所示,其中振捣棒、抹面机及罐车均需现场备用,避免在浇筑或收面过程中设备损坏;

(3)加强振捣控制。采用插入式振捣棒进行振捣,振捣时做到快插、慢拔,振捣间距不大于50cm。振捣棒在每一处的振捣时间,以混凝土不再显著下沉,水分和气泡不再逸出并开始泛浆为准,振捣时间控制在20~30s。

(4)加强施工过程控制。混凝土浇筑前充分考虑天气因素,主要包括降雨、风力等级、温度情况等,随时将现场混凝土质量情况向驻守搅拌站的试验人员进行反馈,并根据现场实际情形调整水和外加剂用量。

3.成效和应用

在对面层混凝土的配合比进行优化设计的基础上,强化对面层混凝与原材料和施工工艺、机械及设备等控制,有效地减小码头混凝土的温度和干缩形变,该码头交工验收及后期交付投产后鲜见裂缝增生;为推广高桩梁板式码头面层无裂化研究的先进经验,组织辖区各在建项目进行福州港品质工程观摩交流,由该项目参建各单位针对面层裂缝产生的原因分享面层混凝土施工控制措施,为其他项目面层施工提供宝贵经验,后续建成的福州港湾坞12-13号、漳湾7号等泊位工程码头面层裂缝控制效果良好。面层无裂化研究有效提高了码头的观感和质量水平,也为百年品质工程混凝土耐久性的研究贡献了经验。

4.结语

在国家严控围填海项目的政策下,相比重力式码头,高桩码头在未来将有更多的应用,如何进一步提高高桩码头的耐久性是未来研究的方向和重点。高桩码头面层裂缝是码头建设过程中的质量通病,时至今日,经过大量的研究和实践,在裂缝防控方面已经取得了一定的成效。只有从混凝土的材料、施工方法、人员机械配置及施工环境因素等多方面同时进行控制,才能更好地避免有害裂缝的产生,提高面层施工的耐久性和美观度。