橡胶促进剂NS的绿色合成工艺与应用研究进展

张天永,杨坤龙,崔现宝,李彬,宋禹昕,姜爽

(1 天津大学化工学院,天津市应用催化科学与工程重点实验室,天津300350; 2 化学工程联合国家重点实验室(天津大学),天津300350; 3 天津化学化工协同创新中心,天津300072)

引 言

橡胶助剂在改善橡胶工业加工工艺、节能环保及提升产品质量等方面发挥着重要作用。橡胶助剂作为橡胶制品功能化和多样化的重要基础原料可以分为促进剂、防老剂和加工助剂三大类[1−2]。橡胶的硫化交联是橡胶加工过程中重要的环节之一[3−6],通常是通过硫化剂来实现的。为了加快橡胶硫化速度、缩短硫化时间,研究人员发现一类物质可以使橡胶与硫化剂、交联剂之间反应速率加快,并可以降低硫化温度,这种物质被称为硫化促进剂[7−9]。

次磺酰胺类硫化促进剂[10]被广泛应用在天然橡胶[11]、丁苯橡胶[12−13]、顺丁橡胶[14]、异戊橡胶中。促进剂NS(N−叔丁基−2−苯并噻唑次磺酰胺,TBBS)具有伯胺结构,不存在亚硝胺毒性问题,可替代含有仲胺基、可能致癌的促进剂NOBS 等[15−16]。同时,其具有硫化程度高、耐老化性能好、力学性能优良、硫化活性大、硫化平坦性高、硫化快等优点[17],是次磺酰胺类硫化促进剂的重要品种之一[18−19]。

促进剂NS一般采用促进剂M(2−巯基苯并噻唑)与叔丁胺,在氧化剂存在条件下经缩合合成。根据氧化剂种类不同,合成方法通常有次氯酸钠氧化法[20−24]、催化氧化法[25]、氯气氧化法、电解氧化法[26−27]和双氧水氧化法[28−31]等。本文综述了促进剂NS 的绿色合成方法以及相关应用研究进展,简述了微通道反应器在促进剂NS合成方面的应用,并提出了其在连续化工业生产促进剂NS中的应用前景。

1 促进剂NS的合成方法

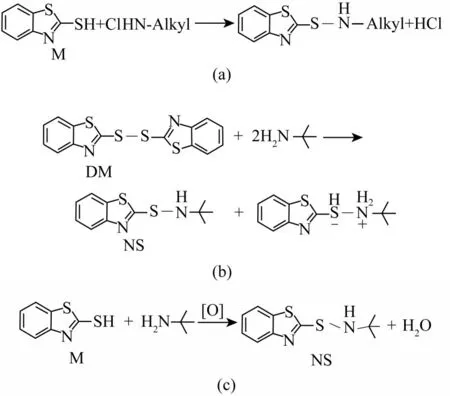

促进剂M 是一种性能优良、价格低廉的橡胶硫化促进剂,这一发现促进了对噻唑类衍生物的研究[32]。其中,苯并噻唑次磺酰胺类促进剂已被证明在天然橡胶和合成橡胶中具有突出的延迟作用和自激活的价值,在工业中应用更为广泛[33]。近年来,人们对于苯并噻唑次磺酰胺的合成进行了大量的研究,包括促进剂M 与胺的N 氯代衍生物[图1(a)]、苯并噻唑二硫化物(DM)与胺[图1(b)]以及促进剂M与胺直接氧化缩合[图1(c)]制备促进剂NS 等工艺[34−35]。

图1 制备促进剂NS的三种主要工艺路线Fig.1 Three main technological routes for the preparation of accelerator NS

虽然促进剂M可以与伯胺的N氯代衍生物反应生成次磺酰胺类物质,但能与促进剂M 反应的主要是一些较短的烷基直链,同时使用胺的N 氯代衍生物成本较高;苯并噻唑二硫化物(DM)与叔丁胺制备促进剂NS虽具有较高的收率,但只有一半的苯并噻唑二硫化物分子被利用,获得产品还需进一步分离提纯;进一步研究发现通过在上述方法中引入氧化剂可以提高促进剂M 的利用率并且简化制备工艺。因此由促进剂M 与叔丁胺直接氧化缩合制备促进剂NS,成为目前最为常用的合成工艺。

促进剂M 与叔丁胺直接氧化缩合制备促进剂NS 的具体方法,根据所用氧化剂种类的不同,分为以下几种。

1.1 次氯酸钠氧化法

次氯酸钠氧化法是目前合成促进剂NS 的主要方法,具有工艺成熟、反应条件温和、产品质量稳定等优点。

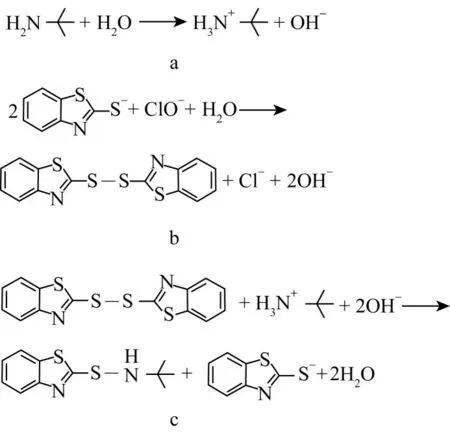

图2 次氯酸钠氧化法总反应方程式Fig.2 Reaction equation of sodium hypochlorite oxidation

图3 次氯酸钠氧化法的三步反应历程Fig.3 Three−step reaction process of sodium hypochlorite oxidation

该方法以促进剂M 与叔丁胺为原料,在氧化剂次氯酸钠存在下进行一步缩合制备促进剂NS。此合成过程的反应历程大致可以分为三步,如图3 所示,中间产物为苯并噻唑二硫化物,其中反应a 和b进行得很快,反应c决定了整个反应的速率。因此,反应物的相对浓度、溶液的pH、温度等反应条件是决定原料转化率和产品收率的关键因素[34,36−37]。

1957 年,Robert[38]提出用13.25%促进剂M−Na盐、叔丁胺、25%硫酸溶液、15.25%次氯酸钠溶液以及少量的亚硫酸钠为原料合成促进剂NS。

随着橡胶工业的发展,我国科研及生产人员对促进剂NS 的研究广泛且深入。张越等[39]以促进剂M、叔丁胺为原料,以次氯酸钠为氧化剂,调控反应物及氧化剂的摩尔比、反应温度及时间,产品收率可达80%以上。

表1 表面活性剂等改进工艺对次氯酸钠氧化法的影响Table 1 Effect of surfactant modification process on sodium hypochlorite oxidation

促进剂M 与叔丁胺的反应为非均相反应,在水相中添加少量表面活性剂[40],可以提高M 在水溶液中的分散性,强化固液相之间的传质,使反应更趋完全,从而提高反应转化率。蔡玉照[41]将M 与适量水搅拌均匀,滴加叔丁胺,其中n(M)∶n(叔丁胺)=1.0∶2.0,控制滴加温度为35℃,滴加完毕后加入少量表面活性剂,升温至反应温度50℃后滴加次氯酸钠,并在50℃温度下保温1 h,产品一级品率可达99.4%,产品收率可达96.5%以上。表1 总结了部分表面活性剂等改进工艺对次氯酸钠氧化法的影响。

目前,国内一些企业在开发利用微反应器技术合成促进剂NS的连续化工艺,并尝试将其用于工业化生产。山东斯递尔化工科技有限公司[44]发明了反应过程简单、安全、转化率高的微通道反应器制备促进剂NS的方法,其核心设备是微混合器和微反应器。将促进剂M 溶解于过量的叔丁胺中形成溶液,和次氯酸钠一起通过计量泵送入微混合器中混合,然后送入微反应器中进行氧化反应;得到促进剂NS收率可达97%以上,熔点在104~105℃,外观为白色粉末。

次氯酸钠氧化法虽然工艺较为成熟,但该方法的用水量较大,废水的含盐量高[45],对环境不利,处理难度大,从而增加了生产成本,现在有被更加环保的绿色新工艺逐步取代的趋势。

1.2 催化氧化法

催化氧化是指在催化剂作用下,以空气、氧气、臭氧等为氧化剂进行的氧化反应,现在被广泛应用在有机合成中。目前已有关于使用催化氧化法来形成S−N 键的研究报道[46−48],通常以分子氧为氧化剂,使用的催化剂包括Cu、Co、Fe 等单质或其配合物[49−52]。

Dou 等[53]利用金属酞菁−四磺酸钠盐(M(phcy)(SO3Na)4)和氧气分别作为催化剂和氧化剂,开发了一种在水中形成次磺酰胺的S−N 键的偶合反应,用以制备促进剂NS,反应过程见图4。

图4 金属酞菁−四磺酸钠盐催化合成促进剂NS反应方程式Fig.4 Reaction equation of metal phthalocyanine−tetrasulfonic acid sodium salt catalytic synthesis promoter NS

研究人员考察了不同金属酞菁钠盐对产品收率的影响,发现Co(phcy)(SO3Na)4的催化活性最高,在催化剂加入量为0.8%(质量),促进剂M 与叔丁胺的摩尔比为1.0∶5.0,反应温度为60℃,氧气的压强为0.3 MPa 的条件下,反应收率为95%,并且实现母液循环使用多达20 次。同时,其提出了构建S—N键的催化反应机理,如图5所示,原料促进剂M 在催化氧化作用下,经由硫自由基、二硫化物等物种后与叔丁胺反应成键。

图5 金属酞菁钠盐催化构建S—N键反应机理[53]Fig.5 Reaction mechanism of metal phthalocyanine sodium salt catalytic synthesis of S—N bond [53]

Yang 等[54]以2,2,6,6−四甲基哌啶氮氧化物(TEMPO)为催化剂,O2为氧化剂,通过一锅法合成了促进剂NS。通过实验发现,目标产物的收率与反应使用的溶剂种类、催化剂用量、O2压强和叔丁胺用量密切相关(表2)。在该工艺的最佳反应条件下,促进剂NS的收率达到99%。

表2 TEMPO催化氧化合成促进剂NS的影响因素[54]Table 2 Influencing factors of TEMPO catalytic oxidation synthesis accelerator NS[54]

该方法的催化反应机理推测如图6 所示:促进剂M和TEMPO 之间的氢转移反应生成硫自由基M•和TEMPOH。TEMPOH 被O2氧化得到再生后的TEMPO。两个硫自由基偶联生成DM,并与叔丁胺反应生成促进剂NS 和巯基离子化合物C。其中化合物C 在氧化剂存在条件下,又可被原位氧化生成DM。

图6 TEMPO催化反应机理[54]Fig.6 Mechanism of TEMPO catalytic reaction[54]

催化氧化法合成NS,其产品质量好,反应速度快,收率高,基本无污染,但是生产过程需在高压条件下进行,对生产设备要求较高,设备投资大,生产成本偏高,限制了其工业化进程。

1.3 氯气氧化法

该方法以氯气为氧化剂,促进剂M 和叔丁胺为原料合成促进剂NS。国外曾对该方法进行尝试,研究发现叔丁胺必须过量很多(大于M 的10 倍),否则物料将非常黏稠,并且操作困难,产生大量工业废水,另外氯气操作也比较危险,因此目前难以应用于大规模工业化生产[55]。

1.4 电解氧化法

电化学的发展促进了电催化合成技术在有机合成工业中的研究。有机电化学合成是通过有机分子或催化媒质在“电极−溶液”界面上的电荷传递、电能与化学能之间相互转化,实现旧键断裂和新键形成。利用电化学技术电解氧化合成促进剂NS的研究越来越受到人们的关注[56−58]。

Mukminova 等[59]在无水混溶有机溶剂萃取反应产物的情况下,通过促进剂M 与叔丁胺的氧化缩合反应电化学合成促进剂NS。实验结果表明,在无隔膜电解槽中,以4.5~5.0 mol/L NaCl 溶液为电解质溶液、促进剂M 与叔丁胺的摩尔比为1.0∶8.0、不锈钢为阴极、DSA(形稳性钛电极)为阳极、电解温度为15~18℃、电流密度为300 A/m2的条件下,促进剂NS 的收率为98%~100%,电流效率为74%,工艺生产率为0.9 kg/(m2·h),电耗为1.9 kW·h/kg。同时,补加反应原料后的水相可重复用于电合成,产品的产量和质量保持不变。

Tang等[32]以廉价的泡沫镍为阴/阳电极,在5 mA恒定电流下电催化形成了次磺酰胺中的S—N 键。实验发现,分别使用Bu4N·BF4和乙腈为电解质和溶剂的情况下,促进剂NS 的收率较高。在此过程中,促进剂M 与叔丁胺在阳极表面发生单电子转移,分别被氧化生成硫自由基M•和氨基自由基B,然后发生偶联反应生成目标产物促进剂NS;与此同时,促进剂M 自身发生二聚反应生成DM,其可以在阴极获得电子产生相应的自由基阴离子C;由于自由基阴离子C极不稳定,自身裂解产生了M•和噻唑巯基阴离子D,D 与溶液中的H+结合重新生成促进剂M,如图7所示。

图7 电催化合成促进剂NS反应机理[32]Fig.7 Reaction mechanism of electrocatalytic synthesis accelerator NS[32]

电解氧化法与其他方法相比,反应可在低温下进行,减少了叔丁胺挥发,电解液可重复使用,无含氯废水产生,清洁环保,降低了环境污染。该方法存在技术不够成熟,电流效率低等问题,尚处于实验室研究阶段,暂未能进行大规模工业化生产。

1.5 双氧水氧化法

双氧水是一种绿色、温和且廉价的氧化剂,被广泛应用在绿色氧化反应中。近些年,以双氧水为氧化剂的反应主要是含有烯键化合物的氧化、醇的氧化、酚的氧化、羰基化合物的氧化、苄基位的氧化、含硫有机化合物的氧化以及胺类的氧化等[60]。

通过双氧水氧化缩合形成次磺酰胺类中的S—N键受到广泛的关注。Dormauen 等[61]以质量分数为20%~50%的促进剂M 作为原料,n(叔丁胺)∶n(M)=(1.3~4)∶1,n(双氧水)∶n(M)=(0.7~0.9)∶1,温度控制在40~55℃、pH=11.6~11.8 条件下,在叔丁胺和M混合均匀后,缓慢滴加双氧水,5 h滴加完毕,反应一段时间后,促进剂NS收率和纯度均达到90%以上。

谭雄文等[62]在酸性条件下通过双氧水氧化法合成促进剂NS。通过研究原料配比、反应温度、反应时间等对产品质量及收率的影响,得到合成促进剂NS 的最佳反应条件为n(叔丁胺)∶n(M)=2.0∶1.0,n(双氧水)∶n(M)=1.5∶1.0,反应温度为60℃,滴加双氧水后,保温90 min,促进剂NS收率可达到90%,反应母液可以循环使用。

贾太轩等[63]向配制的M−Na 盐中,加入叔丁胺146 g,反应温度30℃,并缓慢滴加复合氧化剂,滴加1.5 h,并恒温反应2 h,产品收率97%,纯度大于98.2%。朱军[64]以双氧水为氧化剂,两步法合成了促进剂NS。具体为向装有叔丁胺的反应釜中加入20%硫酸溶液,使酸与叔丁胺充分反应,滴加1.5 g/ml M−Na 盐,以3 ml/min 的流速加入12%~18%(质量)的双氧水,反应完毕后抽滤、水洗、过滤、干燥得产品促进剂NS,纯度达到99%以上。

双氧水氧化法以水为溶剂,采用绿色氧化剂双氧水,该工艺清洁环保,产生三废较少,生产成本低,产品收率和纯度较传统方法都有很大提高,因此是绿色环保的促进剂NS工业化合成路线之一。

总之,虽然目前工业生产促进剂NS,仍主要采用次氯酸钠为氧化剂的传统合成工艺,但是随着对环境保护的重视,次氯酸钠氧化法未来将会逐渐被其他绿色新工艺所代替。氯气氧化法与次氯酸钠法相比,同样面临着会产生大量难以处理的含盐废水等问题,同时工艺操作过程危险性较高,一定时期内亦难以应用于大规模工业化生产。催化氧化法合成促进剂NS,其反应的收率高、选择性好,产品质量好,但其也存在一些不足,包括催化剂中毒、苛刻的反应条件(如高压、长时间的反应等)等问题,对于大规模工业化生产都是一些挑战。电解氧化法制备促进剂NS,避免使用有毒或危险的氧化剂,电子是清洁的反应试剂,而且目标产物的收率和选择性较高,产品易分离、纯度高,环境污染小,不过该方法目前技术仍不够成熟,仅限于实验室小规模研究,工业化较为困难。双氧水氧化法反应过程中利用双氧水为氧化剂,产生废水少、环境友好,符合绿色环保的要求,增加了环境效益。虽然该类方法尚未大规模工业化应用,但随着微通道技术的发展[65−67],未来将双氧水氧化法与微通道技术结合,并通过不断地技术改进,应用于工业化生产的潜力很大。因此,相比于其他方法,双氧水氧化法以及基于该方法的技术创新将是一种很有前景的绿色新工艺,符合环保的发展趋势。

2 促进剂NS的应用

促进剂NS 具有抗焦烧时间长、硫化活性大、硫化平坦性高、力学性能优良等优点,广泛应用于碱性较高的炉法炭黑胶料以及轮胎、胶带、胶鞋和其他工业橡胶制品。在此主要针对促进剂NS 近年来应用较为活跃的重要典型研究结果进行简要评述。

2.1 用于天然橡胶硫化

天然橡胶(NR)是一种天然高分子化合物[68],其成分中91%~94%是橡胶烃(顺−1,4−聚异戊二烯),其余为蛋白质、脂肪酸、灰分、糖类等非橡胶物质。天然橡胶由于其在未硫化状态下具有优异的强度,以及在硫化状态下具有较高的抗拉强度和抗裂纹扩展性,在不同的工业领域中得到了广泛应用。为了获得适合不同领域所需的应用性能,需要通过硫化将天然橡胶转化为含有三维网络结构的不溶性、不熔性、强热固性聚合物。

Gradwell 等[69]用示差扫描热量计将复合橡胶试样加热到预先选定的温度或硫化度,停止反应后对产物进行分析。研究发现,促进剂NS与硫反应生成的多硫化物将与橡胶链反应形成苯并噻唑支链和游离叔丁胺。同时,其指出促进剂NS的延迟作用主要是由于苯并噻唑端链基团与促进剂NS 发生了交换反应,一旦促进剂NS被耗尽,交联就会很快发生。Ghorai 等[68]提出了促进剂NS 在天然橡胶硫化过程中的作用机理,如图8 所示,首先促进剂NS 分解成M 和叔丁胺,生成的M 再通过与促进剂NS 反应生成DM,然后DM 与Zn2+络合,并与硫反应形成DM 的多硫化物,最后与橡胶结合形成交联键。

2.2 用于丁苯橡胶硫化

丁苯橡胶(SBR)是聚苯乙烯丁二烯的共聚物,在耐磨、耐热、耐老化及硫化速度等性能方面优于天然橡胶,广泛用于轮胎、胶带、胶管、电线电缆、医疗器具等领域,是最大的通用合成橡胶品种,也是最早实现工业化生产的橡胶品种之一[70]。

图8 天然橡胶硫化过程中促进剂NS的作用机理Fig.8 Reaction mechanism of accelerant NS during vulcanization of natural rubber

Marzocca 等[13]以硫和促进剂NS 为原料,硫化体系中硫和促进剂NS的用量在0.5~2.5 g/(100 g 橡胶)之间变化,制备了几种丁苯橡胶。在433 K 温度下,用移动模具流变仪测量扭矩曲线来表征硫化过程,同时通过溶胀法测定各个硫化样品的弹性活性交联密度和类型。研究发现硫和促进剂NS 的用量在0.5~2.5 g/(100 g 橡胶)之间时,网络结构中多硫键的存在较少,在丁苯橡胶中加入较高含量的促进剂NS和硫时,流变仪扭矩曲线的响应最大。

2.3 用于合成二氧化硅填充橡胶的改性剂

二氧化硅填充剂是最具活性的无机填充剂,人们对二氧化硅填充剂的表面改性给予了极大的关注,旨在改善橡胶的物理力学性能。

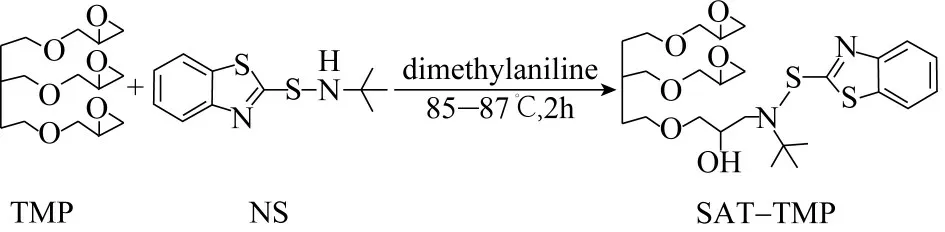

Sedlova 等[71]以促进剂NS 和三羟甲基丙烷三缩水甘油醚(TMP)为原料,添加二甲基苯胺作为催化剂,合成了一种新型二氧化硅填充橡胶的改性剂(SAT−TMP),反应过程见图9。通过平衡溶胀的方法研究了该添加剂与橡胶的相互作用。研究发现,SAT−TMP 在橡胶原料中的使用增加了硫化橡胶的交联量,与用甲基丙烯酸与三甲基丙烷三缩水甘油醚的反应产物(EMA−TMP)改性的橡胶相比,使用SAT−TMP 可以制备模量更高的硫化橡胶,并且提高了橡胶的耐烧焦性,降低了橡胶的黏度和硫化时间。

2.4 用于合成氨基磷酸酯

图9 合成二氧化硅填充橡胶改性剂(SAT−TMP)的反应方程式Fig.9 Reaction equation of synthetic silica filled rubber modifier(SAT−TMP)

有机磷化合物在许多方面都显示出其重要性,也越来越受到人们的广泛关注。氨基磷酸酯由具有至少一个直接与磷原子结合的氨基化合物组成,因此是磷酰胺酸衍生物[72]。近些年来,人们发现氨基磷酸酯在抗病毒、抗肿瘤、抗菌、抗疟疾等方面具有良好的效果。

Brownbridge等[73]研究了苯并噻唑次磺酰胺类物质与亚磷酸三甲酯的反应,发现其均可以生成产率较高的氨基磷酸酯和2−(烷基硫基)苯并噻唑。当促进剂NS与亚磷酸三甲酯反应时,可以生成氨基磷酸叔丁基二甲酯,如图10所示。这类氨基磷酸酯可作为药物前体来提高母体药物的治疗潜力,也可以在基于肽的蛋白酶抑制剂的合成中充当酰胺键的替代物。

图10 合成氨基磷酸叔丁基二甲酯反应方程式Fig.10 Reaction equation for the synthesis of tert−butyl dimethyl phosphoramidate

3 结 论

随着橡胶工业的发展,橡胶制品广泛应用航天、电子、军事、生产器具、水利工程、交通运输、化工产品等各个领域,橡胶促进剂也得到了快速发展。促进剂NS与其他次磺酰胺类促进剂相比,在硫化过程中不产生致癌毒性物质亚硝胺,因而被誉为“标准促进剂”。促进剂NS 的传统生产方法主要还是次氯酸钠氧化法。但随着绿色化学的发展,人们对环境资源保护意识的提高,次氯酸钠氧化法有逐渐被双氧水氧化法等绿色环保工艺所取代的趋势。同时,随着微化工反应技术的发展,利用微通道技术生产促进剂NS将会有广泛的应用前景。

目前,促进剂NS 因其特殊的化学结构,被广泛应用在天然橡胶、丁苯橡胶等硫化过程,极大提高了橡胶的应用性能,扩宽了其应用领域。同时,近些年来通过促进剂NS 合成二氧化硅填充橡胶的改性剂,改善了二氧化硅填充橡胶的性能;其亦被用于合成药物前体氨基磷酸酯等。总之,随着对促进剂NS 研究的关注与深入,其在各种橡胶硫化促进剂、橡胶改性剂、新型分子合成等领域将具有更加广阔的应用前景。