柿竹园多金属矿浮选硫试验研究

胡新红,吕清纯,许道刚,黄春海,魏大为

(湖南柿竹园有色金属有限责任公司,湖南 郴州 423037)

柿竹园矿矿石中硫化物与钨矿物共生,白钨矿与黑钨矿共生且相互之间交代蚀变严重,黑白钨同步有效浮选难;矿石中含有与白钨矿可浮性极其相似的含钙矿物萤石、方解石和石榴石,含钙矿物的浮选分离难。柿竹园东波多金属选矿厂采用硫化矿全浮得到钼铋硫粗精矿[1],再用无水玻璃新工艺浮选黑白钨得到黑白钨混合精矿[2],再浮选萤石,得到高、低度萤石精矿产品。其中硫化矿浮选原工艺:矿浆浓度调整到50%,pH调整到7.5~8.0,水玻璃作抑制剂,乙硫氮作捕收剂,BK205作起泡剂进行浮选[3,4],使得在目前的浮钨工艺得到的黑白钨混合精矿中硫含量有时可高达6%,不能满足下游钨冶炼对钨精矿中硫含量(小于2.5%)的要求。为满足钨冶炼对给料产品硫的要求,即降低柿竹园黑白钨混合精矿中硫含量,提高产品的质量,对浮钨的前段工艺(浮硫)进行了优化试验研究。

1 试 验

1.1 矿样来源与性质

试验样品为柿竹园东波多金属选矿厂的原矿,其中有用的金属矿物主要有磁铁矿、辉钼矿、辉铋矿、黄铁矿、钨矿,有用的非金属矿物主要是萤石,脉石矿物主要有石英、方解石、云母、石榴子石、透辉石等,矿石结构与构造较复杂,嵌布关系较密切,各种有用矿物嵌布粒度细。矿样化学多元素分析结果见表1,铁、硫物相分析结果分别见表2、表3。

表1 矿样多元素分析结果 %

表2 矿样中铁物相分析结果 %

表3 矿样中硫物相分析结果 %

由表1、表2、表3可知,矿样中硫含量1.08%,钨含量0.31%,矿样中硫主要以金属硫化物的形式存在,其分布率高达98.14%,硫化物中的硫除了有黄铁矿还有部分磁黄铁矿,难浮的黄铁矿与磁黄铁矿是导致后续作业钨精矿中硫超标的主要原因。

1.2 试验方案

采取该多金属选矿厂的原矿产品作为本试验样品,开展了硫化矿全浮作业的粗选磨矿细度、矿浆浓度、pH值、组合药剂种类、组合药剂用量等粗选条件试验及1粗1精1扫闭路试验[5]。

2 试验结果与讨论

2.1 粗选磨矿细度试验

磨矿细度对于浮选非常重要,过细、过粗对浮选都不利[6]。根据现场生产经验,试验在浮选浓度50%、pH=7.5、水玻璃用量1 000 g/t、乙硫氮用量80 g/t、BK205用量30 g/t条件下,进行粗选磨矿细度试验,试验结果如图1所示。

图1 磨矿细度试验结果

由图1可知,磨矿细度越细,矿物单体解离度越高,粗精矿中硫的品位先降后升,回收率先升后降,粗精矿中钨的品位基本不变,回收率逐渐提升。说明磨矿细度越细,会导致钨损失在硫化矿中,而对硫指标的提升没有太大的帮助,综合选择磨矿细度-0.074 mm占75%。

2.2 粗选浮选浓度试验

浮选浓度直接影响浮选效果,特别是对硫化矿的浮选[7],为了探究矿浆浮选浓度对硫化矿浮选的影响,在磨矿细度-0.074 mm占75%、pH=7.5、水玻璃用量1 000 g/t、乙硫氮用量80 g/t、BK205用量30 g/t条件下进行浮选浓度试验,试验结果如图2所示。

图2 浮选浓度试验结果

由图2可知,随着浮选浓度的增大,钨损失在硫化矿浮选作业段呈现升高趋势,而硫的品位和回收率均有所下降,浮选浓度在为45%时为硫化矿浮选的最佳浓度,但同时要为了后续钨的浮选考虑,综合选择50%的浮选浓度。

2.3 粗选pH值试验

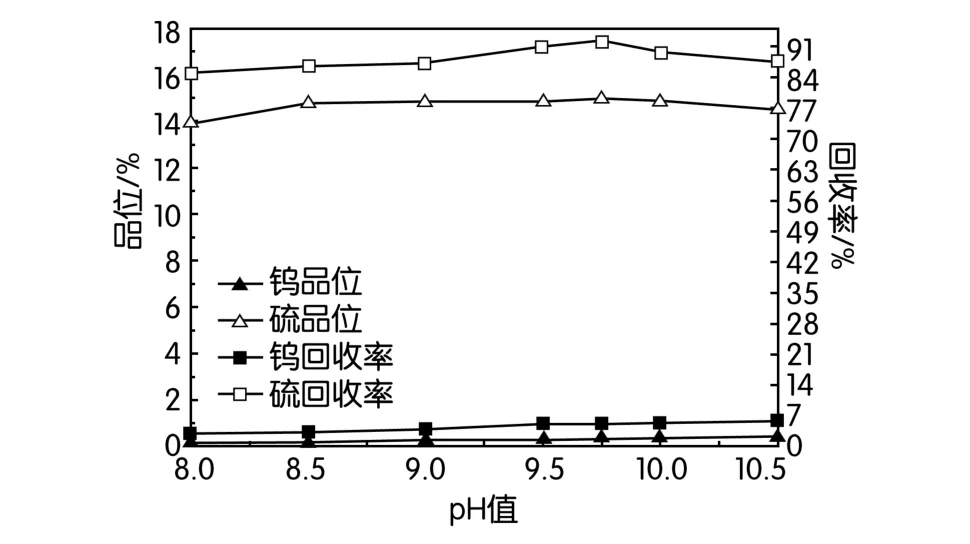

碳酸钠作为常用的pH调整剂,应用较为广泛,此次试验选择碳酸钠作pH调整剂[8]。在磨矿细度-0.074 mm占75%、给矿浓度为50%、水玻璃用量1 000 g/t、乙硫氮用量80 g/t、BK205用量30 g/t条件下进行试验,试验结果如图3所示。

图3 pH值试验结果

由图3可知,当pH值升高时,粗精矿中硫的回收率先升后降,品位变化不大,钨的品位和回收率也略有升高。说明在高碱度的情况下,使得难上浮的硫也会随之起来。为使硫有较高的作业回收率,而且不影响钨的前提下,综合选择pH=9.75。

2.4 粗选组合药剂种类试验

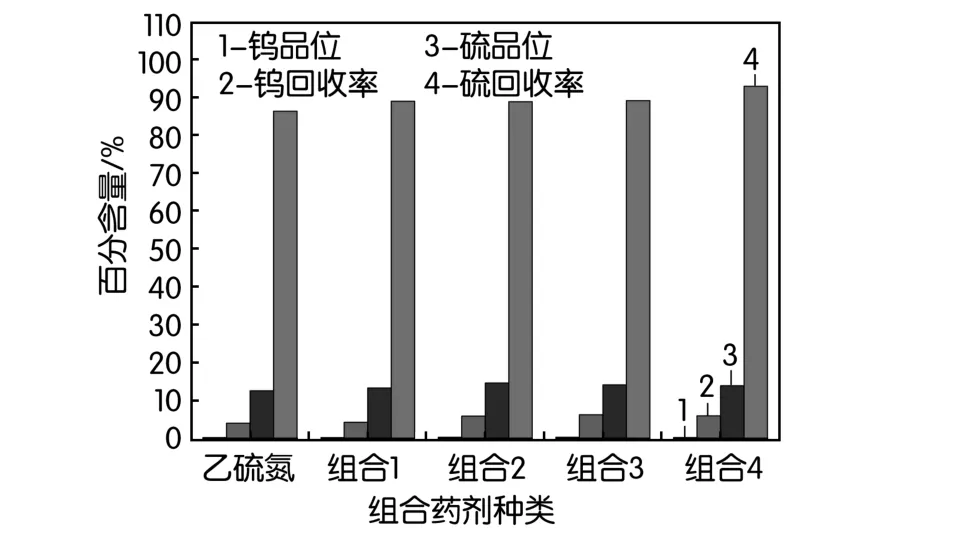

硫化矿的浮选药剂种类很多,柿竹园多金属矿硫化矿种类较多,除了有较好浮的黄铁矿、磁黄铁矿还有较难浮的黄铁矿、磁黄铁矿,单一乙硫氮药剂很难在硫化矿全浮作业中把硫浮选干净,利用组合用药的药剂协同作用[9,10]开展试验。用4组药剂组合试验+单一乙硫氮试验,乙硫氮130 g/t,组合1:乙硫氮80 g/t+硫酸铜50 g/t、组合2:乙硫氮80 g/t+丁铵黑药50 g/t、组合3:乙硫氮80 g/t+戊基黄药50 g/t、组合4:乙硫氮80 g/t+丁基黄药50 g/t,在磨矿细度-0.074 mm占75%、给矿浓度50%、pH=9.75、水玻璃用量1 000 g/t、BK205用量30 g/t条件下进行试验,试验结果如图4所示。

图4 组合药剂种类试验结果

由图4可知,单一乙硫氮得到的全浮粗精矿中硫的回收率要比组合药剂的回收率要低,不同的药剂组合种类全浮粗精矿中钨的品位及回收率差别不大,组合4:乙硫氮80 g/t+丁基黄药50 g/t最理想,可得到硫化矿全浮粗精矿中硫的品位13.88%、回收率92.87%、钨的品位0.25%、回收率5.95%的选矿指标。

2.5 粗选组合药剂用量试验

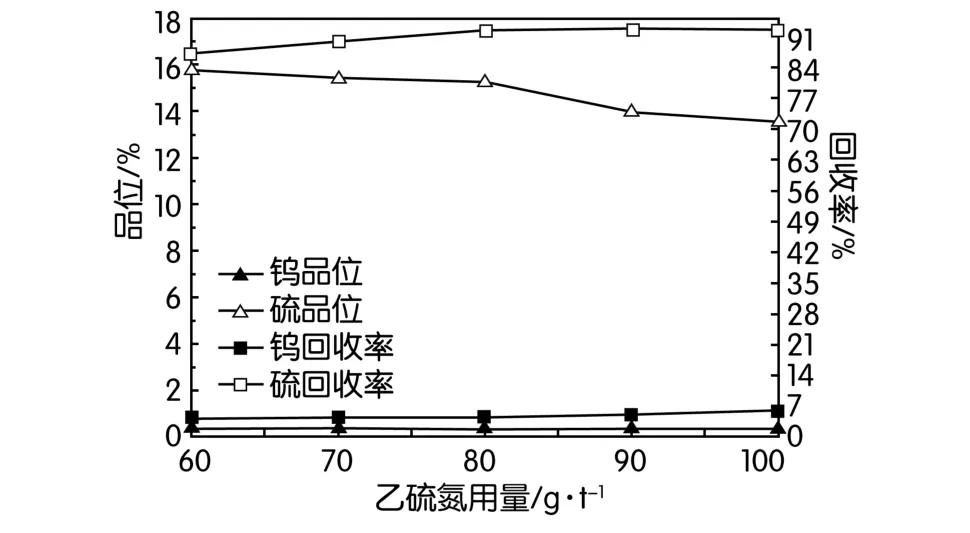

由上述组合药剂种类试验结果得到组合药剂乙硫氮+丁基黄药效果最佳,对于组合药剂中每种药剂的用量进行了试验[10,11]。固定乙硫氮的用量80 g/t,探索黄药用量10 g/t、20 g/t、30 g/t、40 g/t、50 g/t用量试验,试验结果如图5所示。固定在黄药用量30 g/t,探索乙硫氮用量60 g/t、70 g/t、80 g/t、90 g/t、100 g/t用量试验,试验结果如图6所示。

图5 黄药用量试验结果

图6 乙硫氮用量试验结果

由图5可知,随着黄药用量的增加,硫化矿全浮粗精矿中硫的品位一直下降,回收率先升高后基本不变,粗精矿中钨的品位基本不变,回收率一直在升高,综合选择黄药用量30 g/t。由图6可知,随着乙硫氮用量的增加,硫化矿全浮粗精矿中硫的品位一直下降,回收率先升高后基本不变,粗精矿中钨的品位基本不变,回收率一直在升高,综合选择乙硫氮用量80 g/t。

2.6 闭路流程试验

在粗选条件试验及开路试验的基础上,进行闭路试验。闭路试验流程图和药剂制度如图7所示,试验结果见表4。

图7 闭路试验流程

表4 闭路试验结果 %

2.7 硫化矿工艺优化前后黑白钨混合精矿质量对比

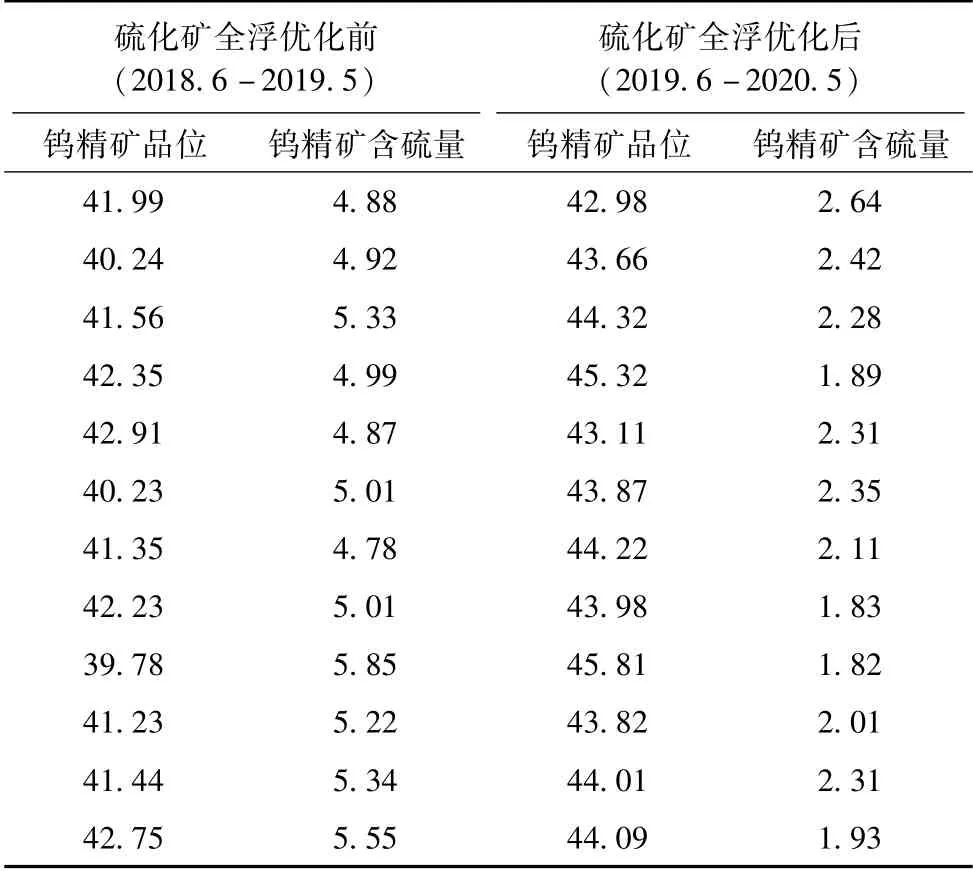

在实验室试验基础上及通过论证,2019年5月开始对生产现场进行改造,2019年6月硫化矿优化试验正式进行工业调试,通过3个月的攻关试验取得了圆满成功,试验指标见表5。从表5中可知,优化后黑钨混合精矿品位有所提升,黑白钨混合精矿中的硫含量有明显的改善。

表5 钨精矿质量优化前后对比%

3 结 语

1.粗选在磨矿细度-0.074 mm占75%、给矿浓度为50%、碳酸钠调pH=9.75、水玻璃用量1 000 g/t、乙硫氮用量80 g/t、黄药用量30 g/t、BK205用量30 g/t条件下,可得到硫化矿全浮粗精矿中硫的品位15.33%、回收率92.43%;钨的品位0.3%、回收率4.34%的选矿指标。1粗1精1扫浮选闭路浮选试验,可得到硫化矿全浮精矿硫品位35.5%、回收率90.62%;钨品位0.42%、回收率3.45%的选矿指标,硫化矿全浮尾矿中硫的品位0.1%以下。

2.硫化矿全浮段组合药剂的效果强于单一药剂,硫化矿全浮段通过优化后,浮钨段得到黑白钨混合精矿品位有所提升,黑白钨混合精矿中的硫含量有明显的改善。