大重合度弧齿锥齿轮设计与分析

苏进展,魏刚,杨羽,常乐浩,郭家舜

(长安大学道路施工技术与装备教育部重点实验室,710064,西安)

弧齿锥齿轮具有传动平稳、振动噪声小、承载能力大、可实现任意角度相交轴的动力传输等优点,使其成为现代直升机动力传动系统的输入级传动装置。早期的弧齿锥齿轮设计,接触路径类似于直齿轮,近似垂直于根锥[1],存在着重合度小、轮齿强度差和振动噪声大等问题,不能满足当前高速重载的传动要求。提高弧齿锥齿轮重合度的措施有3种:①通过增加齿高来提高重合度,但受限于实际齿高,重合度的增大量有限且容易出现齿顶变尖,杨宏斌等提出了基于局部综合法的高齿准双曲面齿轮切齿参数设计,增大齿轮副的重合度,不易发生边缘接触[2];②通过非零变位系数优化来获得大重合度,张华等采用非零负变位设计,从几何设计和加工参数设计两方面来提高弧齿锥齿轮的实际重合度,改善小轮的齿根弯曲强度[3];③通过减小接触路径与根锥的夹角来提高重合度,即内对角设计,邓效忠等通过减小接触路径与根锥的夹角来提高弧齿锥齿轮的重合度,分析其强度性能和动态性能,表明大重合度弧齿锥齿轮能够显著地降低齿面接触应力和振动噪声[4-8]。牟彦铭等提出了基于齿长曲率修正的大重合度弧齿锥齿轮设计方法,改善了齿面载荷分布和啮合性能[9-11]。牟彦铭等提出了高重合度高阶传动误差的弧齿锥齿轮齿面修正方法,降低了弧齿锥齿轮的运行噪声和振动,有效避免边缘接触[12-13]。美国Fuentes教授等基于局部综合法优化接触路径与根锥的夹角,将接触路径设计为沿近似齿长方向,获得高强度、低噪声的弧齿锥齿轮[14-15];建立了考虑传动误差和齿面印痕的目标齿面,通过基于置信区间策略的Levenberg-Marquardt优化方法获得对应的小轮加工参数,实现了接触路径沿近似齿长方向的齿面印痕,并通过有限元法进行轮齿强度性能分析。曹雪梅等提出了一种齿面印痕和传动误差可分别控制的弧齿锥齿轮设计方法,借助此方法可获得大重合度设计[16]。苏进展等提出了一种设计弧齿锥齿轮传动误差七阶多项式函数的大重合度新方法,降低齿轮传动的振动和噪声,改善齿面载荷分布[17]。侯祥颖等利用商用有限元软件及向量式有限元法对大重合度弧齿锥齿轮进行加载接触分析,获得准确的接触力和齿根弯曲应力,为轮齿强度设计提供参考[18-20]。

通过减小接触路径与根锥的夹角的大重合度设计,能够有效地提高轮齿强度,降低齿轮副振动噪声,但是获得内对角接触的齿面印痕,在齿顶和齿根的相对滑动速度大,容易发生擦伤和胶合失效。理想的情况下,接触路径应类似于斜齿轮沿节锥方向,接触点处不存在相对滑动,摩擦力等于0。随着弧齿锥齿轮制造精度和安装精度的不断提高,沿齿长方向的接触路径是齿面印痕设计的必然趋势。

本文预置啮合转换点幅值的抛物线传动误差,推导出大、小轮啮合转角的关系式。以大轮为假想插齿刀加工小轮,借助齐次坐标变换和空间啮合原理,共轭展成与大轮齿面线接触的小轮辅助齿面。在小轮辅助齿面上预置沿着节锥或近似节锥方向的接触路径。在接触点的切平面上,计算齿面网格点的修形长度及修形量,并将其叠加到小轮辅助齿面上,得到小轮目标齿面。基于传统摇台型机床模型,建立以小轮加工参数为优化变量,以小轮齿面与小轮目标齿面的法向偏差平方和最小为优化目标的优化模型,利用遗传算法反求小轮目标齿面的加工参数。最后,借助轮齿几何接触分析对大重合度弧齿锥齿轮的齿面印痕、相对滑动速度和误差敏感性等进行分析。

1 小轮辅助齿面

1.1 预置抛物线传动误差

传动误差定义为当小轮转过一定角度时,大轮转过的实际角度与理想角度之差。图1为对称抛物线传动误差曲线,A、B和M分别表示齿轮副的啮入点、啮出点和参考点,φ1A、φ1B和φ1M表示所对应的小轮啮合转角,δTE为啮合转换点的传动误差,Tz为啮合周期,Tz=2π/z1,z1为小轮齿数。该传动误差曲线具有如下特征:①啮入点和啮出点的传动误差相等,即δφ2A=δφ2B;②齿轮副的啮入转角和啮出转角关于参考点对称,即|φ2M-φ2A|=|φ2B-φ2M|;③传动误差曲线的啮入部分AM和啮出部分MB的形状完全对称。抛物线几何传动误差的表达式为

图1 对称抛物线传动误差

(1)

(2)

将式(1)和(2)联立,得到传动误差的数学表达式

(3)

将式(3)代入传动误差的定义中,得到大、小轮啮合转角的关系式为

(4)

1.2 小轮辅助齿面

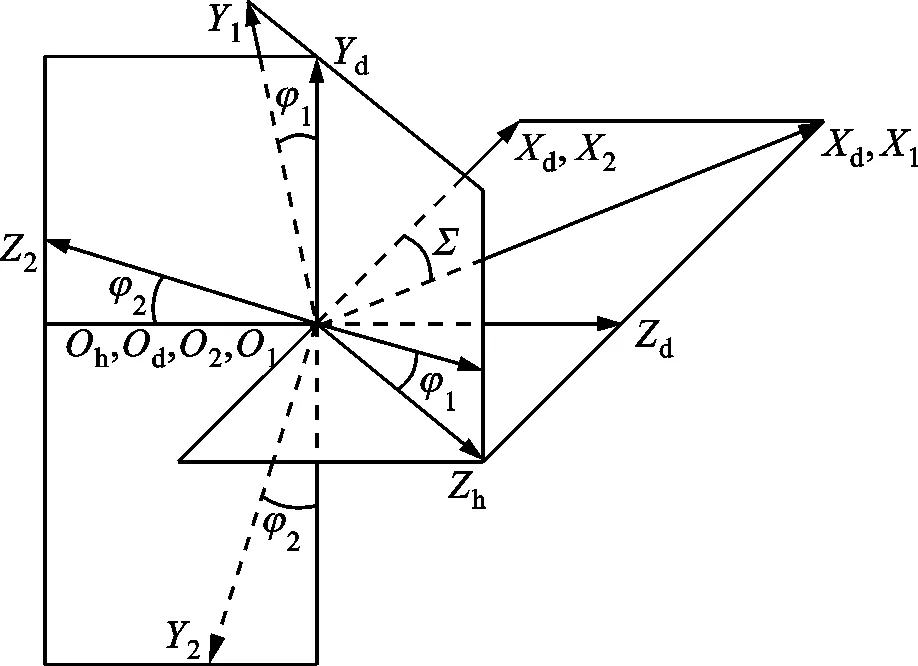

已知大轮的刀具参数和机床调整参数,基于齐次坐标变换和空间啮合原理,在大轮动坐标系S2中大轮齿面Σ2的位矢和法矢表示为r2(θg,φg)和n2(θg,φg);θg表示大轮的刀盘转角;φg表示加工大轮时的摇台转角。将大轮视为假想插齿刀的刀具面Σ2,根据图2所示的小轮辅助齿面加工坐标系,按照

图2 小轮辅助齿面加工坐标系

(5)

其中

2 小轮目标齿面

2.1 沿齿长的接触路径

图3给出了沿齿长方向的接触路径,l1A、l1B和l1M为小轮啮合转角φ1A、φ1B和φ1M所对应的啮合线。为了实现大重合度设计,将接触路径Γ设计为沿齿长方向的直线。在坐标系xoy中,接触路径偏离节锥线Δy,内锥啮入点A的位置参数为(Ricosδ1+Δysinδ1,Risinδ1+Δycosδ1),外锥啮出点B的位置参数为(Recosδ1+Δysinδ1Resinδ1+Δycosδ1);其中,Ri和Re分别为小轮的内锥距和外锥距,δ1为小轮节锥角。通过联立非线性方程组

(6)

求出啮入点A所在啮合线对应的小轮啮合转角φ1A。同理,联立如下的方程组

(7)

图3 沿齿长方向的接触路径

2.2 小轮接触线修形

图4 切平面上的修形量

(1)在某一瞬时啮合转角φ1i,P1、P2分别为小轮辅助齿面上瞬时啮合线Li上的两点,接触点P为啮合线Li与接触路径Γ的交点;

(8)

式中:ε为接触齿面间的弹性变形量,通常在齿面设计阶段是按照轻载条件下取格里森公司的经验值0.006 35 mm,a为预置的接触椭圆长半轴。

(9)

(10)

3 反求加工参数

给定一组初始的小轮刀具参数和机床调整参数,则小轮齿面Σ1的位矢r1和单位法矢n1分别为

(11)

(12)

式中:d为小轮的加工参数,d=[α1,Rc,Sr1,q1,Cr1,Em1,XG1,Xb1,γm,2C,6D];α1为齿形角;Rc为小轮刀尖半径;Sr1为小轮径向刀位;q1为小轮角向刀位;Cr1为小轮滚比;Em1为小轮垂直轮位;XG1为小轮水平轮位;XB1为小轮轴向床位;γm为小轮机床安装角,2C、6D分别表示二阶变性系数、三阶变性系数。

h(d)=[h1(d),…,hk(d)]T

(13)

(14)

式中:χ1、χ2分别为设计变量取值的上下限,根据螺旋锥齿轮加工机床的实际加工范围确定。

图5 小轮加工参数优化过程

4 算例与分析

以一对弧齿锥齿轮副的工作面(大轮凸面和小轮凹面)为例,说明本文的设计方法。表1为弧齿锥齿轮副的几何参数,表2为弧齿锥齿轮工作面的加工参数,啮合转换点的传动误差为δTE=0.002 78°。遗传算法的参数设置对优化模型的收敛性及计算速度有重要的影响,本文优化模型中有9个优化变量(除去齿形角α1和轮坯安装角γm),齿面离散点数k为45(5行9列)。参考典型遗传算法参数的设置范围,结合本文实际问题规模,经过多次试验后,确定遗传算法参数具体设置如下:种群大小为5,进化代数100代,交叉概率为0.5,变异概率为0.1,该组参数下能够取得较好的优化效果。取传统格里森机床调整卡作为初始加工参数,其设计重合度为2.315 9,采用本文方法优化后所获得的设计重合度为2.824 2。

表1 弧齿锥齿轮副的几何参数

从表2中推导出大、小轮齿面方程,将其转换到固定坐标系中,根据两啮合齿面连续相切条件,建立齿面几何接触分析(TCA)的基本方程组,按一定的步长给定小轮啮合转角,通过求解TCA非线性方程组,获得有效齿面内的接触路径和传动误差,再利用微分几何求出接触椭圆长轴,由一系列的椭圆长轴组成了齿面印痕。定义小轮共轭齿面为与大轮完全共轭的齿面,则小轮齿面偏差定义为小轮齿面和小轮共轭齿面在对应点的矢量差沿法向方向投影。

表2 弧齿锥齿轮工作面的加工参数

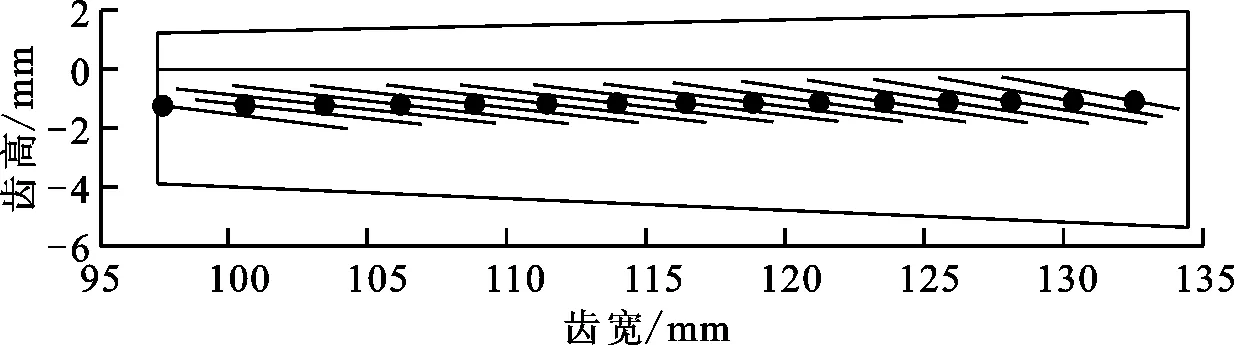

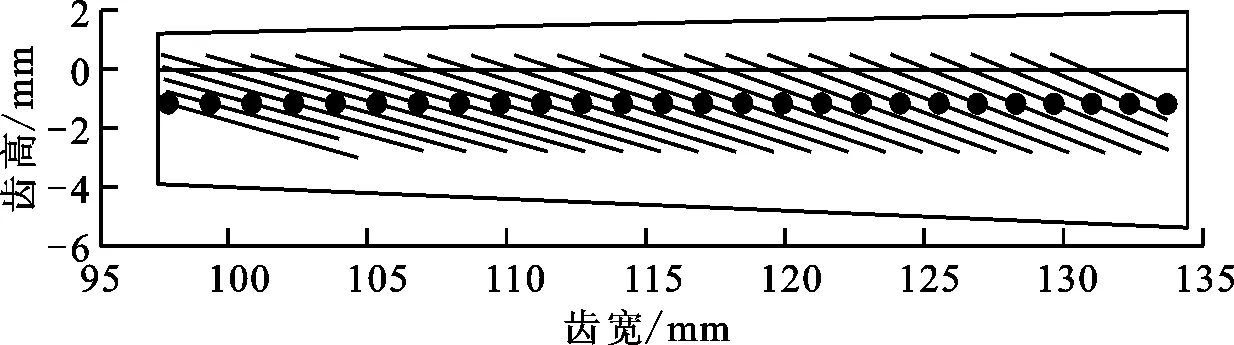

将接触路径设计为沿节锥线和沿齿高中线方向,图6和图7分别给出了这两种设计方案的齿面印痕、传动误差和小轮齿面偏差。图6为接触路径沿节线方向,图7为接触路径沿齿高中线方向。

(a)齿面印痕

(b)传动误差

(c)齿面偏差图6 接触路径沿节锥线方向的齿面印痕 传动误差和小轮齿面误差

(a)齿面印痕

(b)传动误差

(c)齿面偏差图7 接触路径沿齿高中线方向的齿面印痕 传动误差和小轮齿面误差

图6中,由于锥齿轮设计都采用高度变位,大轮节锥线靠近齿顶,齿面印痕也靠近齿顶,在轻载或中载条件下容易造成边缘接触,从而降低轮齿强度和强烈振动;在啮合转换点的传动误差满足设计要求,啮入和啮出的传动误差分别为-0.025 07°和-0.025 24°,啮入和啮出曲线基本对称。图7中,齿面印痕分布在齿宽中部,齿轮副具有较好的承载能力,具有对称传动误差曲线,在啮合转换点的传动误差满足设计要求,啮入和啮出的传动误差分别为-0.024 99°和-0.024 82°,啮入和啮出曲线基本对称。由齿面偏差图可知,沿节锥线设计在两端附近去除的材料比沿齿高中线的更多。

图8为两种接触路径的相对滑动速度比较,假设主动小轮的角速度为1 rad/s。由图可见,沿着节锥线的相对速度较小但不相等,这是由于接触点在节锥线附近,第15个接触点基本在基锥线上,若接触点出现在节锥线的另一侧,则摩擦力出现换向。沿着齿高中线设计的接触路径,相对滑动速度较大,但都是单向的,不会出现摩擦力换向。

图8 两种接触路径的相对滑动速度比较

按照GB11365—89锥齿轮和准双面齿轮精度,规定了4个安装误差,按5级精度取轴交角偏差ΔΣ为0.01 rad、轴间距偏差ΔE为0.2 mm、小轮轴向位移ΔA1为0.2 mm和大轮轴向位移ΔA2为0.35 mm。图9为各项安装误差的敏感性比较,给出了在各单向误差条件下,接触路径沿齿高中线的齿面印痕的变化情况。从图9中可知,齿面印痕仅沿着齿高方向上下移动,避免出现外对角和内对角接触,各单向误差的敏感性从大到小为轴交角偏差、轴间距偏差、大轮轴向位移、小轮轴向位移。

(a)小轮轴向位移

(b)大轮轴向位移

(c)轴间距偏差

(d)轴交角偏差图9 各项安装误差的敏感性比较

对于接触路径沿着齿长方向的弧齿锥齿轮副,螺旋角对齿面印痕影响较大,设计4种中点螺旋角分别为25°、30°、35°、40°的弧齿锥齿轮副。图10为中点螺旋角度对齿面印痕的影响,图10a~图10d为4种中点螺旋角对应的齿面印痕变化情况,其设计重合度分别为1.868 4、2.327 3、2.824 2和3.226 1。从图中可知,随着螺旋角增大,接触线与节锥夹角也随之增大,有利于改善齿面润滑条件;齿面印痕面积也随之增大,有利于提高齿轮副的承载能力;当中点螺旋角较小时,不宜采用沿着齿长方向的接触路径,应将接触路径设计为内对角方向,即Δ=3.0°,从而增大设计重合度和齿面印痕面积,如图10e所示,此时设计重合度为2.442 6。

(a)βm=25°

(b)βm=30°

(c)βm=35°

(d)βm=40°

(e)βm=25°改进设计图10 中点螺旋角度对齿面印痕的影响

图11为5种设计的相对滑动速度随接触点的变化曲线,最大相对滑动速度分别为0.65、0.67、0.71、0.89和1.397 5 m/s;特别地,当螺旋角为40°时,由于本文方法仅控制在啮合转换点的传动误差,随着螺旋角增大,接触路径加长,导致传动误差曲线形状和值都要发生较大的变化,具体表现在齿面失配量和大轮角速度都增大,从而影响配对齿面的相对滑动速度。随着螺旋角的进一步增大,相对速度变化将更加显著。由此可知,相对滑动速度随着螺旋角的增大而增大,采用内对角设计时,增大了大轮齿根和小轮齿顶的相对滑动速度。

图11 相对滑动速度随接触点的变化

5 结 论

通过将接触路径设计为沿节锥线和沿齿高中线方向,并对两种设计方案的齿面印痕、传动误差、小轮齿面偏差和相对滑动速度进行比较。在接触路径沿着齿长方向设计时,通过改变中点螺旋角分析齿面印痕和相对滑动速度。经过分析得出如下结论:

(1)对于中点螺旋角大于30°,可将接触路径设计为沿齿向方向,以减小齿面相对滑动速度,此时齿轮副的设计重合度取决于齿宽。

(2)对于中点螺旋角较小情况,将接触路径设计为对角方向,可增大齿轮副的重合度,提高轮齿承载能力,但增大了齿面发生擦伤和胶合的概率。

(3)接触路径沿着节锥线时,齿面相对速度接近等于零,但是由于采用高等变位,使得齿面印痕偏向小轮齿根或大轮齿顶,从而在轻载条件下或在安装误差作用下,容易引起边缘接触,降低承载能力;而将接触路径设计在齿高中线时,可获得较小的相对滑动速度、较大分布的齿面印痕和较低的误差敏感性。