燃煤电厂脱硫废水的排放优化

谷小兵,宁 翔,倪 黎,肖海平

(1.大唐环境产业集团股份有限公司,北京 100097;2.中国能源建设集团安徽省电力设计院有限公司,安徽合肥 230601;3.华北电力大学 能源动力与机械工程学院,北京 102206)

0 引言

石灰石石膏湿法烟气脱硫过程中,排放的脱硫废水水质很差,含有大量的Ca2+,Mg2+,Cl-,SO42-等离子,还含有大量悬浮物以及较高含量的重金属(Hg,Cr,Pb,Ni,Cd)[1-3],脱硫废水的外排对生态环境造成严重威胁。脱硫废水零排放工艺的全面实施,成为当前环保的热点[4-5]。 但脱硫废水排量增大,会增加浓缩、蒸发等处理过程中的成本费用,造成零排放技术经济性下降[6-8];而脱硫废水排量过小,会导致脱硫浆液中Cl-浓度升高,脱硫系统材料腐蚀严重,同时导致CaCO3溶解困难、脱硫效率下降、塔内虚假液位、石膏脱水困难等一系列问题[9-12]。 因此,在保证脱硫系统安全可靠运行的前提下,尽量降低脱硫废水排放量,提高脱硫废水零排放技术的经济性。

吴冲等[13]针对石灰石石膏湿法烟气脱硫技术,分别通过Cl-浓度、飞灰以及惰性物质建立模型进行计算,根据三者对脱硫系统影响程度的轻重,选择合适的模型计算废水排量;晋银佳等[14]通过Cl-浓度、浆液气泡情况以及石膏品质,将三者结合起来共同作为控制脱硫废水水量的指标。 周臣等[15]在脱硫废水水量控制上,通过对燃煤中Cl-质量分数以及烟气中HCl 质量浓度的测定,控制脱硫浆液中Cl-质量浓度约为20 000 mg/L,来计算废水量。 蒋雷等[16]将Cl-浓度作为计算废水量的主要参数,再通过煤中的硫份、机组负荷以及浆液中Mg2+浓度等来进行修正。

近年来,随着国家对工业水排放要求的逐步提高,脱硫废水零排放工艺已引起足够的重视,许多燃煤电厂进行了废水零排放工艺的建设[17-20]。脱硫废水量的准确计算能够有效降低零排放技术的投资成本和运行费用。 许多研究都是基于氯平衡原理对脱硫废水排放量进行计算,忽略了脱硫系统整体物料平衡的影响,也缺乏对各种实际运行工况下废水排放量的精确计算。 实际运行过程中脱硫废水排放量远小于设计值,导致设计裕量的浪费。本文针对某电厂600 MW 机组,在脱硫系统整体物料平衡基础上进行不同工况下脱硫废水排量的计算,分析影响脱硫废水排放量的主要因素,为后期脱硫废水零排放工艺的设计提供依据。

1 研究方法

脱硫废水排放量与脱硫系统吸收塔内Cl-质量浓度密切相关,涉及到煤种Cl-质量分数、锅炉运行状况和脱硫系统运行情况。 本研究通过脱硫系统的氯平衡和水平衡计算确定废水排放量。

脱硫系统氯平衡是指进入脱硫系统的Cl-质量分数等于离开脱硫系统的Cl-质量分数,氯平衡公式如式(1):

式中:Qa为脱硫系统工艺水补充量;Ca为工艺水中Cl-浓度;Qb为脱硫系统石灰石供给量;Cb为石灰石中Cl-浓度;Qc1为脱硫塔入口烟气量;Cc1为脱硫塔入口烟气中Cl-浓度;Qd为脱硫系统石膏排放量;Cd为石膏中Cl-浓度;Qe为脱硫废水排放量;Ce为脱硫废水中Cl-浓度;Qc2为脱硫塔出口烟气量;Cc2为脱硫塔出口烟气中Cl-浓度。

脱硫系统水平衡是指进入脱硫系统的水量等于离开脱硫系统的水量。 脱硫系统的水平衡公式如式(2):

式中:Qm为石灰石携带水量;Qn为工艺补充水量;Qf1为脱硫塔入口烟气携带水量;Qf2为脱硫塔出口烟气携带水量;Qp为脱硫废水排放量;Qq为石膏带出水量。

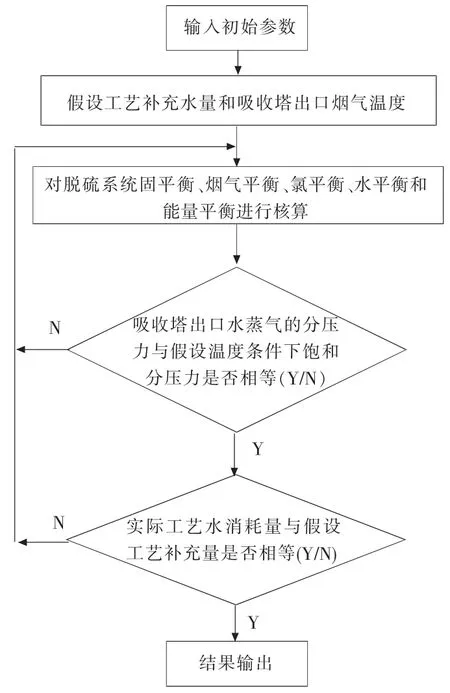

利用脱硫系统物料平衡模型[21]计算脱硫废水量,计算流程见图1。 首先假设“工艺补充水量”和“脱硫塔系统出口烟气温度”,接着进行物料平衡计算,其中氯平衡计算与水平衡计算需要交替进行,经过数次迭代计算,最终确定水平衡中脱硫废水排放量。

图1 物料平衡计算流程示意

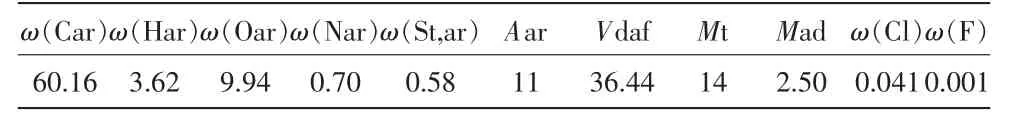

以某电厂600MW 机组脱硫系统为例,研究该电厂脱硫废水排放量,设计煤种煤质分析见表1。

表1 某电厂600 MW 机组设计的煤种煤质成分 %

2 结果分析

2.1 模型验证

电厂脱硫废水系统一般是间断运行,当废水中Cl-质量浓度达到一定上限[21](一般为20 000 mg/L)时脱硫废水才进行排放,从而降低废水中Cl-质量浓度,维持脱硫系统的运行。脱硫废水实际排放量表征脱硫系统脱硫废水实际产生能力,本文以某电厂600 MW 机组脱硫系统为例,根据脱硫废水量计算模型对该电厂脱硫废水实际排放量进行计算,结果见表2。

表2 某电厂600 MW 机组脱硫废水排放量 t·h-1

根据脱硫废水量计算模型得到该机组脱硫废水排放量计算值为5.05 t/h,该机组脱硫废水实际排放量为5.1 t/h,误差1.0%(<3%),因而该模型可以准确预测脱硫废水实际排放量,本文利用该模型计算值对燃煤电厂脱硫废水排放量的影响因素进行研究。

此外,脱硫废水排放量设计值表征脱硫系统设计废水排放能力,其数值基于脱硫系统入口烟气中HCl 的设计质量浓度[22](该机组为80 mg/m3,干态,氧的质量分数为6%)得到。 该机组脱硫废水排放量设计值为7.94 t/h,超过脱硫废水实际排放量57%。 依据设计值进行的脱硫废水零排放工艺,其设计裕量过大,投资成本将急剧增加,而脱硫废水实际排放量表征脱硫系统实际废水产生能力,在进行废水处理工艺设计时,按照脱硫废水实际排放量计算将更为合理。

2.2 脱硫废水排放量影响因素

基于脱硫系统物料平衡,计算了某电厂600 MW 机组脱硫系统在额定工况和设计煤种下的氯平衡,计算结果见表3。

表3 某电厂600 MW 机组氯平衡分析

由表3 可知,在脱硫系统氯输入项中,烟气输入氯比例达到了90%以上,石灰石和工艺水输入氯比例不到10%,这表明烟气输入氯是系统氯输入的主要途径。影响烟气输入氯的主要因素有煤中Cl-质量分数、煤种运输过程混入的氯和脱硫系统负荷;影响石灰石输入氯的主要因素是石灰石含氯量;影响工艺水输入氯的主要因素有工艺水中Cl-浓度和脱硫塔入口烟温。在脱硫系统的氯输出项中,脱硫废水输出氯的比例也达到了90%以上,石膏和烟气输出氯的比例不到10%,这表明脱硫废水氯输出是系统氯输出的主要途径。影响脱硫废水输出氯的主要因素是脱硫塔浆液Cl-排放浓度;影响石膏带出氯的因素主要是石膏含水量。本文基于脱硫废水量计算模型,研究了这些因素对脱硫废水排放量的影响,初步计算结果显示: 工艺水中Cl-质量浓度从50 mg/L增加到250 mg/L 时,脱硫废水排放量从5.05 t/h 增加到6.21 t/h,相对增加23%;当脱硫塔入口烟温从110°C 增加到150°C 时,工艺补充水量增加49 t/h,但脱硫废水排放量仅增加2.6%;石灰石中Cl-质量分数从0.01%增加到0.06%时,脱硫废水排放量仅增加2.4%;石膏含水量从5%增加到25%时,脱硫废水排放量基本不变。 因此,上述4 种因素为次要因素,不做过多分析。本文主要围绕煤中Cl-、机组负荷和脱硫塔浆液Cl-浓度对脱硫废水排放量的影响进行分析。

2.2.1 煤中Cl-对脱硫废水排放量影响

氯是煤中常见的有害元素,我国煤中Cl-质量分数一般较低,通常在0.01%~0.2%之间[23]。 以额定工况为例,只改变煤中氯含量,进行脱硫废水排放量计算,结果见表4。

表4 煤中Cl-质量分数对脱硫废水量的影响

当煤中ω(Cl-)从0.01%增加到0.06%时,脱硫废水排放量从1.46 t/h 增加到7.25 t/h,相对增加397%。这是因为煤中氯大部分以HCl 的形式释放到烟气中,当煤中Cl-增加时,烟气带入脱硫系统的HCl 的量增加,脱硫废水量随之增加。煤中ω(Cl-)在0.01%~0.2%范围内波动,实际脱硫废水排放量波动必然更加剧烈。

煤中Cl-受煤运输方式和季节影响。在煤运输过程中,为防止扬尘,需要在煤中喷洒中水甚至海水作为除尘水,这就导致煤中Cl-增加。假设中水中Cl-质量浓度为250 mg/L,中水喷洒量占煤量5%,这将导致煤中ω(Cl-)从0.01%增加到0.011%,ω(Cl-)相对增加10%。 如果采用海水作为除尘水,海水中Cl-质量浓度为20 000 mg/L,则导致煤中ω(Cl-)从0.01%增加至0.11%,Cl-相对增加10 倍。 而且,冬季气温低,海运过程一般会往煤炭中掺入防冻剂,防冻剂中含有大量氯盐,有些防冻剂主要成分CaCl2质量分数高达50%,这将导致煤中Cl-质量分数急剧增加。假设1 t 煤中加入1.5 kg 防冻剂[24],煤中ω(Cl-)从0.01%升高至0.058%,额定工况下,脱硫废水排放量从5.05 t/h 升高至10.62 t/h,增加1 倍多。因此,在实际生产过程中,煤中实际Cl-质量分数受各种因素影响,从而导致脱硫废水排放量剧烈波动。

2.2.2 机组负荷对脱硫废水排放量影响

近年来,随着可再生能源发电的高速发展,其电能消纳难题驱使火电机组进行灵活性改造。 参与灵活性发电的火电机组要具备深度调峰的能力,脱硫系统也必须适应深度调峰背景下脱硫负荷急剧波动的工况,这给脱硫系统运行带来一系列问题,脱硫废水量也将急剧变化。 机组不同负荷下脱硫废水排放量计算值见表5。

表5 机组负荷对脱硫废水量的影响

由表5 可以看出,随着机组负荷增加,脱硫废水排放量迅速上升,当脱硫负荷从20%升高至100%时,脱硫废水排放量从1.01 t/h 增加至5.05 t/h,相对增加400%,机组负荷对脱硫废水排放量影响明显。这是因为机组负荷变化时,进入脱硫系统的烟气量和烟气带入脱硫系统氯总质量发生变化,从而脱硫废水排放量发生变化。

此外,选取国内某3 个电厂的设计煤种,3 种煤质Cl-质量分数基本一致,在额定工况下计算了脱硫废水排放量,结果见表6。

表6 不同煤种脱硫废水排放量 t·h-1

由表6 可以看出,在煤种Cl-质量分数相同的条件下,脱硫废水排放量近似和燃煤量成正比,燃煤量对脱硫废水排放量有较大影响。 同一机组燃煤量不同对应脱硫负荷不同,进入脱硫系统入口烟气量发生变化,从而脱硫废水排放量发生变化。

2.2.3 脱硫废水中Cl-排放质量浓度对脱硫废水量影响

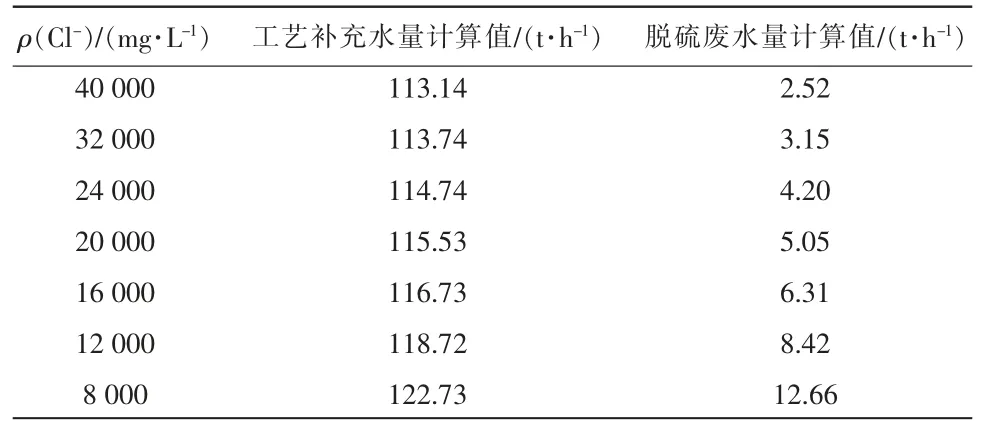

脱硫浆液中Cl-浓度过高可能会导致脱硫效率下降、石膏品质下降以及脱硫设备材料腐蚀加重,因此,脱硫塔浆液中Cl-质量浓度一般维持在10 000~20 000 mg/L。一般来说,电厂根据运行经验选择脱硫废水Cl-排放浓度。 本节探讨脱硫废水中Cl-排放浓度对脱硫废水排放量的影响,计算结果见表7。

表7 脱硫塔浆液中Cl-质量浓度对脱硫废水排放量的影响

由表7 可以看出,脱硫废水Cl-排放浓度降低,脱硫废水排放量急剧增加。脱硫废水中Cl-质量浓度从40 000 mg/L 降低至8 000 mg/L 时,脱硫废水排放量从2.52 t/h 增加至12.66 t/h,增加了4 倍,这表明浆液中Cl-排放浓度是影响脱硫废水排放量的重要运行参数。 因此,在保证脱硫效率以及脱硫系统材料、石膏品质允许的条件下,应尽可能提高脱硫废水Cl-排放浓度,从而可以大幅度降低脱硫废水排放量。

3 结论

通过脱硫系统物料平衡模型计算,研究了不同因素对脱硫废水排放量的影响。 结果表明。

(1)脱硫废水实际排放量远小于设计值,本研究构建的模型能够准确预测脱硫废水量。 因此以脱硫废水排放量计算值为基准进行废水处理工艺设计避免了设计裕量过大带来的巨大成本。煤中Cl-质量分数、机组负荷和脱硫浆液中Cl-排放浓度限值是影响脱硫废水排放量的主要因素;工艺水中Cl-质量分数、石膏含水量、脱硫塔入口烟温和石灰石中Cl-质量分数是影响脱硫废水排放量的次要因素。

(2) 煤中Cl-质量分数与脱硫废水量呈线性关系,而煤中Cl-质量分数又受煤运输方式和季节影响。 运输过程防尘水会提高原煤中Cl-质量分数冬季的除冰剂也带入更多的氯,导致脱硫废水排放量增加。

(3)机组负荷变化对脱硫废水量影响巨大,机组负荷从20%变化至100%时,脱硫废水量相对增加了400%。

(4)优化Cl-排放浓度,能够明显降低脱硫废水排放量。脱硫塔浆液中Cl-质量浓度从8 000 mg/L 升高到40 000 mg/L 时,脱硫废水排放量下降80.1%。