生物乙醇木质素-PAE改性大豆蛋白胶黏剂合成工艺研究∗

程佳慧 徐文彪 时君友 李翔宇 洪远志

(北华大学材料科学与工程学院,吉林省吉林市 132013)

聚酰胺多胺环氧氯丙烷(PAE)是一种聚电解质[1-2],具有丰富活性基团,它包含一个阳离子胺基团和一个氮杂环丁鎓基团(此基团上有很多可以与含氢基团反应的活性位点),可作为湿强剂、生物活性纸的基材[3]。此外,与传统的芳香族聚酰亚胺相比,PAE树脂还可以进行交联(自交联和共交联),近年来,PAE交联剂在提高蛋白质基胶黏剂耐水性能方面有很大进展[4-6]。但合成PAE过程中,由于环氧氯丙烷反应不完全,产生的DCP(1,3-二氯-2-丙醇)和CPD(3-氯-1,2-丙二醇)危害环境及人体健康[7-9]。同时PAE生产成本较高,这进一步限制了其广泛应用,因此使用廉价易得的乙醇木质素对PAE进行接枝共聚,减少PAE的用量并降低其固体含量,制备低成本的胶合板用环保胶黏剂具有广阔的应用前景。

木质素是一种储量丰富的可再生生物质资源,也是第二大天然聚合物材料,广泛存在于植物资源中,如木材、高粱和玉米芯等[10-12]。它是一种含有脂肪族羟基和酚类的三维芳香聚合物,具有芳香和高度交联的网状结构,主要包含对羟基苯基、愈创木酰基和丁香基三个木质素结构单元[13-15]。由于其功能基团(芳香基、醇羟基、羰基和羧基等)较多,可发生多种化学反应,研究人员对其进行大量研究。木质素已经成为当前重要的化工生产原料,被用于生产高价值产品。

生物质乙醇木质素是玉米秸秆、小麦秸秆生产乙醇燃料过程中产生的副产物,廉价易得且未经高温高压及酸碱处理,天然性保存较好,具有较高的反应活性[16],本文采用生物乙醇木质素与自合成的聚酰胺多胺环氧氯丙烷(PAE)树脂进行接枝共聚改性大豆蛋白,制备环保型胶合板用胶黏剂,通过单因素试验确定木质素种类、木质素与PAE树脂质量比、木质素与PAE树脂反应时间、大豆蛋白添加量等工艺条件对大豆蛋白胶黏剂胶合强度的影响,并结合FTIR和SEM分析研究木质素与PAE、木质素与大豆蛋白之间可能发生的反应。

1 材料与方法

1.1 材料

大豆蛋白,食品级,蛋白含量≥55%,陕西晨明生物科技有限公司;生物乙醇木质素,吉林燃料乙醇有限责任公司;碱木质素,工业级,山东达丰源生物肥料有限公司;木质素磺酸钠,分析纯,纯度85%,天津市大茂化学试剂厂;氢氧化钠,分析纯,纯度 99.7%,天津市大茂化学试剂厂;自制聚酰胺多胺环氧氯丙烷树脂,由己二酸、二乙烯三胺和环氧氯丙烷聚合而成,固体含量为20%;杨木单板(300mm×300mm×3 mm),含水率8%~10%,临沂市晟拓木业有限公司。

1.2 设备

BPG-9200AH型恒温干燥箱,上海和呈仪器制造有限公司;XLB-D型平板硫化机,湖州顺力橡胶机械有限公司;MWD-10B型数显式人造板万能力学试验机,济南艾德诺仪器有限公司;Tensor 27 型傅里叶变换红外光谱仪,德国BRUKER光谱仪器公司;Quanta 200 型环境扫描电子显微镜,美国FEI公司;769YP-15A型粉末压片机,天津市科器高新技术公司。

1.3 试验方法

1.3.1 PAE树脂合成

己二酸与二乙烯三胺在185 ℃下反应5 h后生成PA,PA再与环氧氯丙烷发生环氧化反应,具体按文献[17]所述步骤合成PAE树脂。

1.3.2 生物乙醇木质素预处理

取一定量生物乙醇木质素溶于水中,用氢氧化钠溶液(30%)调pH至10~10.5。

1.3.3 乙醇木质素-PAE大豆蛋白胶黏剂制备

将处理好的乙醇木质素溶液与PAE树脂分别按1∶1、1∶2、1∶3、1∶4、1∶5比例混合,然后在室温下分别静置0、30、60、90、120 min。再将大豆蛋白按照乙醇木质素-PAE树脂溶液质量的10%、20%、30%、40%、50%与其共混,制得不同配比、不同反应时间和不同大豆蛋白添加量的乙醇木质素-PAE大豆蛋白胶黏剂。

1.3.4 胶合板制备

将制备好的乙醇木质素-PAE大豆蛋白胶黏剂均匀涂布在芯层杨木单板两侧,单面涂胶量为140 g/m2。然后将芯层杨木单板置于未涂胶的杨木单板之间,并保持相邻贴面的晶粒方向相互垂直。组坯后使用XLB-D型平板硫化机在1.0 MPa、120 ℃下热压6 min制成三层杨木胶合板。

1.4 性能测试与表征分析

1.4.1 耐水性与胶合强度测试

将三层杨木胶合板裁剪成100 mm×25 mm的小木块,拉锯凹槽后取10 个试样进行沸水试验,使用万能力学试验机测试其胶合强度(干强和湿强)。平行测定3 次,并取平均值以减少试验误差。

1.4.2 傅里叶变换红外光谱仪分析

将测试样品PAE、大豆蛋白、乙醇木质素和木质素-PAE大豆蛋白与KBr分别按照1∶150比例混合后充分研磨,然后使用769YP-15A型粉末压片机将其压成红外薄片。傅里叶变换红外光谱仪扫描范围为4 000~500 cm-1,分辨率为2 cm-1。

1.4.3 扫描电镜分析

将测试样品的断裂面在扫描电镜下进行表征分析。

2 结果与分析

2.1 木质素种类对胶合强度的影响

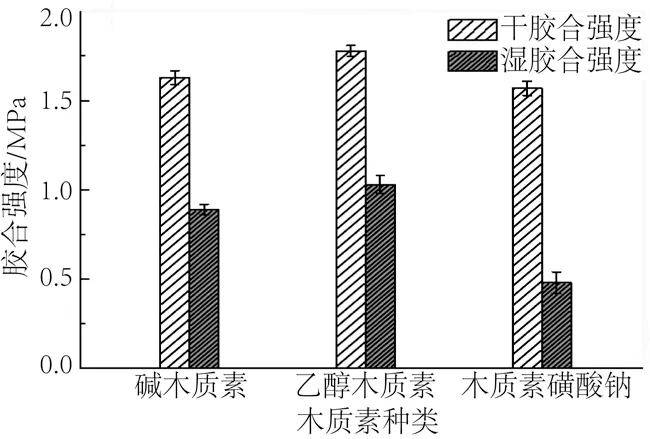

木质素是一种具有三维网状结构的生物高分子,不溶于水,而木质素盐类易溶于水。在木质素与PAE的质量比为1∶4、反应时间为30 min、大豆蛋白添加量为50%的试验条件下,采用生物乙醇木质素(活性较高)、碱木质素和木质素磺酸钠进行试验,分析研究木质素种类对胶黏剂湿胶合性能的影响,结果如图1所示。

图1 木质素种类对胶黏剂性能的影响Fig.1 Effect of lignin types on adhesive properties

如图1 所示,当选用活性较高且不易溶于水的乙醇木质素与PAE进行接枝共聚时,乙醇木质素-PAE大豆蛋白胶黏剂有良好的湿胶合强度,为1.03 MPa;选用碱木质素时,湿胶合强度为0.89MPa(满足I类板要求);而易溶的木质素磺酸钠效果最差,其湿胶合强度为0.48 MPa。这可能是由于易溶于水的木质素磺酸钠分子结构(图2)上没有醇羟基[18-19],不能与PAE接枝共聚形成难溶于水的网状结构,同时也不能与大豆蛋白的活性基团进行反应,因此其固化后在木材表面不能形成较好的耐水胶层,导致湿胶合强度较低。乙醇木质素和碱木质素都能与PAE形成网状结构,但乙醇木质素活性稍高于碱木质素,与PAE和大豆蛋白反应更为完全,因此具有良好的湿胶合强度。试验结果表明:选用乙醇木质素可以实现胶合强度的提升。

图2 木质素磺酸钠分子结构图Fig.2 Molecular structure of sodium lignosulfonate

2.2 乙醇木质素与PAE质量比对胶合强度的影响

将木质素溶液与PAE溶液按1.3.3 中的配比与定量的大豆蛋白混合,测试其胶合强度变化。

如图3所示,随着PAE树脂含量的增多,胶合板的胶合强度逐渐增大,并在1∶5时湿胶合强度达到最大值1.04 MPa。这可能是由于随着PAE分子增多,更多的活性基团3-羟基氮杂环丁烷能与大豆蛋白活性基团和木材表面活性基团充分反应,形成不溶于水的网状结构;同时木质素结构上的活性基团可以更多地接枝到PAE分子上,与PAE分子形成网状结构,这些网状结构使胶黏剂热压固化后具有较好的耐水性。当木质素与PAE质量比为1∶4时,湿胶合强度可达到1.01 MPa,综合考虑经济性和原料资源利用,选择质量比1∶4为宜。

图3 乙醇木质素与PAE的质量比对胶黏剂性能的影响Fig.3 Effect of the mass ratio of ethanol lignin and PAE on adhesive properties

2.3 乙醇木质素与PAE反应时间对胶合强度的影响

将乙醇木质素溶液与PAE共混后,在室温下放置一段时间,测试其胶合强度变化。PAE与木质素共混后(0 min时)立即进行热压,由图4 可见,此时三层胶合板的湿强度明显低于其他混合时间。在室温下木质素与PAE反应速率缓慢,共混后立即热压乙醇木质素尚未接枝到PAE大分子上,因此此时胶合强度较低。但当混合时间大于或等于30 min时,热压时间对湿胶合强度的影响很小,因此选用30 min的热压混合时间效果较佳。

图4 乙醇木质素与PAE反应时间对胶黏剂性能的影响Fig.4 Effect of the reaction time of ethanol lignin and PAE on adhesive properties

2.4 大豆蛋白添加量对胶合强度的影响

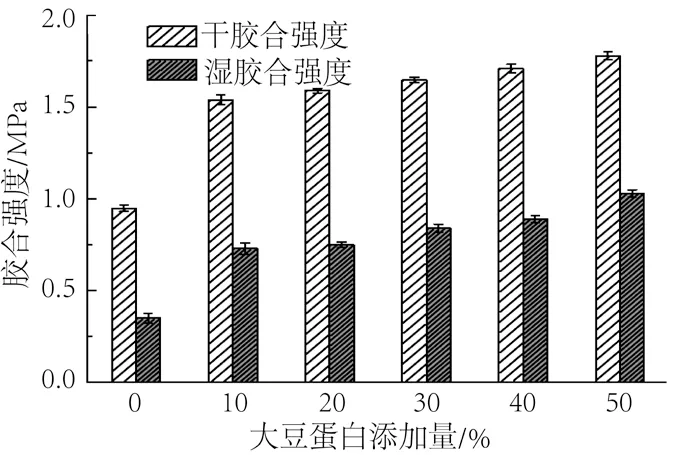

将木质素与PAE按1∶4比例共混30 min后,探究大豆蛋白加入量对胶合强度的影响。

由图5 可知,随着大豆蛋白添加量的增多,因木质素自身或木质素与PAE之间形成的网状结构与大豆蛋白分子上的亲水基团发生反应,提高了自身耐水性能,胶黏剂胶合性能随之提高,在大豆蛋白添加量为50%时,湿胶合强度最大,为1.03 MPa。当不加大豆蛋白时,木质素与PAE混合30 min后进行热压固化,胶黏剂耐水煮性能较差,不能达到国家标准。而大豆蛋白加入过多则会使胶液失去流动性,无法在木材表层形成均匀胶层,胶合强度也随之降低。因此,大豆蛋白加入量为50%时较佳。

图5 大豆蛋白添加量对胶黏剂性能的影响Fig.5 Effect of soybean protein added amount on adhesive performance

2.5 胶黏剂结构表征与耐水性能提高机理分析

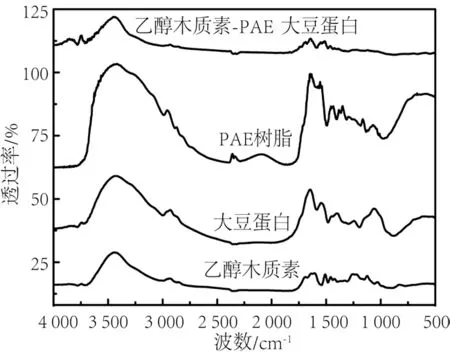

2.5.1 乙醇木质素-PAE大豆蛋白胶黏剂的FTIR表征与分析

所得样品的红外谱图如图6所示。乙醇木质素-PAE大豆蛋白胶黏剂与原料的大部分特征结构一致。酰胺I(1 623 cm-1处)、酰胺II(1 550 cm-1处)及酰胺III(1 217 cm-1处)是蛋白质的特征吸收谱带,分别由C==O拉伸振动、N—H弯曲振动和C—N及N—H拉伸振动产生。乙醇木质素在3 414 cm-1处的吸收峰由—OH伸缩振动产生,加入大豆蛋白和PAE后,吸收峰减弱,说明木质素活性基团与PAE和大豆蛋白发生反应使结构中—OH减少。同时在1 045 cm-1处还有羟甲基(—CH2OH)中C—O产生的吸收带[10,20-24],添加乙醇木质素和PAE后,1 045 cm-1处的吸收峰也减弱,这可能是因为乙醇木质素的羟甲基与PAE分子中羟甲基或仲胺基上的氢发生脱水缩合,使羟甲基数目下降。此外1 550 cm-1和1 217 cm-1处吸收峰减弱,表明木质素可能和大豆蛋白分子上—NH基团反应,减少了大豆蛋白上亲水基团的数量,从而提高耐水性。

图6 乙醇木质素-PAE大豆蛋白胶黏剂的红外光谱图 Fig.6 FTIR spectroscopy of ethanol lignin-PAE soybean protein adhesive

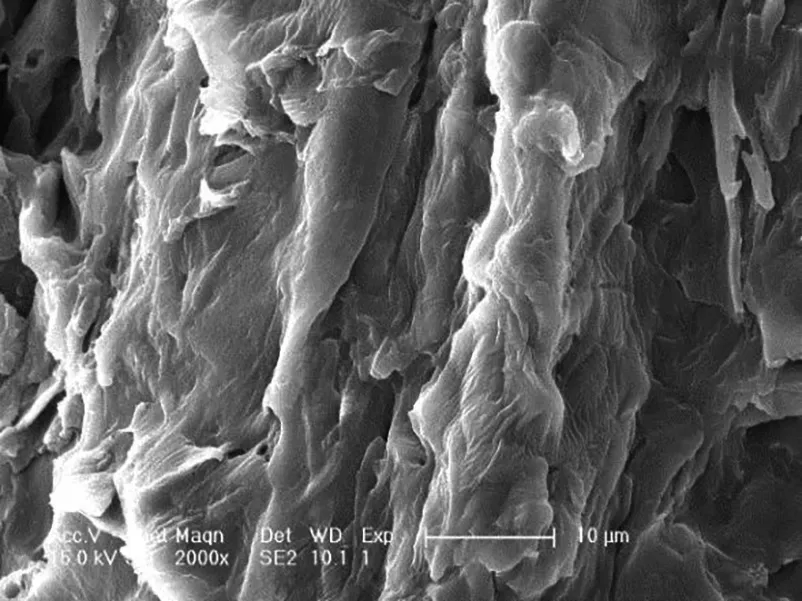

2.5.2 乙醇木质素-PAE大豆蛋白胶黏剂的SEM表征与分析

固化的乙醇木质素-PAE大豆蛋白胶黏剂断裂面显微照片如图7 所示。

图7 乙醇木质素-PAE大豆蛋白胶黏剂的断裂表面SEM照片 Fig.7 SEM photo of the fracture surface of ethanol lignin-PAE soybean protein adhesive

由图7 可见,固化的胶黏剂与木材纤维紧密接触,断裂表面较为光滑和致密,没有裂纹。观察结果表明:乙醇木质素-PAE大豆蛋白胶黏剂渗透到木材纤维中,并在木材表面形成了耐水性较好的胶层。这可能是乙醇木质素的羟基与PAE中的活性基团及大豆蛋白的极性基团之间相互作用的结果,反应所形成的交联网状结构能有效防止水分侵入,提高胶黏剂耐水性能。

2.5.3 乙醇木质素-PAE大豆蛋白胶黏剂耐水性提高机理

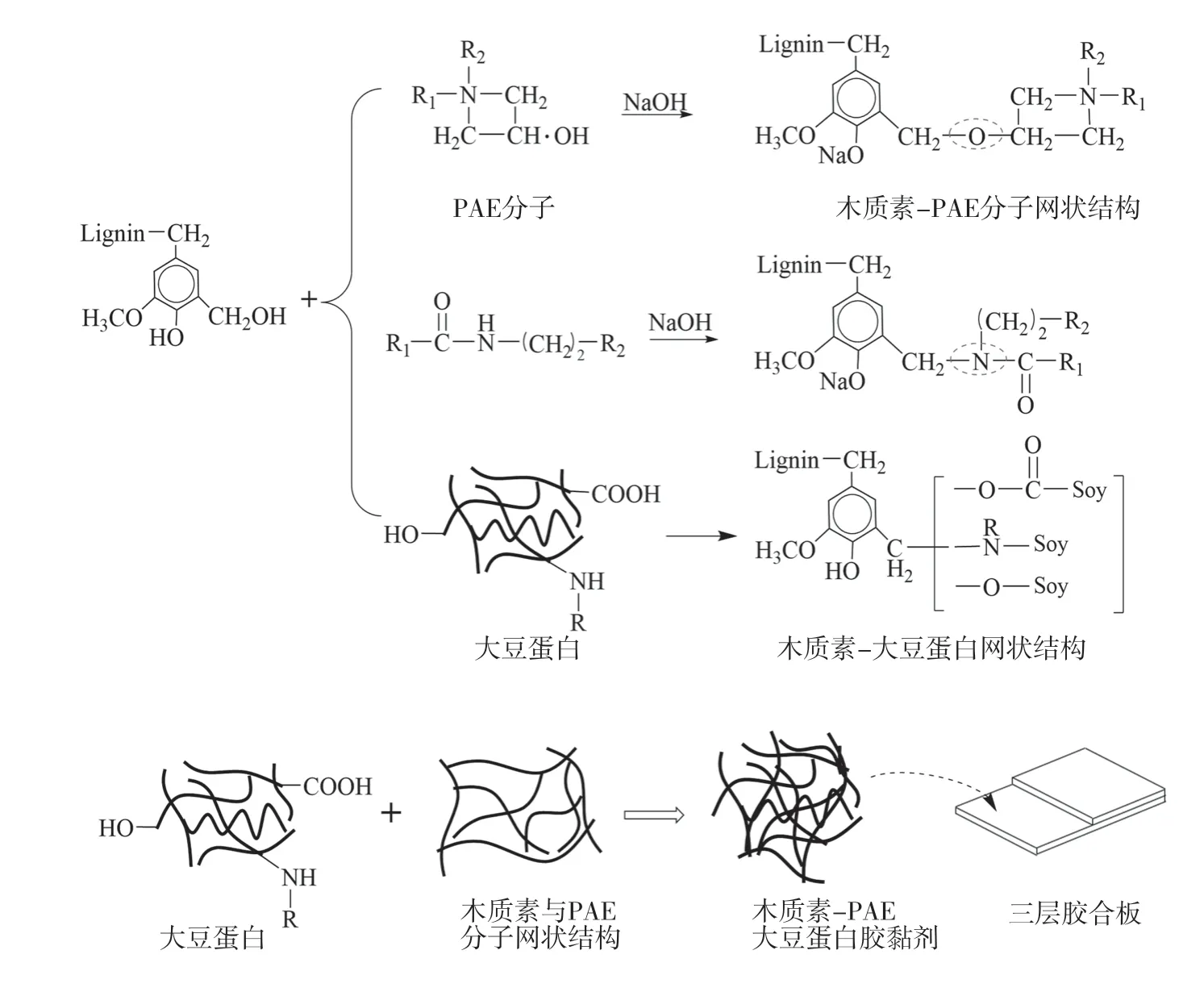

以上试验结果表明:乙醇木质素-PAE接枝共聚改性了大豆蛋白胶黏剂,提高了其耐水性能。一方面,可能因为乙醇木质素分子上的醇羟基可与PAE分子中羟甲基上或仲胺基上的氢脱水缩合,形成醚键(—O—)或苯基酰胺结构,连接到PAE分子上形成不溶于水的网状结构;另一方面,醇羟基还可以直接与大豆蛋白暴露在外的亲水基团反应,形成网络状结构,改善大豆蛋白的耐水性能。同时,过多的PAE的活性基团氮杂环丁鎓基团可继续与大豆蛋白分子上的活性基团反应,生成更稳定的不溶于水的三维空间网状结构[22,25],提高了耐水性能,可能的反应式如图8 所示。

图8 乙醇木质素-PAE大豆蛋白胶黏剂的合成反应式 Fig.8 Synthesis reaction formula of ethanol lignin-PAE soybean protein adhesive

3 结论

本文将生物乙醇木质素与自合成的聚酰胺多胺环氧氯丙烷树脂(PAE)进行接枝共聚改性大豆蛋白,以制备耐水性能较好的胶合板用木材胶黏剂。结果表明:选用生物乙醇木质素,在木质素与PAE质量比为1∶4、反应时间为30 min、大豆蛋白添加量为50%条件下,制得的三层胶合板湿胶合强度(1.03 MPa)可达到GB/T 9846—2015《普通胶合板》 I类杨木胶合板指标要求。借助红外光谱和电镜分析等测试手段,分析其机理可知:乙醇木质素与PAE接枝共聚可以改性大豆蛋白的结构,提高其耐水性能。