河北丰宁抽水蓄能电站高强钢岔管设计优化与技术研究

余 健,刘 蕊,喻 冉

(1.中国电建集团北京勘测设计研究院有限公司,北京市 100024;2.河北丰宁抽水蓄能有限公司,河北省承德市 068350)

0 工程概况

丰宁抽水蓄能电站位于河北省丰宁满族自治县境内,是当前世界上在建装机容量最大的抽水蓄能电站,总装机容量为3600MW,为一等大(1)型工程,枢纽建筑物由上水库、水道系统、地下厂房系统及蓄能专用下水库等组成。丰宁电站引水隧洞工程由6条高压管道组成,电站采用一管两机方式布置。钢岔管布置在高压主管下平段,中心线高程967m,采用对称“Y”形内加强月牙肋结构。岔管主管管径4.8m,两支管管径3.4m,公切球直径5.52m,分岔角74°。岔管承受最大静水头为538m,考虑水击压力,设计内水压力为7.47MPa[1]。钢岔管设计的主要任务是通过对岔管区段围岩覆盖厚度的复核计算,并结合压力管道布置方式选定岔管结构形式和布置位置;然后进行岔管体形设计研究并进行优化;最后进行钢岔管三维有限元复核计算,验证钢岔管设计参数的合理性和可行性。

1 岔管位置和形式的选择

岔管位于压力管道下平段,通过对下平段围岩覆盖厚度的复核计算,岔管部位不能满足钢筋混凝土衬砌最小围岩覆盖厚度的要求。结合压力管道选用钢板衬砌的形式,选定岔管采用钢岔管。根据岔管区围岩地质条件,以避开f350断层和两组裂缝为原则确定岔管位置,钢岔管距厂房上游边墙65m。根据压力管道采用一管两机的布置方式,以及对称Y形岔管、内加强月牙肋钢岔管的优点,本工程采用对称Y形内加强月牙肋钢岔管。

2 钢岔管体形设计优化

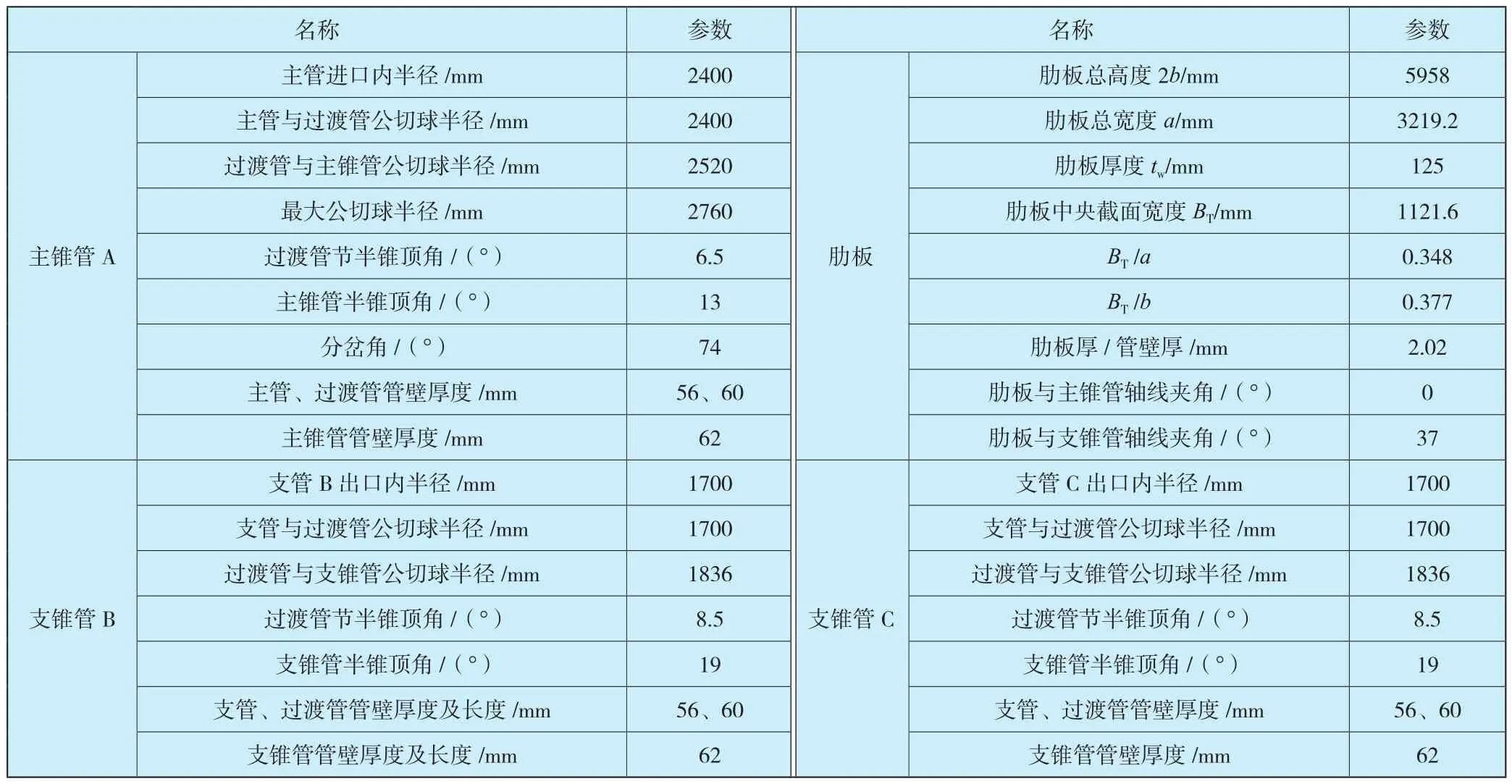

依据《水电站压力钢管设计规范》和《地下埋藏式月牙肋岔管设计导则》,并参照类似工程钢岔管体形,初拟钢岔管的分岔角、腰线转折角、公切球直径、肋宽比等,按照《水电站压力钢管设计规范》的相关公式,拟订了3个岔管体形。根据规范相关公式,按埋管不考虑围岩分担内水压力计算3个岔管的管壁厚度及肋板厚度。考虑围岩分担内水压力,初步估算3个岔管的管壁厚度及肋板厚度。根据3个岔管体形的尺寸和计算厚度,选择尺寸和厚度较小的方案作为初拟方案,见表1。

表1 钢岔管初拟设计方案体形参数表Table 1 Shape parameter table of steel bifurcated pipe preliminary design scheme

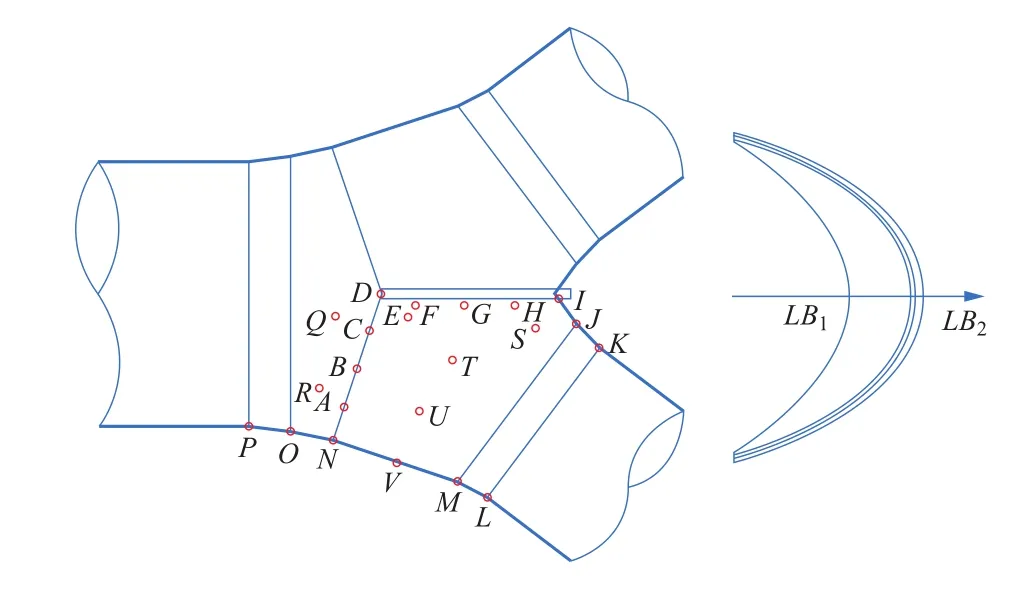

按初拟的缝隙值和围岩弹性抗力,体形优化主要针对岔管壁厚、分岔角、腰线转折角、肋板宽度及厚度等进行,必要时对公切球直径进行优化。计算各优化方案正常运行工况下岔管各部位的应力及变形,并根据计算结果确定优化后的岔管体形。最终方案的岔管体形应能满足应力分布合理、变形均匀且较小、肋宽比合理等要求,同时达到降低管壁、肋板厚度以节省造价成本及降低施工难度的目的[2],钢岔管特征点布置如图1所示。

图1 钢岔管特征点布置图Figure 1 Layout of characteristic points of steel bifurcated pipe

2.1 岔管壁厚优化

由于初步方案在埋藏式工况下缝隙值Δ=1.2mm,围岩弹性抗力k=0.4N/mm3的初始条件下,部分区域的整体膜应力超过了抗力限值。本次优化在初步方案的基础上对岔管的壁厚进行了调整。通过三维有限元计算岔管的应力水平和位移水平略有降低,明管状态下的环向应力平均值为257MPa,埋管状态下的环向应力平均值为231MPa,平均围岩分担率为10.3%;埋管状态下整体膜应力特征点Q、R、S、T、U、V中,Mises应力最大值在V点为239MPa,小于抗力限值258MPa,环向应力最大值在U点,最大值为255MPa,也小于抗力限值。经过明管状态计算,满足明管准则。

2.2 分岔角优化

从结构受力特性上讲,分岔角小,肋板承受弯矩较大,必然增大肋板的宽度和厚度。但是根据水力学特性研究可知,分岔角小,水流对称的体形水头损失小,而且分岔角对水头损失的影响为非线性关系;当分岔角超过90°时,岔管水头损失增加显著。所以从水力特性和结构特性综合研究,规范规定分岔角在55°~90°范围是科学合理的[3]。本研究拟在保持钢衬厚度、肋板体形、肋宽比不变,腰线转折角合理的前提下,增加分岔角72°、76°两个方案进行比选计算。

在肋板宽度满足结构要求条件下,当分岔角越小时,水流的能量损失越小,且水流流态越有利。但是当分岔角过小引起两支锥相贯的面积增大,造成月牙肋板处承受较大的不平衡力,肋板的厚度及宽度将随之增大,从而给岔管的设计制造增加难度。而且,因肋板宽度和厚度的增加,使水流流线弯曲,产生涡流增大死水区,反而增加岔管水头损失[4]。通过三维有限元计算结果可知:如将分岔角调整为72°,肋板LB1点的Mises应力为284MPa,相比74°分岔角肋板LB1点Mises应力262MPa增加了8%,可见分岔角对于肋板的应力非常敏感,而且284MPa也接近了抗力限值293MPa,因此不推荐减小分岔角;如将分岔角调整为76°,由于两支管相贯的面积较小,肋板处不平衡力较小,肋板的应力有所减低,但是由于分岔角变大,腰线转折角增加1°,N点局部膜应力也随之增高。并且分岔角越大易引起水流与管内壁分离,造成死水区及涡流,增大水流能量损失,76°已经接近了上限。因此也不推荐增大分岔角。

2.3 腰线转折角优化

岔管主管侧的主要高应力区在钝角区腰线P、O、N点,这些点的应力显著高于管壳腰线上其他控制点。根据局部膜应力的计算结果可知,明管工况和埋管工况下该部位应力的不均匀度均小于5%,这说明在明岔管条件下,岔管主管腰线一侧的局部应力分布已十分均匀。相比较主管侧各管节,支管侧各管节的主要应力控制点J、K、L、M各点,在明管状态及埋管状态下的应力值不高。根据局部膜应力的计算结果可知,明管工况及埋管工况下该部位应力的不均匀度均为8%,不是岔管设计的应力控制部位。腰线转折角处应力均匀分布,且应力水平都在抗力限值以内,并有一定的安全储备,因此在岔管设计和结构优化计算过程基本不需调整腰线转折角。

2.4 肋板宽度优化及支管过渡锥母线长度调整

由于肋板应力控制点LB1的Mises应力262MPa,小于抗力限值293MPa,另外,肋宽比0.347处于《地下埋藏式月牙肋岔管设计导则》给出0.23~0.35建议值的上限,因此,肋板宽度还有一定的优化空间,本次优化将肋宽比由0.347调整为0.32。另外,经过岔管壁厚优化,主锥壁厚增加为70mm,此时ML段的母线长度615mm小于10倍管壁厚度。本次优化将过渡管与主锥管公切球半径由1836mm调整为1848mm,ML段的母线长度694mm,基本接近10倍的管壁厚度。最后,由于钢板厚度通常为偶数,本次优化将肋板厚度由原设计125mm调整为126mm。

三维有限元计算结果表明:肋宽比的改变对肋板本身和管壳上肋板附近的控制点应力有一定影响,而对管壳其他部位影响不大,且各特征点及最大点的Mises应力均小于规定的抗力限值,只有U点内表面的环向应力略超限。经过试算当肋板中央截面宽度BT减小为1109mm即肋宽比调整为0.32时,较充分地发挥了肋板的强度且肋板应力控制点LB1的Mises应力为274MPa,略小于抗力限值293MPa。根据《地下埋藏式月牙肋岔管设计导则》分析给出的肋宽比建议值0.25~0.35,本工程将肋宽比由0.348优化为0.32对于改善水力条件减少水头损失是有利的,建议采用。

2.5 肋板厚度优化

将肋板厚度从126mm增加至140mm,对结构进行计算表明,无论在什么工况下,当肋板厚度从126mm增加至140mm对于管壳的应力、肋板的位移影响很小,几乎可以忽略,但对于肋板的受力有一定影响,且肋板特征点的应力均有所减小,LB1的应力减小约20MPa,LB2的应力减小约5MPa。综上所述,两种肋板厚度对于管壳的应力影响很小;不同工况下,肋板厚度采用126mm或140mm时,肋板的应力、位移均能满足设计要求,推荐方案肋板厚度采用126mm。

2.6 初始缝隙值的敏感性分析

在围岩弹性抗力为0.4N/mm3的条件下,通过对缝隙值Δ分 别 取 0mm、0.8mm、1.0mm、1.2mm、1.5mm、2.0mm、5mm的计算结果进行分析可得出以下几点结论:

(1)岔管的应力值及分布情况受缝隙值影响较大,围岩分担作用随缝隙值减小而增大,即使是较弱的围岩,在缝隙比较小的情况下对内水压力的分担作用也很明显。随着缝隙值逐步增大,围岩分担作用则迅速衰减,缝隙大到一定程度时,围岩则起不到分担岔管内水压力的作用,岔管受力状态接近明管状态,缝隙值的影响减少[5]。

(2)对于本工程岔管,围岩分担率随缝隙值增大而显著衰减,当缝隙大于1.2mm时,围岩分担率则低于10%,缝隙超过5.0mm,围岩分担率则只有2 %,最大应力消减率为8%,围岩分担作用已趋于消失,此时比较接近明管状态下的受力状态。

(3)在缝隙值比较小的时候,整个岔管的位移比较均匀,随着缝隙值的增大,位移不均匀程度加大。腰线部位特征点位移变化规律是先随着缝隙值增大径向位移逐渐增加,然后出现拐点,随着缝隙值增大径向位移逐渐减小,甚至出现负值。岔管顶部特征点位移变化规律是随着缝隙值增大,径向位移逐渐增加。缝隙值5mm时的位移分布规律与明管工况类似。

(4)只要施工能保证足够小的缝隙,即使较弱的围岩也能起到很好的分担作用,但如果围岩很好,但缝隙较大,围岩的分担作用会极大地被削弱,甚至起不到分担作用。因此,对于埋藏式岔管,控制回填混凝土和灌浆施工质量对于围岩发挥分担内水压力的作用起着决定性作用[6]。

(5)推荐方案采用的缝隙值为1.2mm,埋管状态下岔管的应力和位移均能满足设计要求。

2.7 围岩弹性抗力系数的敏感性分析

在缝隙值1.2mm的条件下,通过对围岩弹性抗力系数分别取 0N/mm3、0.3 N/mm3、0.4 N/mm3、0.5N/mm3、0.7N/mm3、1.0 N/mm3、1.5 N/mm3、2.0 N/mm3、3.0 N/mm3的计算结果进行分析可得出以下几点结论:

(1)岔管的应力大小及分布对围岩弹性抗力系数非常敏感,围岩弹性抗力系数越大,围岩分担作用越明显,随着围岩弹性抗力系数逐步减小,围岩分担作用则迅速衰减,围岩弹性抗力系数为0 N/mm3,围岩则起不到分担岔管内水压力的作用,即为明管状况[7]。

(2)随着弹性抗力系数的增加,平均围岩分担率及最大应力消减率将逐渐增大。当围岩弹性抗力系数为0.7N/mm3时,最大应力消减率为39%,基本等于《地下埋藏式月牙肋岔管设计导则》分析给出的限值40%。当围岩弹性抗力系数为1N/mm3时,平均围岩分担率分别为19%,略小于《地下埋藏式月牙肋岔管设计导则》分析给出的限值20%。

(3)在围岩弹性抗力比较大的时候,整个岔管的位移比较均匀,随着围岩弹性抗力的减小,位移不均匀程度加大。围岩弹性抗力系数在0.3~3.0N/mm3之间变化时,腰线部位特征点位移变化较小。岔管顶部特征点位移变化规律是随着围岩弹性抗力的减小,径向位移逐渐增加,越是靠近顶部的点,增加越多。当围岩弹性抗力系数降低为零时,位移分布与明管状态下一致,腰线部位特征点径向位移基本都是负值。

(4)当缝隙值较小时,岔管的应力大小及分布受围岩弹性抗力系数影响较大,很小的围岩弹性抗力系数也可以起到相当大的分担作用,而当围岩弹性抗力系数值逐步增大时,围岩的分担作用并没有成正比增加,而是分担增量趋于平缓[8]。初始缝隙采用1.2mm时,当围岩弹性抗力系数采用0.3N/mm3时,平均围岩分担率为9%,而当围岩弹性抗力系数由0.3 N/mm3提高至10倍到3.0N/mm3时,平均围岩分担率从9%提高至32%,增加三倍多。

(5)推荐方案采用的弹性抗力0.4N/mm3,埋管状态下岔管的应力和位移均能满足设计要求。

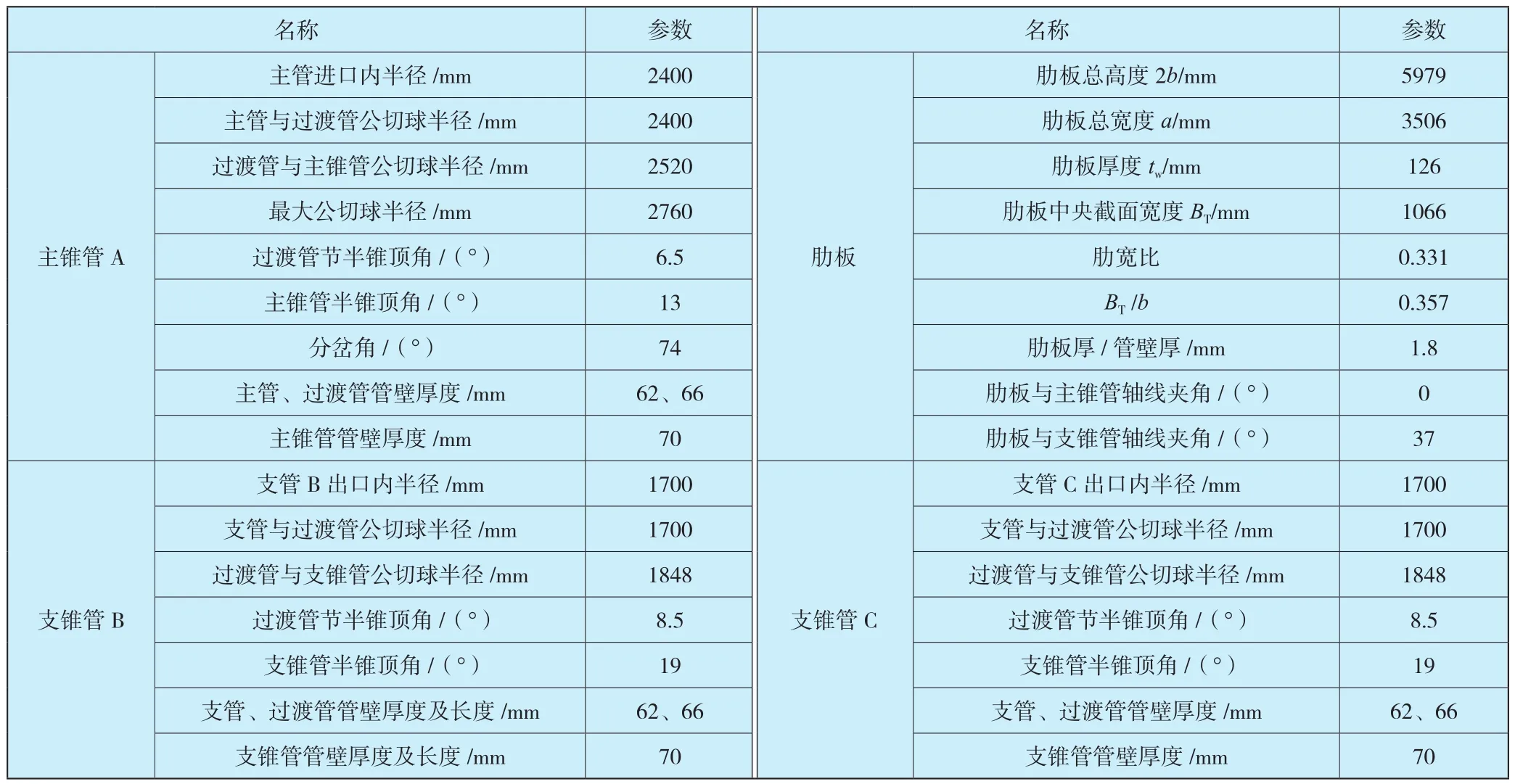

2.8 岔管最终体形确定

通过上述采用有限元法对钢岔管的优化设计及敏感性分析,合理考虑围岩分担内水压力,得到了受力条件较好、体形尺寸及板后较小的钢岔管体形,便于钢岔管的制作安装,有利于钢岔管的安全运行。钢岔管的最终优化后的体形参数见表2。

表2 钢岔管最终优化方案体形参数表Table2 Shape parameter table of final optimization scheme for steel bifurcated pipe

3 钢岔管三维有限元复核计算

丰宁抽水蓄能电站钢岔管水头高、HD值大、结构受力复杂,根据敏感性分析成果,选定缝隙值和围岩弹性抗力,对最终选定的岔管体形进行明管、埋管及水压试验工况下三维有限元计算分析,评价优化后的岔管体形及结构尺寸的合理性,并给出满足明岔管水压试验工况下最大水压试验压力建议值。通过钢岔管三维有限元计算结果可知:

(1)明管状态下所有特征点的局部膜应力+弯曲应力均小于钢材的屈服强度,整个岔管Mises应力最大值424MPa,出现在C点与D点之间内表面;环向应力最大值428MPa,出现在E点附近的外表面;均小于抗力限值636MPa。最终方案岔管的结构满足明岔管准则的应力控制标准,并有一定的安全裕度。

(2)埋管状态下承受的内水压力与明管状态工况相同,但由于受到围岩分担内水压力的作用,岔管总体应力低于明管状态;由于围岩对岔管的约束作用,在岔管应力减少的同时,管壳和肋板的侧向弯曲应力也明显减少,应力也较为均匀[9]。经计算明管状态下的环向应力平均值为258MPa,埋管状态下的环向应力平均值为231MPa,平均围岩分担率为10.4%;由于围岩的约束作用,折角点局部环向膜应力的消减程度即应力消减率远大于平均围岩分担率,最大应力消减率为32%。埋管状态下整体膜应力特征点Q、R、S、T、U、V中,U点的整体Mises膜应力最大为238MPa,小于抗力限值;U点外边面的环向应力最大为259MPa,也小于抗力限值287MPa,满足规范要求。

(3)水压试验工况下,岔管各部位Miese应力均小于抗力限值,主支管相贯线轴向应力较大,最大值为453MPa,出现在C点附近的内表面,略大于抗力限值440MPa,超幅约3%,该处的Mises应力也高达421MPa,小于抗力限值440MPa。另外,T点内表面的环向应力最大值等于抗力限值302MPa,满足要求。由于闷头水推力作用,肋板Mises应力最大值出现在肋板与管壁相贯线的上部,该点Mises应力为293MPa,小于抗力限349MPa。岔管上下两个部分的应力、位移分布规律一致。由于水压试验工况的计算模型除钢岔管本体外,还包括了主、支管闷头,并在支墩部位施加了法向约束,模拟支墩。荷载除了均匀内水压力以外,还考虑了水重和钢岔管自重[10]。因此,岔管上、下两个部分对应特征点的应力和位移在具体数值上略有不同,但相差不大。岔管上、下两个部分对应特征点应力差值一般不超过30MPa,差率一般都不超过10%。

4 结论

(1)岔管的应力值及分布情况受缝隙值影响较大,围岩分担作用随缝隙值减小而增大,缝隙逐步增大,围岩分担作用则迅速衰减。因此,埋藏式岔管施工时应严格控制外包混凝土及灌浆的施工质量,采取有效的措施确保混凝土与围岩及岔管外壁接触紧密,利用围岩分担工作荷载,起到联合受力的作用。同时在缝隙值不大的情况下,岔管的应力受围岩弹性抗力系数影响明显,较小的围岩弹性抗力系数即起到相当大的分担作用,而当围岩弹性抗力系数值逐步增大时,围岩的分担作用并不是成正比增加,而是分担增量趋于平缓。

(2)根据设计方案按初拟缝隙值和围岩弹性抗力系数,在联合受力条件下对岔管体形进行优化。优化过程中所涉及的体形参数包括岔管壁厚、分岔角、腰线转折角、肋板宽度及厚度。经优化后最终方案岔管的结构既满足明岔管准则的应力控制标准又符合埋管工况下的抗力限值要求,平均围岩分担率为10.4%,最大应力消减率为32%,体形参数选择也满足规范要求。地下埋藏式钢岔管通过围岩联合受力,分担了部分内水压力,改善了钢岔管的受力条件;另外,通过围岩对钢岔管的限制约束,使其结构变形及应力分布均匀化,有效降低钢岔管折角点的局部应力,改善受力条件,有利于材料特性的充分利用。