腾晖煤业42200 采煤工作面瓦斯抽采技术研究

张志远

(霍州煤电集团云厦建筑工程公司,山西 霍州031400)

0 引 言

在煤炭资源的开采过程中,存在着许多威胁安全生产的因素,其中瓦斯是主要因素之一,严重影响着煤矿安全生产。随着煤炭资源的开采深度不断增加,渗透率降低,瓦斯含量和压力逐渐增高,为了保证煤矿工作面的安全生产,需针对工作面瓦斯进行治理,以达到安全标准[1,2]。

曹运兴[3]针对低渗透煤层进行定向多簇气相压裂治理技术研究,大大提高了瓦斯抽采效率;李奇[4]针对回采工作面上隅角瓦斯集聚区域进行瓦斯抽采治理,有效解决了瓦斯超限问题;武瑞龙[5]采用多种瓦斯抽采方式,解决了近距离三软煤层U 型通风工作面瓦斯问题。

1 矿井概况

腾晖煤业可采煤层有2#、3#上、3#下、6、7、8#上、8、9#等八层,主采煤层为2#、8#煤,层间距92m,3#煤与2#煤层间距29m;煤层自燃倾向性等级为Ⅱ级,属自燃煤层,煤尘具有爆炸性,爆炸性指数为26.48%,矿井绝对瓦斯涌出量91.12m3/min,相对瓦斯涌出量16.27m3/t,属于高瓦斯矿井。2#煤层结构简单,局部节理发育,平均厚度1.9m,倾角平均6°。42200 工作面位于西十二采区左翼,东邻西十采区,南为42010 工作面,西部为大巷保护煤柱,北为42202 工作面,42200 工作面走向长200m,倾斜长140m,工作面顶底板岩层情况如表1 所示。42200 工作面回采期间采用“U”型通风方式,配风量取650m3/min,正巷进风、副巷回风的通风系统,如图1 所示。

表1 顶底板情况表

图1 工作面通风系统图

2 工作面瓦斯涌出量预测

回采工作面最大瓦斯涌出量根据分源预测法(开采层、邻近层)进行计算。

1)开采层瓦斯涌出量计算:

式中:K1为工作面丢煤瓦斯涌出系数,取1.05;K2为围岩瓦斯涌出系数,取1.3;K3为准备巷道预排瓦斯对开采层瓦斯涌出影响系数,取0.86;M为工作面采高,1.95m;m为开采层厚度,1.95m;WC为运出矿井后煤的残余瓦斯含量,取2.87m3/t;W0为煤层原始瓦斯含量,取5.43m3/t;q1为开采层相对瓦斯涌出量,m3/t。

代入数据计算得:q1=3.01m3/t。

2)邻近层瓦斯涌出量计算:

式中:mi为第i 个邻近层煤层厚度,1#煤层0.37m,3#煤层取1.31m,3-2#煤层取0.93m;M为工作面采高;ηi为第i 个邻近层瓦斯排放率,1#煤层取89%,3#煤层取92%,3-2#煤层取93%;Wci为第i个邻近层煤层残存瓦斯含量,各邻近层均取1.24m3/t;W0i为第i 个邻近层煤层原始瓦斯含量,各邻近层各取4.0m3/t;q2为邻近层相对瓦斯涌出量,m3/t;

代入数据计算得:q2==0.47+1.71+1.22=3.4m3/t。

以日产3 000t 煤预计,42200 工作面本煤层回采时绝对瓦斯涌出量预计为6.27m3/min,邻近层绝对瓦斯涌出量为7.08m3/min。

3 工作面瓦斯治理方法

42200 工作面瓦斯涌出来源主要为本煤层和邻近层,需要采取多种方法进行强化抽采,有效提高抽采率,降低风排瓦斯量。参照以往2#煤层其他工作面的抽采方式,42200 工作面采取本煤层预抽、上邻近层裂隙带钻孔抽采、顶板孔抽采和大孔径钻孔抽采。

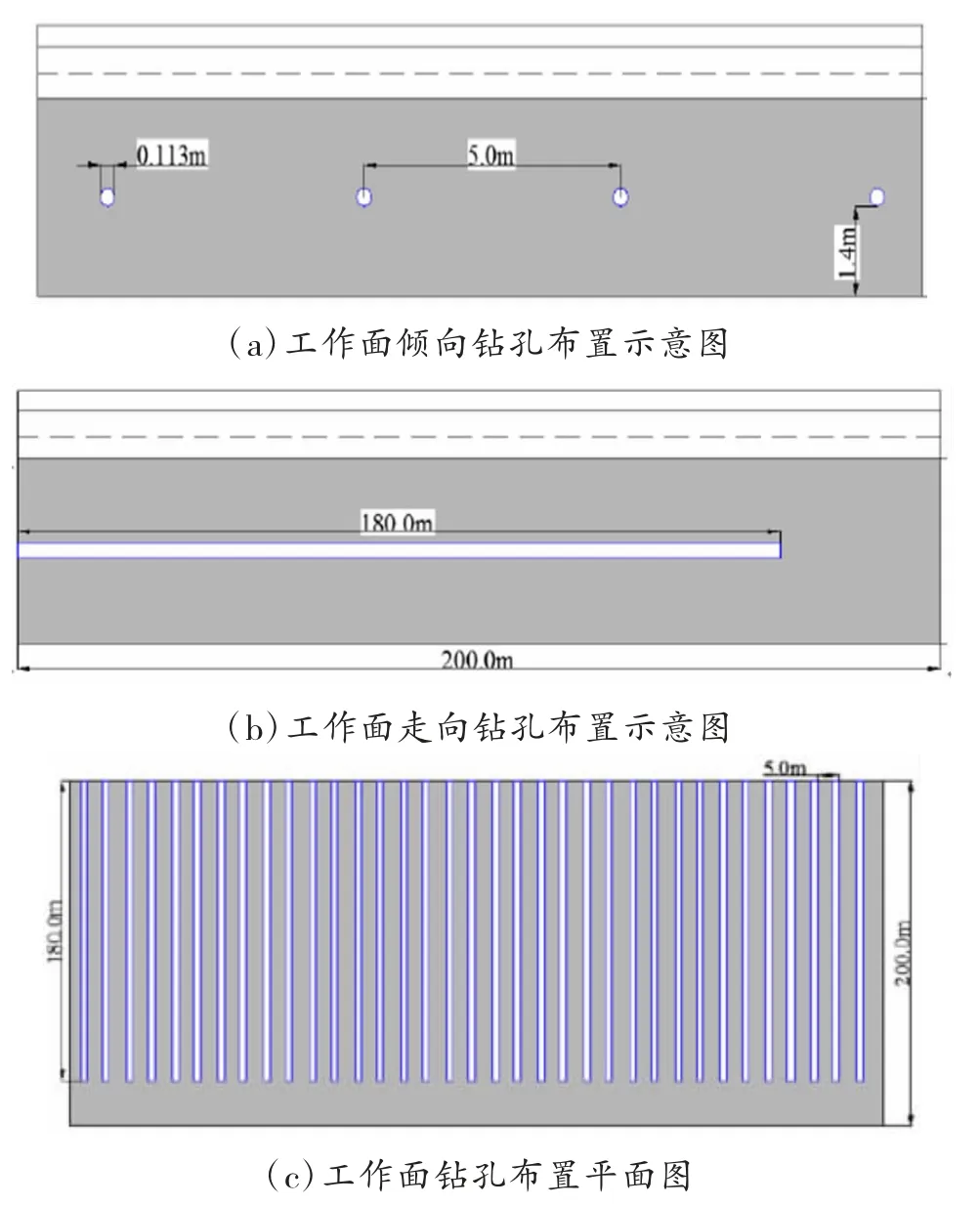

3.1 本煤层瓦斯抽采方案

在工作面倾向打顺层水平钻孔进行抽采,钻孔均垂直于煤壁,开孔高度距巷道底板1.4m 位置;由于工作面长200m,运输正巷施工本煤层钻孔,故钻孔长度全部为180m;钻孔直径决定钻孔暴露煤的面积,进而决定抽采量,综合分析相关因素确定钻孔直径为113mm,钻孔间距确定为5m,本煤层瓦斯抽采方案施工布置图如图2 所示。

图2 本煤层瓦斯抽采方案

3.2 裂隙钻孔抽采方案

裂隙钻孔抽放方案采用钻场方法布置,钻孔在运输正巷向工作面切眼倾斜布置;开孔位置在巷道顶、帮交界处的岩层中,切眼往外30m 处布置第一个钻场,依次往外每个钻场间距30m,每个钻场施工5 个孔钻孔,孔间距0.3m。钻孔水平距定为50m,每个钻场的第一个低位钻孔终孔垂高取15.18m,第二个中位钻孔终孔垂高取20.24m,第三个中位钻孔终孔垂高取25.3m,第四个中位钻孔终孔垂高取25.3m,第五个高位钻孔终孔垂高取30.36m。钻孔倾角及方位角根据岩层情况,结合邻近工作面裂隙孔角度参数和抽放情况,1#钻孔倾角18°,2#钻孔倾角22°,3#钻孔倾角27°,4#钻孔倾角27°,5#钻孔倾角31°。根据钻机性能、施工速度与技术水平、抽放瓦斯量等因素,确定钻孔直径为113mm,裂隙钻孔抽放方案施工布置图如图3 所示。

图3 裂隙钻孔抽采方案

3.3 顶板孔抽采方案

钻孔开孔位置在正巷顶板,切眼往外15m 处布置第一个钻场,依次往外每个钻场间距30m,所有钻场每个钻孔间距1m,每个钻场施工3 个孔。根据岩层情况钻孔水平距定为50m,每个钻场的第一个钻孔的终孔高度为20.24m,方位角为0°,第二个钻孔终孔垂高为25.3m,方位角为0°,第三个钻孔终孔垂高为25.3m,方位角为1°。1#钻孔倾角22°,2#钻孔倾角27°,3#钻孔倾角27°。钻孔开孔直径113mm、终孔直径为113mm。综合上述确定顶板孔抽采方案施工布置图如图4 所示。

图4 顶板孔抽采方案

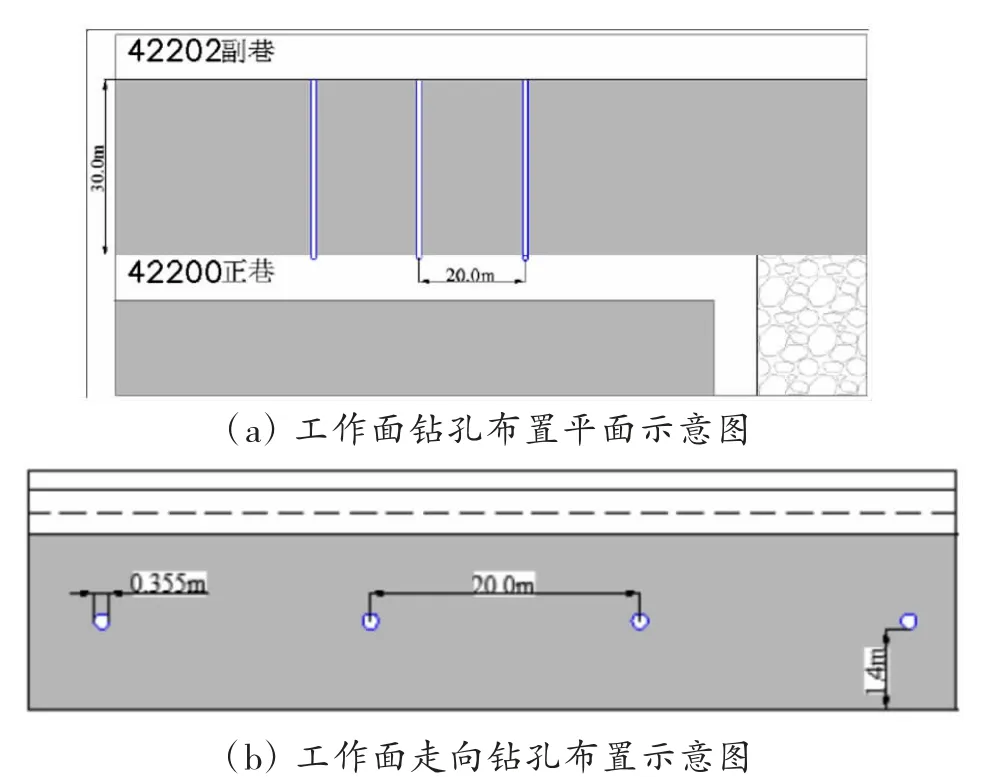

3.4 大孔径钻孔抽采方案

在42200 正巷旁提前施工邻近42202 工作面副巷,作为42200 工作面的瓦斯治理巷,在瓦斯治理巷施工大孔径钻孔,每个钻孔间距20m。所有钻孔均垂直于煤壁施工,钻孔终孔施工至2#煤层顶板,开孔高度距巷道底板1.4m,直径为355mm,孔间距为20m,大孔径钻孔抽采方案施工布置如图5 所示。

图5 大孔径钻孔抽采方案

4 现场瓦斯浓度监测

42200 工作面通过实施上述综合瓦斯抽采措施,本煤层钻孔瓦斯抽采量平均为3.6m3/min,裂隙带钻孔抽采量平均为2.2m3/min,顶板孔抽采量平均为1.6m3/min,大孔径钻孔抽采量平均为1.2m3/min。在工作面回采过程中,工作面巷道及上隅角瓦斯浓度基本稳定在0.3%~0.6%之间,有效防止了瓦斯聚集问题,保证了工作面的安全生产。

针对腾晖煤业42200 工作面瓦斯含量较高的问题,采用理论计算和工程经验对治理技术进行了研究,采用“本煤层预抽、上邻近层裂隙带钻孔抽采、顶板孔抽采和大孔径钻孔抽采”综合抽采技术,有效防止了瓦斯聚集问题,保证了安全生产。