锡−铋合金镀液浑浊故障的排除与预防

李成龙*,辛洪弋

(大连长丰实业总公司,辽宁 大连 116038)

锡在−10 °C以下容易变成强度很差的“灰锡”,在−48 °C时转变速度最大,致使锡出现晶须。利用锡与少量的铋共沉积可以得到锡−铋合金镀层,有效防止“灰锡”及晶须的产生,这被广泛用于航空航天制品。另外,锡−铋合金熔点低、焊料润湿性优良,可以取代传统的锡−铅合金镀层,有利于环境保护,更适用于电路板、电子元器件等表面焊接精饰。现有的镀锡−铋合金工艺一般为甲基磺酸盐体系或硫酸盐体系,在镀液中加入胶类物质和乳化剂能使得镀层结晶细致,具有一定的光亮性[1-2]。

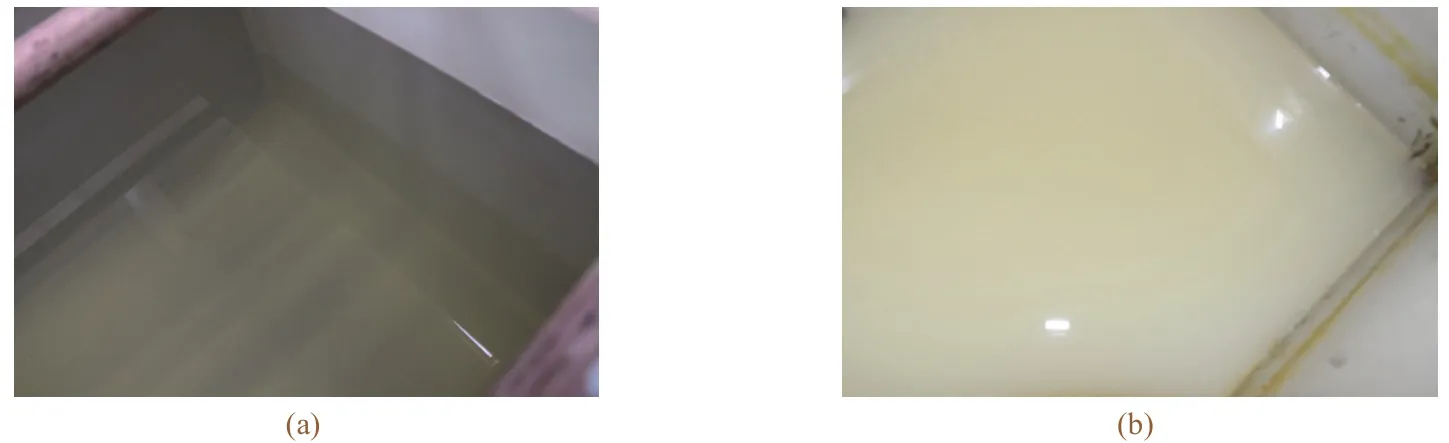

在酸性镀锡−铋合金溶液中,亚锡酸盐为主盐,二价锡化合物的主盐以水和二价锡的形式存在,然而二价锡容易被空气氧化或被阳极电解氧化,生成的四价锡会水解成Sn(OH)4胶体物质,使溶液出现浑浊(见图1)。镀液轻度浑浊对镀层质量影响较小,但当严重浑浊时,镀层亮度明显降低,外观出现发花、发雾现象,镀液深镀能力降低,镀层焊接性也会受到影响,并且浑浊太严重后镀液便无法再恢复,只能报废,重新配制。另外,浑浊会对铋含量的理化试验产生干扰,对铋含量稳定性和检测质量产生影响[3]。

某厂有一400 L的锡−铋合金镀槽,配制的锡−铋合金镀液易分解、使用周期短,连续生产中使用15 ~ 20 d后即出现浑浊,每年报废槽液约1000 L,给生产周期和物资消耗带来严重影响。

图1 清澈(a)和浑浊(b)的镀锡槽液Figure 1 Clear (a) and turbid (b) tin electroplating baths

本文针对镀锡−铋合金溶液的长期浑浊故障,主要从溶液成分含量、操作方法和调配维护几方面进行分析,确定相应的改进和预防措施,以延长其使用时间。

1 实验

1.1 锡−铋合金电镀工艺

设备设施:GY25-1008超声波清洗机、GGDFH100A/12V高频开关电源、XRF-2000H X射线荧光测厚仪、容积50 L的镀槽、锡阳极板(Sn-1、Sn-2)等。

试验材料:10件T2铜合金试片(记为1#至10#),10件H62铜合金试片(记为11#至20#)。

镀槽溶液(室温)含有:硫酸亚锡(SnSO4)40 ~ 60 g/L,硫酸(H2SO4,ρ= 1.84 g/mL)110 ~ 130 g/L,硝酸铋[Bi(NO3)3·5H2O]0.5 ~ 0.8 g/L,氯化钠(NaCl)0.3 ~ 0.8 g/L,聚氧乙烯辛基苯酚醚-10(OP-10)2 ~ 5 g/L,明胶 0.5 ~ 1.0 g/L。

主要工序:超声波清洗→浸蚀→电解除油→弱浸蚀→中和→锡−铋合金电镀→清洗→吹干。

1.2 镀层性能要求

外观:应无光泽、灰色(哑光),均匀细致。

厚度:沉积速率应在20 ~ 30 μm/h的范围内。

结合力:利用划格法在电镀后的铜试片上进行检测,交叉处镀层不应出现起皮、脱落;利用100 mm ×25 mm × 1 mm的铜试片进行镀后的180°弯曲检测,不应出现镀层脱落。

铋含量:满足0.2% ~ 2.0%的要求。

2016年2月14日,猴年春节长假后第一个工作日。勘探分公司首届“新锐奖”获奖的青年科技工作者魏祥峰和李文成每人领到一万元的奖金。

焊接性:电镀后立即进行,在试片上涂覆无腐蚀性的助焊剂,在230 ~ 240 °C的铅锡焊料锅中浸3 ~5 s,取出后轻微抖动,除去多余焊料及夹杂,在虎钳上进行180°弯折,镀层应与焊料不分离,焊料牢固。

2 结果与讨论

2.1 溶液成分对浑浊的影响

2.1.1 硫酸含量的影响

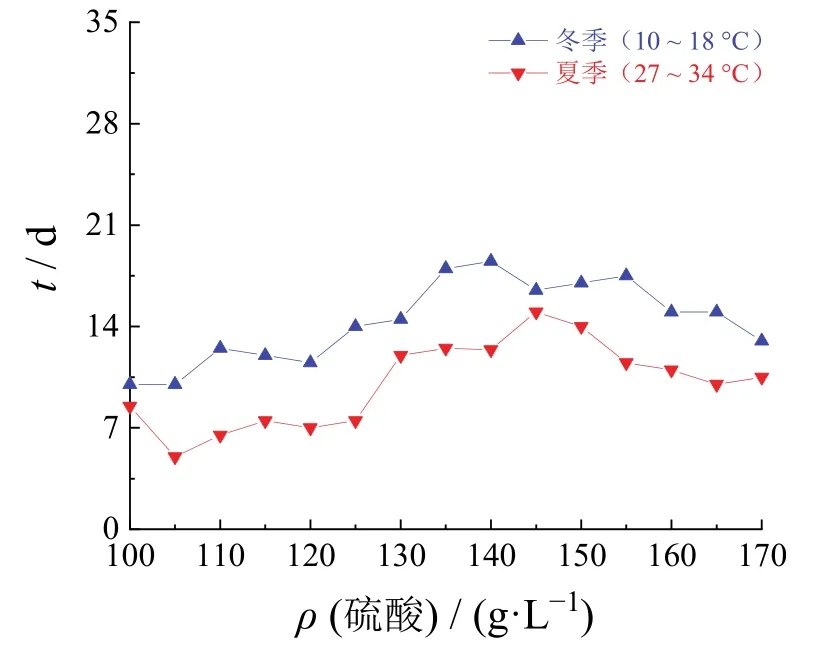

实际生产一般控制硫酸为120 g/L,一段时间后会出现浑浊现象。其他因素不变,扩大硫酸含量范围至100 ~ 170 g/L进行试验。从图2中可以看出,硫酸为120 g/L时,冬季使用时间不足12 d,夏季才使用7 d,出现浑浊的时间比实际生产时短很多。这主要是因为实验溶液只有50 L,远小于生产镀槽的400 L,更容易发生氧化。另外,冬季的溶液使用时间普遍比夏季长,这是由于夏季温度过高,二价锡因而加剧氧化。

随着硫酸的增加,镀液的使用时间也逐渐延长。当硫酸为140 ~ 150 g/L时,使用时间相对较长,夏季最长可使用15 d,冬季可以达到18 d。这说明硫酸增多可以抑制溶液浑浊,因为足够的硫酸可以减缓Sn(OH)2、Sn(OH)4的生成。预计实际生产线上的400 L槽液会有更长的使用时间。但是,随着硫酸含量接近170 g/L,使用时间有下降的趋势,但仍然优于低硫酸含量时的效果。这可能是因为硫酸较多的情况下,电镀时阳极溶解加快,也容易将二价锡电解氧化为四价锡。另外,含量在约165 g/L时,多次出现镀层粗糙的现象。

图2 硫酸含量对镀液可使用时间的影响Figure 2 Effect of sulfuric acid content on service life of the bath

图3 苯酚类添加剂含量对镀液使用时间的影响Figure 3 Effect of phenol additive content on service life of the bath

2.1.2 抗氧化剂的影响

镀锡−铋合金的添加剂主要有分散剂、光亮剂和抗氧化剂。在基础配方中,OP-10和明胶都属于分散剂,有细化结晶的作用,OP-10还有一定的光亮作用。但是,其中缺少抗氧化剂,抗氧化剂可以抑制二价锡向四价锡的转变。苯酚类添加剂是酸性镀锡溶液中常用的抗氧化剂,对主盐硫酸亚锡中的二价锡起到配位作用,能有效抑制四价锡的水解和二价锡的氧化,令酸性镀锡溶液保持稳定。当苯酚类添加剂含量不足时,溶液会浑浊。于是利用自行研制的苯酚类添加剂作为抗氧化剂,分析它们对镀液使用时间的影响[4-5]。

从图3中可以看出,冬季的使用时间最长达到35 d,当苯酚类添加剂在16 ~ 22 g/L之间时,使用时间较长,为32 ~ 35 d。夏季的最长使用时间为22 d,苯酚类添加剂为12 ~ 22 g/L时,使用时间可维持在20 ~ 22 d。苯酚类添加剂在10 g/L以下或24 g/L以上时,夏季的使用时间与不添加时变化不大,但冬季仍比不添加时好。这主要是因为当温度较高时,苯酚类添加剂太少,不能起到效果,或过多的添加剂也会引起二价锡氧化。所以,苯酚类添加剂含量应控制在16 ~ 22 g/L。

2.1.3 改进工艺参数后的效果

经过分析硫酸和抗氧化剂对浑浊的影响,对配方进行如下改进,以完成生产线400 L的槽液配制:硫酸亚锡 40 ~ 60 g/L,硫酸 140 ~ 150 g/L,硝酸铋 0.5 ~ 0.8 g/L,氯化钠 0.3 ~ 0.8 g/L,OP-10 1 ~ 3 g/L,苯酚类添加剂 16 ~ 22 g/L,明胶 0.5 ~ 1.0 g/L。其使用温度为 12 ~ 20 °C。

在原有工艺参数不变的情况下进行施镀,电流密度为0.5 ~ 0.8 A/dm2,零件带电下槽,电镀开始的10 ~ 20 s之内用高出工作电流1倍的电流冲击,按照阳极面积与阴极面积之比为2∶1进行控制,检测镀层的外观(见图4)、厚度、结合力、焊接性均满足要求,镀层沉积速率约为24 μm/h,铋含量为1.6%。由此可见,硫酸含量增加和使用添加剂并未对铋含量产生影响,并且实际槽液在夏季的使用时间约为42 d,在冬季的使用时间约为65 d(是原始状态的3倍左右),稳定性明显增强。

图4 改进后的镀锡−铋合金产品Figure 4 Products electroplated with tin-bismuth alloy by the improved process

2.2 镀液调配和维护对浑浊的影响

2.2.1 镀液的调配

新配镀时,曾出现硫酸亚锡变黄、光亮度不够等问题,这些都可能引起浑浊故障,必须提前预防。硫酸亚锡变黄主要是由于硫酸亚锡和硫酸混合时,硫酸温度较高,硫酸亚锡中二价锡被氧化成Sn(OH)2、Sn(OH)4,变黄的硫酸亚锡不能再用于配槽。当硫酸含量不足而需要添加时,必须将槽液冷却至18 ~ 25 °C后才能添加。首次配制镀液时应将硫酸含量控制在上限,定期化验各成分含量,通过补加抗氧化剂来预防溶液浑浊[6]。

另外,配制镀液时加入OP-10后常发生光亮性不够的现象,这可能是没有充分溶解引起的,必须谨慎,不要立即过量加入,否则可能导致镀层发雾,过量的添加剂将加速溶液的氧化和浑浊。经过几次实践,将浑浊故障隐患的预防措施纳入到调配程序中,具体如下:

(1) 将硫酸溶于所需体积1/2的去离子水中,必须冷却至18 ~ 25 °C,将其分成三份。

(2) 取其中一份,缓慢加入硫酸亚锡,边加边搅拌。待其完全溶解后,对溶液进行过滤,加入到主槽中;再取另一份,将氯化钠和硝酸铋溶解于其中,将溶解好的溶液倒入主槽中。

(3) 用适量去离子水浸泡明胶24 h至其充分膨胀,再加热至80 °C使其完全溶解,冷却至室温后倒入主槽中,并充分搅拌。将OP-10溶解于适量的40 ~ 50 °C的去离子水中,冷却至室温后倒入主槽中,并充分搅拌。

(4) 取最后一份硫酸,加入苯酚类添加剂,溶解好后加入到主槽中,最后加去离子水至规定容积,充分搅拌。

2.2.2 溶液的维护

日常的维护对减缓锡−铋合金镀液浑浊是相当必要的,建议采取以下几项措施:

(1) 为镀槽配备循环过滤和适当的降温装置,槽液温度控制在12 ~ 20 °C。长久(7 d以上)存放的话,要将溶液导入塑料桶中,置于低温(一般12 ~ 28 °C)、干燥的环境中。

(2) 短期(7 d以内)的防护可利用塑料薄膜对溶液进行封闭,生产前及时化验。

(3) 电镀时不使用空气搅拌,要避免带入其他溶液杂质,尤其是表面氧化性介质。

(4) 电镀后及时取出阳极和导电杠。

3 结论

(1) 硫酸增多可以减缓锡−铋合金镀液中二价锡的氧化,避免其发生浑浊。当硫酸为140 ~ 150 g/L时,镀液可使用的时间较长。另外,镀液在冬季比夏季有更长的使用时间。镀液的使用温度最好是12 ~ 20 °C,储存最好也保持在低温(12 ~ 28 °C)。

(2) 增加苯酚类添加剂可以抑制镀液浑浊,延长其使用时间,但含量应控制在16 ~ 22 g/L。增加硫酸和加入添加剂未对镀层的结合力、铋含量等产生影响,使用时间可延长至原来的3倍。

(3) 调配溶液时,硫酸亚锡要和已冷却至18 ~ 25 °C的硫酸混合,否则会出现二价锡氧化、硫酸亚锡变黄的现象。首次配制尽可能将硫酸含量控制在上限,日常通过补加抗氧化剂来预防溶液浑浊,OP-10不能过量,否则将加速溶液的氧化和浑浊。