环氧混凝土在桥面铺装层修复工程中的应用

叶轩云

(福建省高速公路养护工程有限公司,福州 350001)

近年来,随着交通车流量的不断加大,交通运输荷载的不断提升, 桥梁服役年限的不断增加,许多桥梁桥面铺装层出现不同程度的网裂、 坑洞损坏,给桥梁结构及行车安全造成极大隐患。

目前,桥面铺装层的主要修复方式为凿除原有损坏部位,采用C40 钢纤维混凝土浇筑,该修复方式由于施工周期较长(一般需要40~45 d)、实施过程难度较大,往往会造成该施工路段长时间大面积拥堵。 而采用新型材料环氧混凝土修复桥面铺装层可以有效地缩短施工周期,在确保质量的前提下以最短的时间开放交通,保证道路畅通。

本文结合罗长高速公路红山右线中桥桥面铺装层修复工程,详细介绍环氧混凝土材料的实际应用、施工工艺流程、施工时间等,并与常规混凝土进行对比,为该种新材料在其他类似工程中的应用提供参考。

1 工程概况

红山右线中桥位于罗长高速公路连江往马尾方向,红山隧道群中间,桥面铺装层破损部位基本为主车道轮迹带位置,出现不同程度的网裂、坑洞损坏(如图1 所示),给桥梁结构及行车安全造成极大隐患。 为确保行车舒适和桥梁结构安全,对破损的桥面铺装层进行修复加固。

在以往的修复方案中采用过沥青冷补料、快干混凝土等方式进行修复, 均无法达到修复使用标准。 基本在修复后2 周左右,原破损部位就会发生二次破损,且该路段连续隧道、车流量大、事故易发、夜间无法布控等原因都对施工及车辆通行造成非常大的影响,故在本次修复方案中提出并采用环氧混凝土局部修补桥面铺装层的方案。

图1 红山中桥桥面铺装层破损情况

2 环氧混凝土在桥面修复工程中的应用

2.1 环氧混凝土性能指标及配合比

(1)环氧混凝土性能指标

采用的环氧混凝土材料性能指标须符合《混凝土结构加固设计规范》(GB 50367-2013)[1]和《工程结构加固材料安全性鉴定技术规范》(GB 50728-2011)[2]等规范要求,相关性能指标如表1 所示。

表1 环氧混凝土性能指标

(2)环氧混凝土配合比

环氧混凝土厂家提供的设计配合比为A (树脂)∶B(固化剂)∶C(细骨料)∶D(粗骨料)=2∶1∶12∶15。本项目根据现场实际情况及试验检测结果对厂家提供的设计配合比进行优化,确定最后的施工配合比为A∶B∶C∶D=2∶1∶12∶20。 施工配合比通过增加粗骨料的掺配, 使得混凝土能更早地凝固并达到使用强度, 并且增加粗骨料用量可以降低环氧胶液的使用,从而降低施工成本。 经试验检测,采用施工配合比制作的环氧混凝土各项指标均能满足规范要求。 设计配合比与施工配合比性能检测结果如表2 所示。

表2 环氧混凝土设计配合比与施工配合比检测结果

2.2 环氧混凝土施工工艺流程

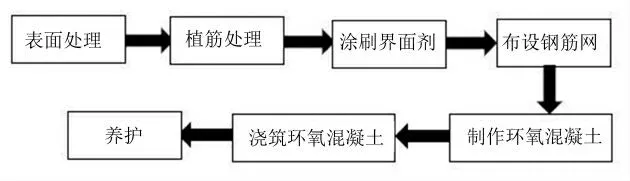

环氧混凝土施工工艺流程如图2 所示。

图2 施工工艺流程图

(1)表面处理:对破损部位的钢筋混凝土铺装层进行切割,要求割缝规整,然后人工将原有的砼及钢筋全部凿除,凿除深度为10 cm(桥面铺装层厚度)。 紧接着对铺装层破损凿除后的区域进行凿毛,对锈蚀的钢筋除锈,并清洗干净。 最后对旧混凝土表面进行清洁,确保接缝处无明水存在,并采用背包式吹风机清除坑洞的混凝土碎屑及灰尘。 施工工程中环氧混凝土不可与水接触,否则会影响混凝土性能。

(2)植筋处理:在原梁体顶面钻孔,用结构胶锚筋,植筋数量为4 根/m2。 植筋橡胶采用环氧树脂和改性乙烯甲基丙烯酸(包括改性氨基甲酸粘合剂)专用植筋胶进行锚固。

(3)涂刷界面剂:为使新浇筑环氧混凝土桥面铺装层能与原混凝土良好结合,在修补之前,应在修补混凝土缺陷表面涂刷一层界面剂(环氧树脂胶液或环氧砂浆)。 涂刷时可以采用人工涂刷,涂刷厚度控制在1~2 mm,且要求涂刷厚度均匀。 对已涂刷界面剂的表面应注意防护,严禁杂物、灰尘、水落入其中。 界面剂涂刷完成后,应在浆料固化前浇筑环氧混凝土,一般情况下不超过30 min。

(4) 布设钢筋网: 钢筋网按照单层纵横向Φ10@100 布设,新布设钢筋与旧钢筋的搭接要牢固(最好为焊接)。

(5)环氧混凝土制作:根据施工配合比A∶B∶C∶D=2∶1∶12∶20 各材料的比例,先将C(细骨料)倒入盘式搅拌机中,然后把A(树脂)、B(固化剂)倒入搅拌桶用电钻装心型搅拌器进行搅拌,待搅拌至起泡均匀后将环氧胶液倒入搅拌机中,与C(细骨料)一起搅拌约3 min,最后加入D(粗骨料)进行搅拌,搅拌均匀后即可使用。

(6)浇筑环氧混凝土:将搅拌好的环氧混凝土快速浇往修补区域内,并进行振捣密实、抹面,环氧混凝土具有一定的流动性,如坡度过大需要人工进行跟踪抹面。

(7)养护条件及周期:保证混凝土在无水、干燥的条件下固化,修补区域严禁踩踏、碾压,养护约2~6 h 后即可开放交通。

2.3 环氧混凝土的使用后期效果

本工程施工时间在夏季8 月的6:30-9:30,温度为30℃左右, 环氧混凝土搅拌完可操作时间约为15 min, 浇筑完成后1~2 h 即可满足行车要求开放交通(2 h 进行抗压强度实验,可达42 MPa)。 在施工过程中,对现场制作的环氧混凝土取样并在施工现场同条件养生检测,检测结果如表3 所示。

表3 施工点同条件养生环氧混凝土检验结果

从表3 可以看出,环氧混凝土各项检测指标均满足技术要求。

我部于2020 年3 月对本工程原桥面铺装层破损修复位置进行现场情况调查(如图3 所示),结果表明使用情况良好, 修补部位均未发现新病害产生,由此可以证实环氧混凝土能有效地对桥面铺装层进行修复。

图3 桥面局部修复情况

3 环氧混凝土施工注意事项

(1)环氧混凝土弹性模量小,变形能力强,仅适用于桥面铺装层、路面等局部缺陷修补,不适用于桥梁构件混凝土缺陷修补。

(2)AB 胶配制好后的环氧胶液在夏季需7 min内使用完毕,否则会因为存放时间过长而产生反应并急剧升温,会对施工人员造成烫伤,且胶液固化不能使用。

(3)当对集料进行加热(适用于冬季温度较低情况),集料加热时间较长时,应在确定修补区域后进行加热, 加热时准备好一口大铁锅和一个猛火炉,将集料倒入铁锅中加热翻炒,加热时长控制在10 min 左右,集料温度加热至40℃~50℃左右(手抓紧集料稍有烫手感觉即可)。

(4)环氧混凝土在搅拌完毕后的可操作时间约为15 min, 冬季气温较低时可操作时间会稍有延长,夏季气温较高时可操作时间会有所缩短,因此需根据施工现场气温情况确定搅拌数量,确保在可操作时间内将其用完。

4 环氧混凝土与常规混凝土的对比

环氧混凝土作为一种新型材料,与传统钢纤维混凝土对比,主要优势体现在以下几个方面:

(1)性能方面:环氧混凝土凝固时间快,在较短的时间内(夏季约为2 h,冬季约为6 h)抗压强度就可达到设计值(40 MPa)并开放交通;C40 钢纤维混凝土凝固时间需7~9 h,且养生14 d 后才可达到设计抗压强度的80%(32 MPa), 养生28 d 后才可达到设计抗压强度值。 此外,环氧混凝土对比C40 钢纤维混凝土还有抗冲击性能强、与混凝土的粘结强度高、耐湿热老化能力强等优点。

(2)经济性方面:环氧混凝土施工材料成本较高,约为17000 元/m3,而常规C40 钢纤维混凝土材料成本较低,约为1500 元/m3。

(3)适用性方面:环氧混凝土施工周期短、成本高,适合于交通压力大需短时间内开放交通的桥面铺装层局部破损修复,而常规C40 钢纤维混凝土则适合于大面积整体桥面铺装层修复且交通压力较小,可长期布控施工的项目。

5 结语

环氧混凝土是一种较为新型加固材料,对于该材料的应用,本文结合工程实例,详细介绍了环氧混凝土应用于桥面铺装层局部修复的施工工艺流程、开放交通时间、施工注意事项等,并通过与传统加固材料的对比,为桥面铺装层修复提供了新的方法和思路。