高低压脱硫塔脱硫后放空气硫化氢含量超标的原因分析

胡海平,郭洪涛,蒋敦艺

(中国石油广西石化公司,广西 钦州 535008)

1 异常参数分析

1.1 异常参数统计

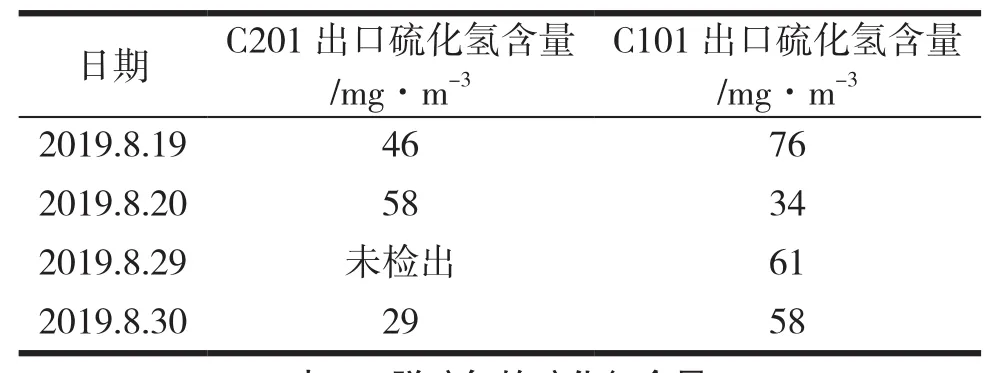

某石化公司储运系统设立了高低压气柜,主要作用是回收全厂装置排出的尾气,并与高低压脱硫塔及硫磺装置回收来的贫胺液(甲基二乙醇胺溶液)逆向接触,以脱除燃料气中大部分的硫化氢,达标后将燃料气送至全厂燃料气管网,作为各个装置的各类加热炉的燃料来源。一般情况下,燃料气在脱硫后,硫化氢浓度均能控制在公司要求的范围以内(≤40mg•m-3)。自 2019年8月19日开始,脱硫后的燃料气中,硫化氢含量开始出现超标,超标数据如表1和表2所示。

1.2 参数异常产生的影响

经相关技术人员研判,硫化氢含量异常会给储运系统造成运输效率低下、生产任务无法完成等诸多不利影响,并可能产生跨区域的安全隐患。

参数异常的燃料气中,含有硫化氢等多种浓度超出规定范围的污染性气体,在输送至全厂燃料气管网的过程中,会对途经的设备造成不必要的腐蚀。在输送至用户装置后,加热炉燃烧超标气体所产生的SO2、SO3、SOX会对大气造成污染,也会加大全厂的能源损耗,并进一步影响全厂的经济效益。从长远来看,指标持续异常不符合公司提出的“节能降耗”要求,也将影响储运系统对公司所下达年度生产任务的完成度。因此必须查找超标的根本原因,并提出解决方案。

表1 硫化氢含量超标数据表Table 1 Hydrogen sulfide exceeding standard data table

表2 脱硫气的硫化氢含量Table 2 Desulfurization gas sampling table

2 问题分析与解决方案的制定

2.1 湿法脱硫原理

目前,应用最为广泛的脱硫工艺是湿法脱硫,原理是甲基二乙醇胺分子中至少有一个烃基团和一个氨基团,能起到降低蒸汽压和提高水溶性的作用,氨基团使得水溶液能达到必要的酸碱度,并促使其吸收硫化氢。硫化氢是弱酸性,甲基二乙醇胺是弱碱,两者反应生成水溶性盐类。由于反应是可逆的,甲基二乙醇胺也可以通过上述反应再生后循环使用,提高了化工厂的生产效率和经济效益。

甲基二乙醇胺的碱性随温度升高而降低。低温时,弱碱性的甲基二乙醇胺与硫化氢结合生成胺盐,高温下,胺盐分解成硫化氢和甲基二乙醇胺,其吸收硫化氢和二氧化碳的主要反应如下:

甲基二乙醇胺与硫化氢和二氧化碳的主要反应为可逆反应。在吸收塔中,上述反应的平衡向右移动,原料气中的酸性气组分被脱除;在再生塔中,平衡向左移动,溶剂释放出酸性气组分。该反应在高压和低温环境下更有利于酸性气组分的吸收,反之则有利于酸性气组分的再生。但在实际生产中,为了防止溶剂分解造成不必要的损失,再生温度通常低于127℃。

根据湿法脱硫的原理,可以初步确定影响脱硫效果的原因有以下几种:放空气中硫化氢的含量超过设计处理量;贫胺液的量不足;脱硫塔的塔压过低;脱硫塔的温度过高。

2.2 解决方案的制定

2.2.1 放空气中的硫化氢含量

全厂的放空气硫化氢含量每周分析1次,表3为某一硫化氢含量超标的时间段,放空气中硫化氢含量的统计数据。

表3 硫化氢含量超标时间表Table 3 Hydrogen sulfide exceeding standard schedule

燃料气回收设施的原料为低压燃料气和高压燃料气,组分见表4。查询储运系统脱硫系统文件并计算后可知,低压脱硫系统设计的硫化氢含量为44928 mg•m-3,高压脱硫系统设计的硫化氢含量为37946 mg•m-3,均高于放空气的硫化氢含量,可以确定脱硫后的参数超标,并不是受到了放空气硫化氢含量的影响。

表4 高、低压燃料气成分表Table 4 High and low pressure fuel gas composition schedule

2.2.2 贫胺液进料量

硫磺回收装置输出的胺液成分如表5所示。经查阅,生产四部溶剂再生装置的贫胺液浓度的设计值为25%~40%,班组在高、低压脱硫塔后采集的富胺液样本化验结果,甲基二乙醇胺浓度为31.38%和31.67%,均在允许范围内。由此可知,进入高低压脱硫塔的胺液量满足生产需求,且可以尝试适当降低。

2.2.3 脱硫塔塔压

储运系统燃料气回收设施的设计操作压力为1.0MPa,燃料气经压缩机出口进入脱硫塔的压力控制在0.47MPa左右,压力偏低,具有可调节性。但基于设备安全运行和长周期运行的考虑,压力暂不进行调整。

表5 胺液成分表Table 5 Amine liqiud composition schedule

2.2.4 脱硫塔温度

甲基二乙醇胺的碱性随温度升高而降低,在较低温度下(20~40℃)下,反应向左进行(吸收)。当前工况下,高、低压脱硫塔的运行温度控制在44~46℃,温度偏高,不利于胺液对硫化氢的吸收。为了提高硫化氢的吸收能力,可以逐步提高冷却水用量,降低脱硫塔内的温度。调整后的化验参数如表6所示。

表6 调整后的化验参数表Table 6 Test parameter table after adjustment

3 结论

对相关数据进行分析后确定,脱硫塔温度偏高是导致脱硫塔放空气的硫化氢含量超标的主要原因。根据储运系统的统计数据,在硫化氢含量超标之前,循环水用量为206t•h-1,胺液用量在高压状态时为 26t•h-1,低压状态时为 25t•h-1,总计51t•h-1。根据研究结论采取相应的方案后,循环水用量为192t•h-1,胺液用量在高压时为19t•h-1,低压状态时为 21t•h-1,总计 40t•h-1,即调整后节约循环水量14t•h-1,全年节约循环水122640t,节约胺液的量为11t•h-1。按照硫磺回收装置每月补充贫氨液15t、外送420t•h-1的数量计算,氨液损耗约为0.005%。

经过此次调整,每年可节约贫氨液4.8t,节省费用约6.7万元。溶剂再生装置的胺液循环量下降后,也减少了蒸汽使用量,为公司蒸汽系统的优化运行创造了更良好的条件。