热电制冷器的结构优化研究

刘冠宇,王红梅,黄荣森,陆青青,申利梅*,陈焕新

(1-华中科技大学能源与动力工程学院,湖北武汉 430074;2-杭州汽轮机股份有限公司,浙江杭州 310022)

0 引言

随着现代电子芯片的性能和功耗越来越高,其温度控制面临的挑战越来越大,散热问题成为影响其性能和寿命的一大影响因素。有资料表明,电子设备的失效中,有55%是由于温度超过了规定值而引起的。而十度法则指出,从室温起温度每升高10 ℃,电子元件的寿命将减半[1]。为了良好控制电子芯片的温度,热管技术、蒸发冷却技术和微通道技术等新技术得到了较为充分的研究,但它们在体积和可靠性等方面仍受到不同程度的限制[2]。而热电制冷技术具有体积重量小、可靠性高、寿命长、无噪音和响应快等优点[3-4],与其他散热技术协同使用将达到更好的温控效果,非常适用于器件冷却和精准控温领域[5]。

然而在现代芯片在朝着高集成、微型化方向发展的背景下,厚度数毫米的常规热电制冷器难以与芯片的尺寸相匹配,同时常规的热电制冷器能达到的最大冷却通量较小,无法实现对高热流芯片的有效冷却,因此薄膜热电制冷器进入了研究人员的视野。薄膜热电制冷器可达到极小的厚度,便于与小尺寸的芯片集成;由于不采用传统的切割工艺,薄膜热电材料在制备过程中可产生更有利的载流子散射机制,实现更低的晶格热导率[6-10],获得热电性能更好的材料[11]。有实验表明,在传统块体热电制冷器只能达到10 W/cm2冷却通量的情况下,薄膜热电制冷器可高达258 W/cm2[12]。但是另一方面,过小的尺寸下接触热阻、接触电阻也会对器件性能产生明显的恶化效果[13-14],且薄膜热电制冷器由于制造工艺和成本等问题难以解决,因此多见于论文研究中,商用远未成熟。目前可购买的商用热电制冷器仍采用切割工艺,为实现高冷却通量将整体厚度控制到了1 mm 以内,而如何进一步优化热电制冷器的性能,成为热电制冷器应用中面临的一个重要问题。

在热电材料的物性参数存在限制的情况下,最有效的优化方式为对热电制冷器的尺寸、结构进行优化。赵举等[15]在实验中证明四级热电制冷器冷端暴露于空气中可产生87 ℃的温差。MÜLLER 等[16]将热电臂分为10 段,结果表明最高可将冷热端温差提高15%。HOYOS 等[17]的实验证明扩大热电臂热端的截面积,可以有效降低热电制冷器脉冲过冷效应中的恢复时间和最大过热温度。在薄膜热电制冷器中,SU 等[18]对平面式的结构进行了深入研究,结果表示SiGe 制备的平面式薄膜热电制冷器可以实现20 K 的温降。WANG 等[19]分析了片上式热电制冷器,利用硅基底构成回路实现对芯片热点的冷却,热流密度为680 W/cm2的热点温度可降低2 K。综上所述,优化结构对热电制冷器的性能提升也有较大的帮助。

本文提出了一种新的热电制冷器结构,在现有制造工艺限制下极大提升了热电制冷器的最大冷却通量,使其更加适用于现在的微型芯片,为热电制冷器的优化设计与应用提供了一种新的思路。

1 热电臂的模型与结构优化

1.1 热电制冷器的数学模型及优化

在传统结构的热电制冷器中,制冷量计算[20]:

式中,Q0为热电制冷器冷端获得的制冷量,W;αD为热电制冷器器件的塞贝克系数,V/K;I为流过热电制冷器的电流,A;TC为热电制冷器冷端温度,K;R为热电制冷器的电阻,Ω;K为热电制冷器的热导,W/K;ΔT为热电制冷器的制冷温差,K。

进一步计算中,将令ΔT能取得最大值的最佳电流Imax=αDTC/R 代入,电子芯片冷却领域中最关键的参数制冷温差,可用式(2)表达:

式中,λ为热电材料的导热系数,W/(m·K);α12为P、N 热电材料的塞贝克系数之差,V/K;σ为热电材料的电导率,S/m;S为热电臂截面积之和,m2;h为热电臂厚度,m。

当热负荷不为0 时,提高热电制冷器的温差最有效的方式是降低热电材料的热导率,提升热电材料的电导率,并减小热电制冷器的厚度。而在热负荷Q0较大时,厚度的影响尤其明显。因此降低热电臂的厚度将有效提高热电制冷器的最大冷却通量。

为验证这一结果,建立热电制冷器的三维模型,其结构和尺寸参数分别如图1和表1所示。设定热端边界条件为303.15 K 定温,调整热电臂的厚度进行计算,各个热电臂厚度下的最大冷却通量如图2所示。由图2可知,热电臂厚度减小后可有效提升热电制冷器可达到的最大冷却通量,提升热电制冷器在芯片冷却中的性能表现。就目前的制造技术而言,采用薄膜制造技术的热电材料可以获得更优异的热电性能,且可以制备成更薄的热电制冷器,但是其制造工艺仍然不成熟,良品率、成本和工艺等一系列问题的限制导致其目前仍未有大规模商用。而传统的块体热电制冷器的热电臂采用切割工艺,为了保证热电制冷器的结构强度和加工便利性,可购买的热电制冷器热电臂最薄约0.3 mm,很大程度上限制了器件性能的提升。在这种情况下,为了获得更优异的热电制冷器性能,提出一种L 形热电臂结构,如图3所示。由于导电片材料为电导率和热导率远高于热电材料的铜,因此L 形热电臂中的电流和热量更倾向于从冷热段两个铜片夹角处流动,在与传统形式热电臂尺寸相仿的情况下,L 形热电臂将获得类似于更小厚度的传统热电臂效果。由此推测,该结构可以有效增大热电制冷器的最大冷却通量以及制冷温差,特别是高热负荷下的制冷温差。

图1 热电臂三维模型的结构

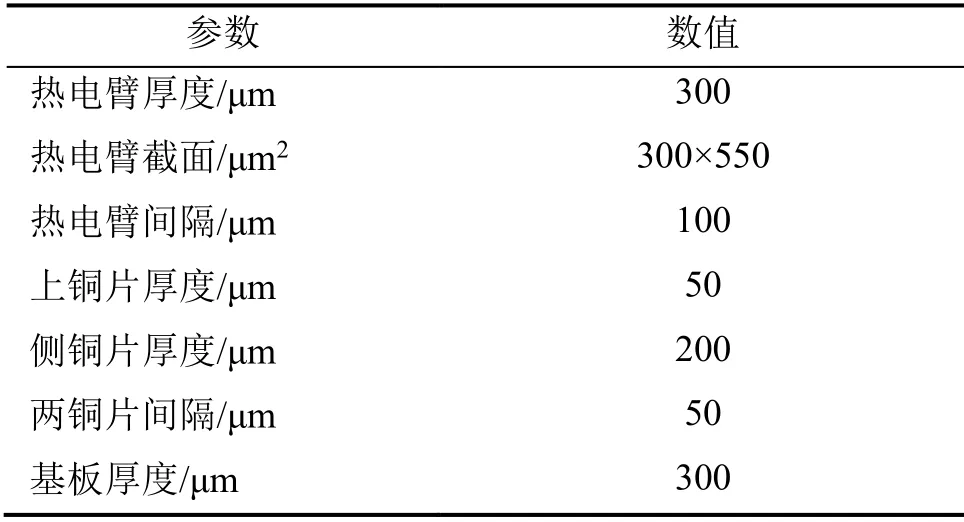

表1 热电臂三维模型的结构参数

图2 热电臂厚度对最大冷却通量的影响

图3 L 形热电臂的结构

1.2 L 形电制冷器的有限元模型

为了验证这一模型并与传统结构热电臂进行对比,进一步建立L 形热电臂的三维模型,其尺寸如表2所示。从两个热电臂模型的结构尺寸对比中可以看到,两种结构的模型中基本保证了厚度、截面积等尺寸保持一致,可以良好反映出两种结构的特性区别。

表2 L 形热电臂参数

边界条件设定为热端定温303.15 K,冷端热负荷为30 W/cm2时,对两种结构的热电臂进行计算,稳定状态下电流情况如图4所示。由图4可知,传统结构热电臂中电流基本垂直流动,而L 形热电臂中,电流主要从两铜片夹角处流过热电臂,电流流动路线变短,达到了预期中降低热电臂厚度的效果。而此时的温度分布如图5所示,由于电流基本从两铜片夹角处流过,此处温度高于电流较小的位置,与实际情况相符,也和降低热电臂厚度的目标匹配。传统结构热电臂和L 形热电臂在此边界条件下最低制冷温度分别为293.44 K 和278.11 K,L 形热电臂的冷端温度较传统结构降低了15.33 K,证明了L 形热电臂在实际运行中可以有效提高热电臂的性能表现。

图4 传统结构热电臂和L 形热电臂电流情况对比

图5 传统结构热电臂和L 形热电臂温度效果对比

2 L 形热电臂的性能分析

L 形热电臂的电流流动情况与传统结构热电臂不同,因而其各个尺寸参数对性能的影响与传统结构热电臂结构不同,需要重新进行探究。为简化问题,本节讨论中均限定热电制冷单元的热端边界条件为303.15 K,研究各个尺寸参数对最大冷却通量的影响。

2.1 热电臂尺寸的影响

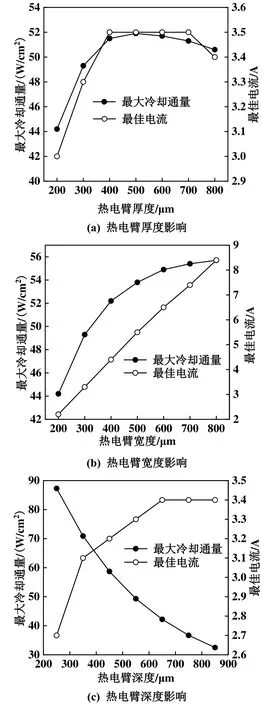

热电臂包括3 个尺寸参数,分别为x方向的宽度wTE、y方向的深度lTE和z方向的厚度hTE。固定其中两个不变,改变第3 个参数观察其对热电臂性能的影响,结果如图6所示。

热电臂厚度对传统结构热电臂性能的影响十分明显,前文已经通过理论推导和仿真的方式证明越高的热电臂,可达到的最大冷却通量也越小,通过式(1)容易得出高热电臂对应更小的最佳电流。而L 形电臂与之不同,在图6(a)中发现热电臂厚度较小时,随着厚度的增加,最佳电流和最大冷却通量反而增大,但是存在一个临界值,当热电臂厚度超过500 μm 后最佳电流和最大冷却通量逐步减小。在其他尺寸不变时,最大冷却通量为54 W/cm2。

最大冷却通量和最佳电流随热电臂宽度的变化如图6(b)所示。在工艺限制热电臂间距无法无限缩小的情况下,无论是传统结构还是L 形热电臂,宽度直接影响可产生冷量的热电臂总截面积占冷端陶瓷基板面积的比例,因此热电臂宽度越大可达到的最大冷却通量越高,但是会存在极限值,即整个器件宽度方向仅由一个热电臂构成。但是宽度是无法无限增大的,一方面过大的热电臂截面积会导致结构强度薄弱,另外最佳电流是随着宽度线性增加的,过大的电流会导致一系列问题。考虑到以上两个因素,300~500 μm 的宽度是较为合理的范围。

热电臂深度对L 形热电臂性能的影响如图6(c)所示。前文对电流的分析中谈到过,冷量集中产生在两铜片的夹角处,因此热电臂深度增大后制冷量不会等比例变化;而冷面基板承受的热量,是随着深度的增加线性增大的。因此深度增大会减小L 形热电臂可承受的最大冷却通量,这限制了L 形热电臂仅适用于热源面积较小的微型热电器件。

图6 热电臂尺寸对L 形热电臂性能的影响

2.2 铜片尺寸和位置的影响

在传统结构热电臂中,铜片仅起到连接热电臂的作用,而L 形热电臂中铜片的尺寸、位置会明显影响电流的流动,最终影响热电臂的性能。因此对热侧铜片的z方向高度hCu,两铜片的深度方向的间隔进行计算,结果如图7所示。由于减小hCu和增大均增大了冷热端铜片的间距,即增大了电流流经长度,因此这两种操作均会带来负面效应,此外,增大间隔对效果的影响尤其严重。说明在应用中,为了避免制作、装配过程中两铜片互相接触短路,采用减小热侧铜片高度的方式更为有效。

图7 铜片尺寸和位置影响

3 L 形热电制冷器的性能分析

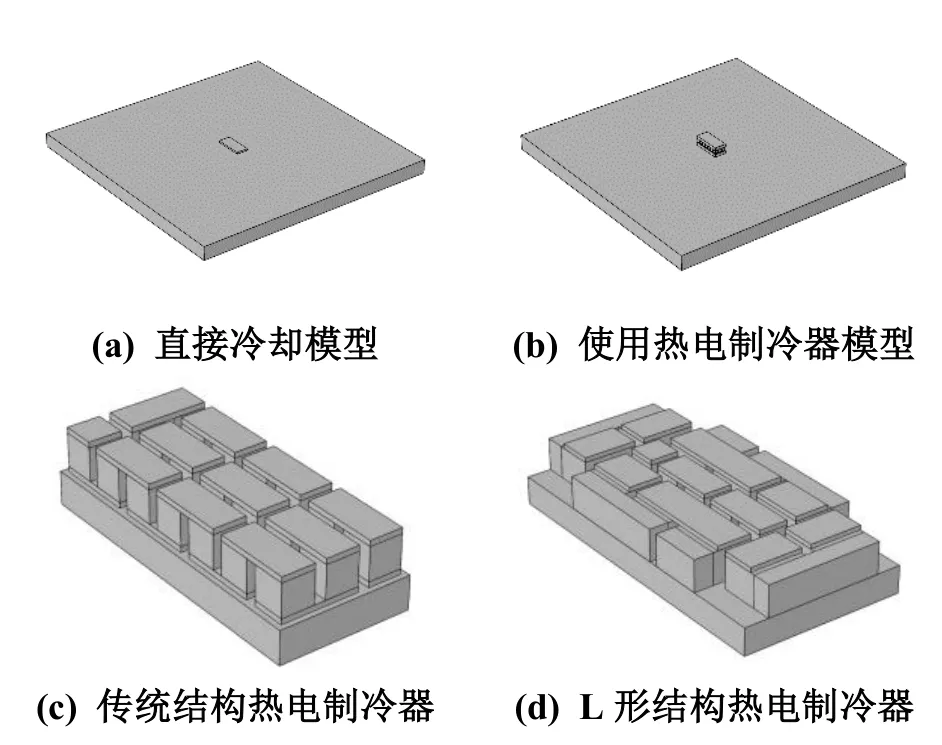

为了实际表征L 形热电制冷器在实际应用中的性能,在实际应用的场景下分别建立了直接冷却、传统结构热电制冷器冷却、L 形结构热电制冷器冷却的三维模型。应用场景参考IRLML6344TRPbF 型号场效应晶体管的设计说明并进行合理简化,热源设定为2.1 mm×1.2 mm 的面热源,与25.4 mm×25.4 mm×1.5 mm 的铜板接触,铜板另一侧为散热面,除热源面和散热面外均设置为热绝缘,如图8(a)所示。传统结构热电制冷器和L 形热电制冷器加在热源和铜板之间,如图8(b)所示。其中,传统结构的热电制冷器热电臂布置如图8(c)所示,其中热电臂截面尺寸为0.3 mm×0.3 mm,热电臂厚度为0.3 mm。L形热电制冷器热电臂布置如图8(d)所示,其中,中间5 个热电臂与传统结构的尺寸相同,外围的L 形热电臂厚度为0.35 mm,深度为0.55 mm,宽度为0.4 mm。

图8 热电制冷器应用于实际散热场景的结构模型

在仿真计算中,为了与实际应用场景匹配,热源设置为第二类边界条件,热负荷为0~50 W/cm2;散热面设置为第三类边界条件,环境温度293.15 K,表面传热系数讨论20、200、2,000 W/(m2·K)这3 种典型场景。

图9所示不同散热条件下的效果对比。由图9可知,在热负荷较大的情况下,传统结构的热电制冷器无法获得良好的效果,热源面温度会高于不使用热电制冷器直接冷却,而L 形热电制冷器在高冷端负荷的情况下拥有优于传统热电制冷器的性能。另一方面,由于L 形热电制冷器的热端面积大,相较于传统热电制冷器需要更好的散热条件,所以其在良好散热条件下的性能提升更加明显。在散热板表面传热系数为20 W/(m2·K)的条件下,使用L 形热电制冷器的散热结构中热源面温度总是介于使用传统热电制冷器和直接冷却之间,无法获得性能提升;而在散热板表面传热系数为2,000 W/(m2·K)时,L 形热电制冷器在7.5~50 W/cm2的热负荷下均可取得更好的效果,其中负荷为50 W/cm2时热源温度较不使用热电制冷器、使用传统结构热电制冷器分别降低10.07 K、53.26 K。

图9 不同散热条件下的效果对比

4 结论

本文提出了L 形热电臂结构,并以有限元分析的方式对其优化效果、性能影响因素和性能表现进行了探讨,得出如下结论:

1)L 形热电臂能够有效降低热电臂中电流的流经长度,使常规工艺制备的热电臂获得接近于薄膜热电臂的性能,最终达到优于传统结构热电臂的效果;在结构尺寸相仿、热负荷为30 W/cm2条件下,L 形结构热电臂的冷端温度较传统结构低15.33 K;

2)L 形热电臂的厚度和宽度对其性能影响不明显,而深度减小后性能将明显提升;在热电臂深度为350 um 时,最大冷却通量可达70.9 W/cm2,较传统结构提升107.92%;

3)L 形热电臂制备的器件在高热负荷和良好的散热环境下具备明显的优势,特别是与传统结构组合后可以在小尺寸芯片冷却、热点冷却和精确温控等领域显著提升热电制冷器的性能表现。