基于模糊PID的纺织厂空调温度控制系统设计

杨云鹏,于有生,路向阳

(1.广东南方职业学院 智能制造学院,广东 江门 529040; 2.武汉理工大学 材料科学与工程学院,湖北 武汉 430070;3.中原工学院 电子信息学院,河南 郑州 450007)

在纺织品生产过程中,温度的精准控制是保证产品质量的重要因素[1-2],传统纺织厂生产车间空调系统多采用人工控制开闭的方式,通常缺乏动态调节[3],随着近年来纺织厂产能不断升级,厂房自动化程度不断提高,车间温度能否得到有效控制成为制约纺织厂生产效率及生产质量的瓶颈。同时,有的纺织厂虽然采取了集中控制的空调系统进行温度调节,但由于系统参数及负荷不断变化,且控制过程具有滞后性,往往耗时较长,且调节精度不高[4-6]。在工业过程控制中,传统PID调节方式由于其原理简单、稳定性好、使用方便等优点得到了广泛的应用[7],但在纺织厂空调温度控制系统中,参数不断变化,控制过程具有滞后性,当被控对象的参数受外界影响以及环境条件改变时,传统PID同一套控制器参数对工况大范围变化的被控对象调节效果并不理想,难以达到预期效果。

基于此,本文设计了基于模糊PID控制算法的S7-1200PLC纺织厂空调温度控制系统,利用模糊控制不依赖精确数学模型的特点[8],同时结合PID控制算法,实现空调系统温度的精确控制,以满足恒温纺织环境要求,并结合人机界面实时监控和报警记录功能,达到实时观察和反馈系统运行状况的效果。

1 系统架构设计

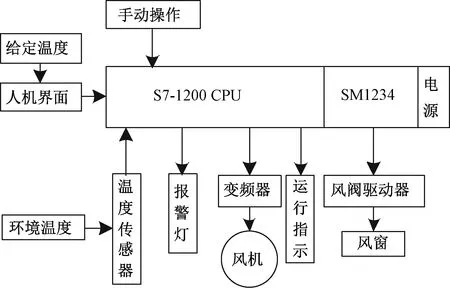

纺织厂空调温度控制系统以S7-1200PLC CPU及配套的SM1234模拟量输入输出模块为核心,通过MCGS系列型号为TPC1162Hi的触摸屏为主的人机界面,输入设定温度指令,同时,将系统运行状态对应的反馈信号值显示在人机界面上,并设定报警状态和打印功能;通过测量精度为A级的PT-1000含F4高温屏蔽的温度传感器采集环境温度经A/D转换后输入PLC进行与设定温度进行比较运算和处理,最终,PLC模拟量输出端口控制丹弗斯VLT2840变频器和GDB161.1E风阀驱动器,向风机、风窗等终端设备输出特定的动作指令,系统硬件架构如图1所示。

图1 系统硬件架构

2 系统算法设计

2.1 系统控制流程

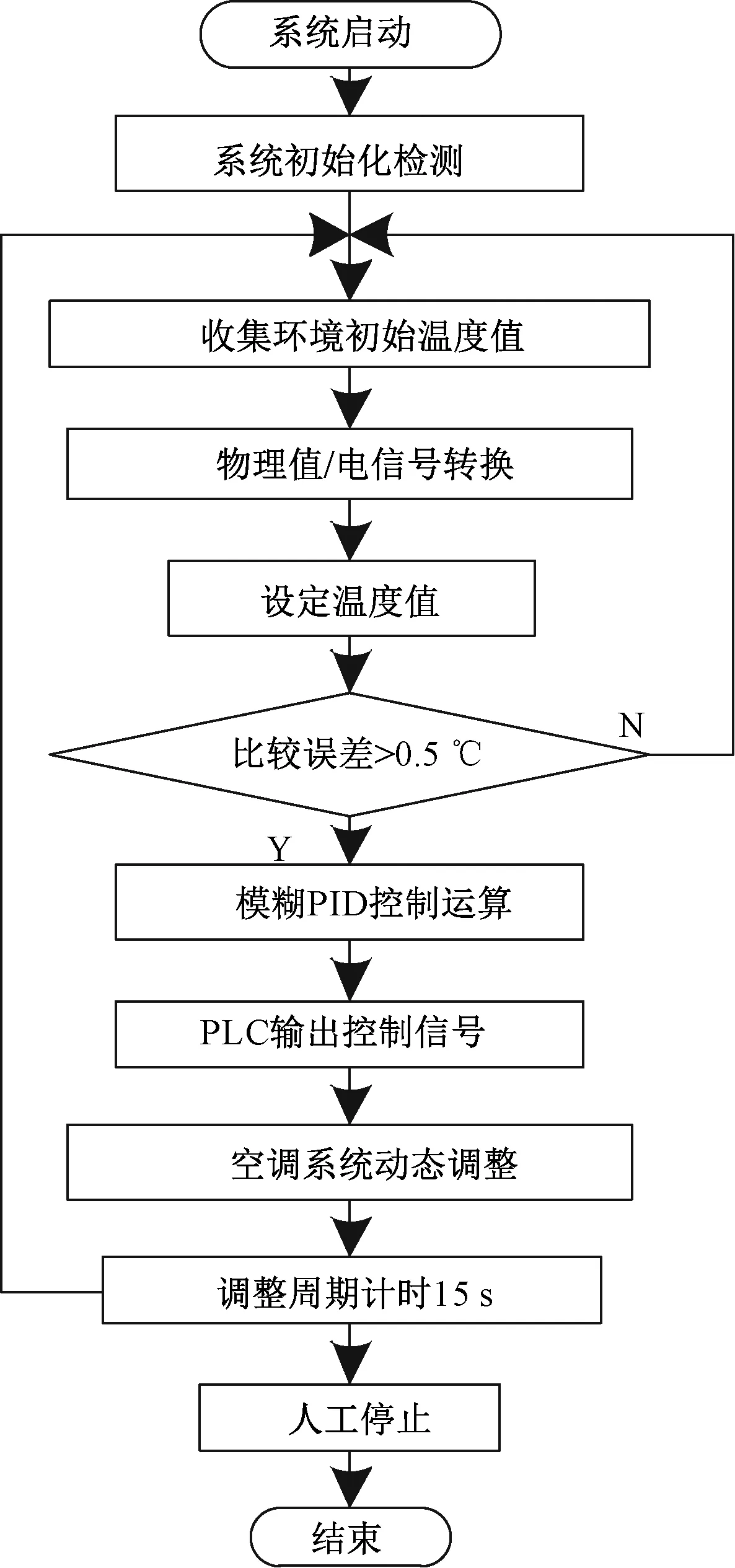

使用PLC对纺织厂空调温度控制系统实施闭环控制,首先进行系统初始化,通过人机界面设定系统所需温度值r(k)(℃),与PLC借助温度传感器收集到的环境温度初始值信号y(k)(℃)作比较[9],虽然控制误差理论值为0时为最优,但根据实践经验及生产实际,若当前时刻误差e(k)=r(k)-y(k)≤0.5 ℃时,系统即可认定满足控制要求,而当误差﹥0.5 ℃时,系统进行模糊PID算法计算,除已知当前时刻温度误差e(k)外,计算误差变化率ec(k)=e(k)-e(k-1),二者作为控制器输入,同时,将当前时刻误差赋值给上一时刻,即e(k)=e(k-1),而后模糊化控制器输入e(k)、ec(k),对参数ΔKp、ΔKi、ΔKd进行模糊整定,其中,ΔKp、ΔKi、ΔKd分别为消除PID控制比例系数Kp、积分系数Ki及微分系数Kd三者偏差的校正参数,而后基于初始值叠加得到PID控制参数的当前值Kp、Ki、Kd,最终得到控制信号输出,驱动空调系统中变频器或风阀驱动器动作,通过设定温度采集周期15 s,将环境温度不断与设定温度进行对比,通过更新数据和循环运算,将更新后的控制值输出至设备终端。系统控制流程如图2所示。

图2 系统控制流程

2.2 模糊PID控制过程

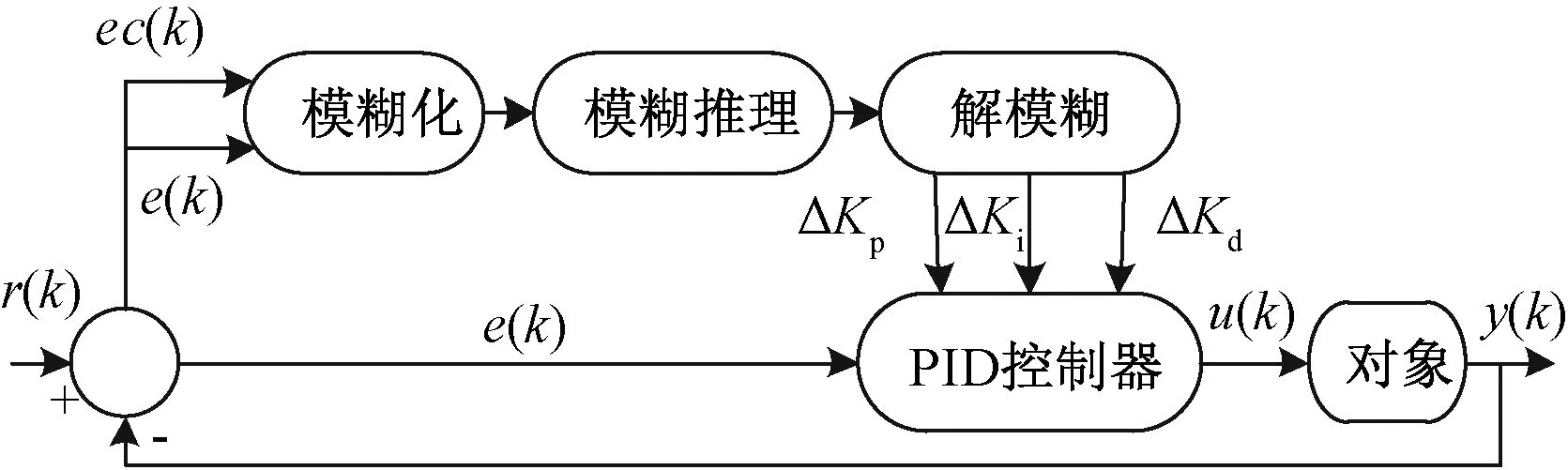

基于PLC的模糊PID控制设计,人机界面输入温度设定值,记为r(k),纺织厂车间环境温度实时值为系统输出,也即系统反馈值,记为y(k),ec(k)、e(k)含义如前所述,PLC经PID算法整定后输出的用来控制变频器或风阀驱动器的模拟量信号电压值为控制量,记为u(k)(V),Kp为PID控制比例系数,Ki为PID控制积分系数,Kd为PID控制微分系数[10]。基于PLC的模糊PID控制结构设计如图3所示。

图3 PLC的模糊PID控制结构

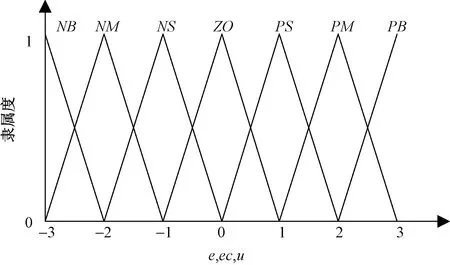

温控系统模糊控制器的实际输入值是当前时刻温度误差e(k)与误差变化率ec(k),实际输出值是控制量u(k),对其进行模糊化处理,设定在7个模糊语言变量的子集中。

e,ec,u={NB,NM,NS,ZO,PS,PM,PB}

(1)

式中:PB为正大,PM为正中,PS为正小,ZO为零,NS为负小,NM为负中,NB为负大[11-13],量化后的论域为{-3,-2,-1,0,1,2,3},其隶属度函数设为常用的三角隶属函数,三者隶属度函数取相同,隶属度函数曲线如图4所示。

图4 隶属度函数曲线

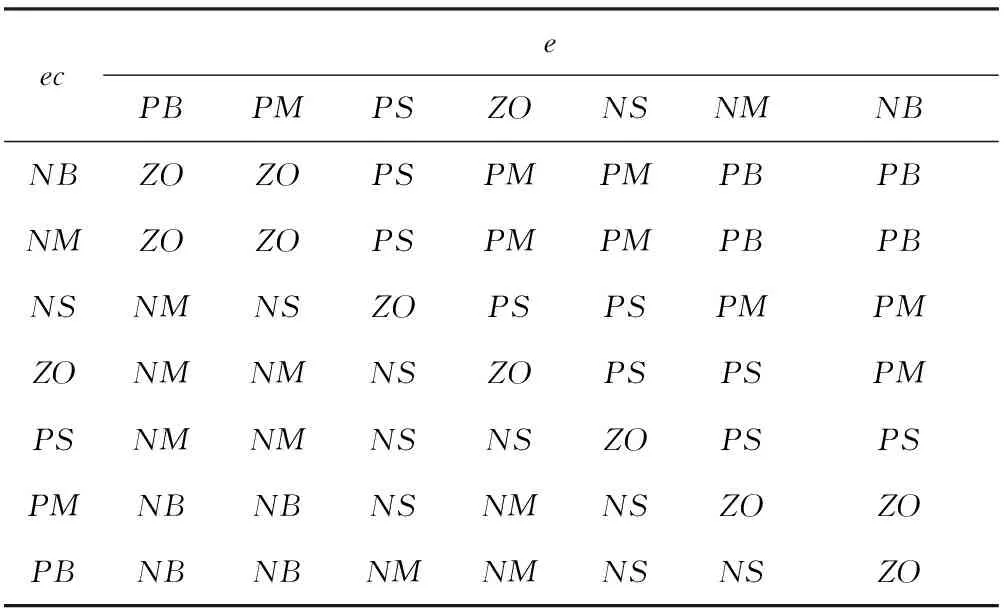

根据现场实践和操作人员经验,并结合专家决策判断,对参数ΔKp、ΔKi、ΔKd设计模糊控制规则,生成参数的模糊控制规则表,ΔKp的模糊控制规则如表1所示,并将规则导入PLC中[14-15],如当ec=NM,e=NB时,ΔKp=PB,ΔKi,ΔKd参数整定原理相同,由于篇幅所限,以下仅对ΔKp进行讨论。

表1 参数ΔKp的模糊控制规则

使用工业上应用最广泛的加权平均法将模糊量转化为论域中表示的清晰量,最终化为所需实际控制量。

(2)

式中:n为规则数,A(ΔKpj)为ΔKpj处的隶属度,ΔKp*为模糊量ΔKpj的清晰值,同理,可得ΔKdj,ΔKij的清晰值。对PID控制参数进行修正,得

Kp=ΔKp0+ΔKp*

(3)

将修正后的参数写入对PLC系统PID算法控制模块中[16],最终,PLC用于控制变频器和风阀驱动器的模拟量电压输出信号值为

(4)

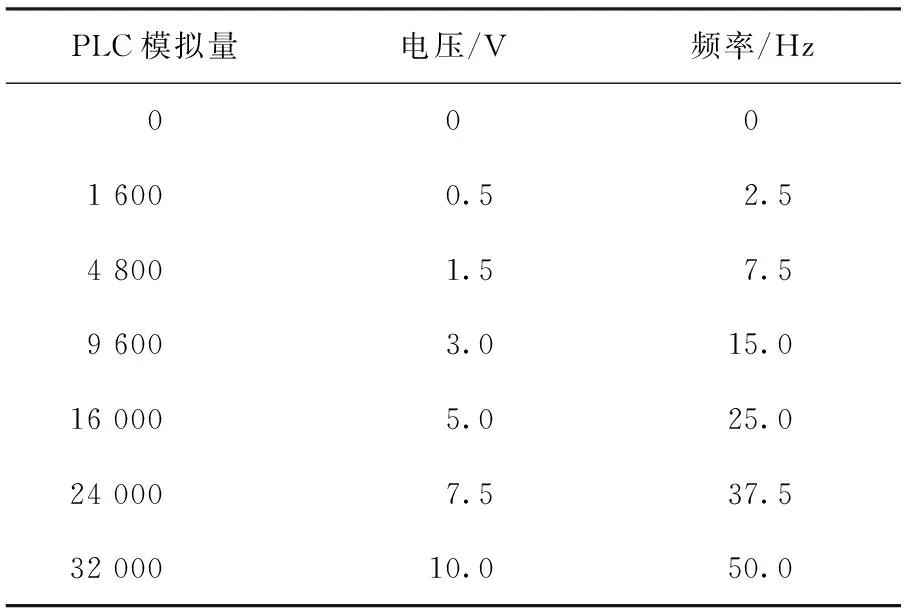

2.3 系统输出转化控制设计

由于系统使用场景空间距离较小,模拟量信号损耗可忽略不计,因此,系统采用PLC模拟量信号输出端0~10 V电压信号控制即满足控制需求,将此信号作为风阀驱动器和变频器输入信号,驱动变频器调节频率和风阀驱动器开度控制,PLC程序模拟量数值、输出电压、频率三者等比例对应关系如表2所示。

表2 PLC模拟量与频率对应关系

3 运行结果分析

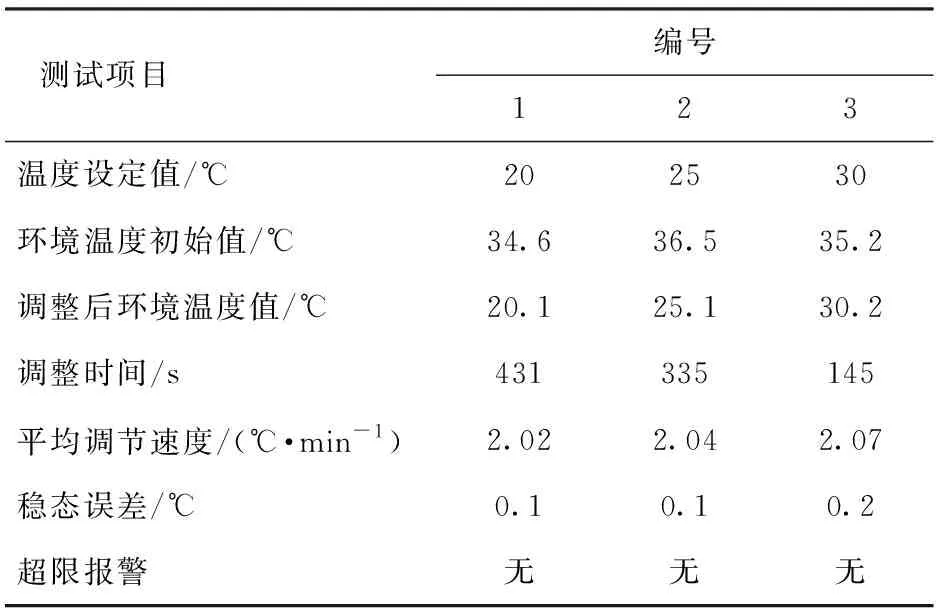

将设计的空调温度控制系统应用于某纺织厂生产车间,通过现场人机界面给定温度设定值,并实时监测环境温度变化,记录温度调节到误差范围±0.5 ℃所需时间及最终的温度,计算调整后的误差,以此推算系统调节精度,选取3种不同温度设定值情况下系统运行数据如表3所示。

表3 系统运行数据

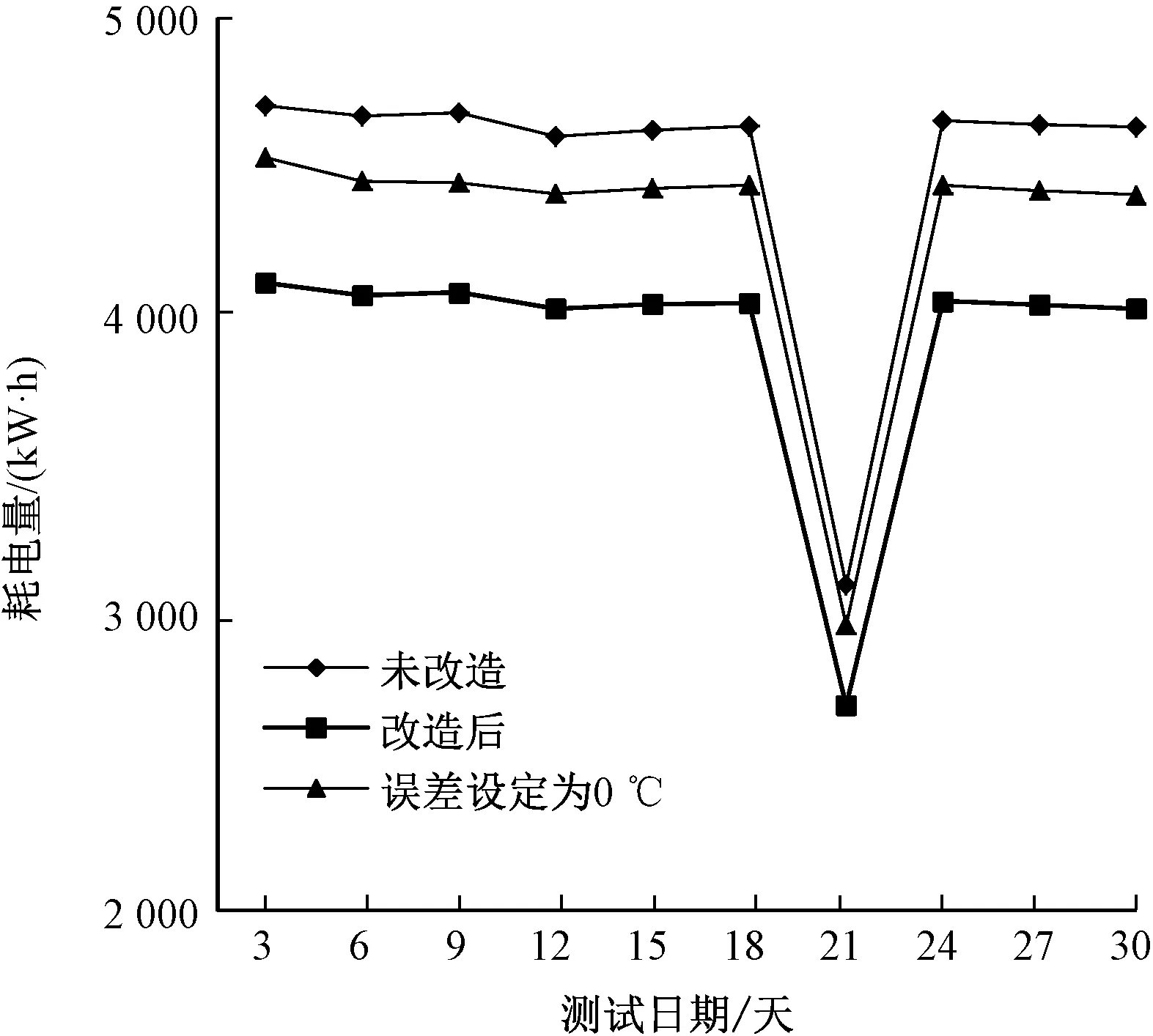

同时,将改造后的车间与未改造的车间以及采用温度调节误差设定到0 ℃时的系统,三者月度耗电量对比如图5所示。

图5 月度耗电量对比

试验运行结果表明,系统针对不同设定温度调节值及不同环境温度初始值条件下,运行稳定,平均调节速度相近,系统稳态误差保持在0.5 ℃范围内,满足系统设计要求,未发生温度超限报警情况。

相较传统空调系统,通过设计的模糊PID算法控制,系统月度耗电量显著降低,平均节能12.6%,第21天统计数据显示耗电量出现异常,经查询设备运行记录发现,当天为工厂月度检修日,系统停运时间段为上午8∶00至下午4∶00,但系统节能整体趋势不变。

系统月度运行情况中,改造后若系统误差设定为0 ℃时,耗电量相较误差设定为0.5 ℃时有明显增加,究其原因,当系统调节到误差极小时,轻微的温度变化造成空调系统频繁启停,从而形成瞬间大电流,而设定允许误差0.5 ℃情况下,设备运行留有余量,避免系统频繁启停,理想化的误差为0情况并不适用于真实的现场实际。

4 结束语

以纺织厂车间环境温度恒温控制要求为背景,设计了基于模糊PID的纺织厂车间空调温度控制系统,采用基于模糊控制算法的动态调节原理,综合了2种控制算法的优势,设计了系统硬件结构、控制流程及算法,并进行了项目试验运行,与设计前空调系统对比,新系统降低了系统误差,系统控制精度得到提高,大幅降低了系统耗电量,最终实现了对室温的稳定、快速调节,满足了纺织厂车间生产要求。