核电厂防甩装置吸能特性试验研究

王春霖,王立帅,刘成毅

核电厂防甩装置吸能特性试验研究

王春霖,王立帅,刘成毅

(核电安全监控技术与装备国家重点实验室,广东 深圳 518026)

为减轻核电厂高能管道破裂产生的后果,通常需设置防甩装置来吸收甩动能量,尽量减少可能的破坏,防甩装置的吸能特性需重点研究,国内首次利用汽车碰撞试验台进行核电厂防甩装置的动态冲击试验,本文详细介绍了试验设备、试验过程,验证了防甩装置在特定冲击能量下的吸能特性,获取了典型的加速度、速度和位移时程曲线,U-bolt最大冲击力和变形量,以及不同冲击能量对吸能特性的影响,动态冲击试验有助于防甩装置的设计及优化,有效减轻管道破裂甩动产生的后果。

防甩装置;吸能特性;动态冲击试验;

核电厂高能管道破裂,在泄漏的流体对管道产生横向力的作用下,管道绕着局部区域作高速旋转,即管道甩动。考虑到管道甩动和流体冲击的动态效应,为减轻管道破裂产生的后果,需设置防甩装置来吸收管道的甩动动能[1]。

核电厂普遍采用U型防甩装置,销轴将U型杆组件(以下简称U-bolt)与基座底板连接,基座固定于土建结构上,U-bolt根据需要可设置多组,利用其轴向拉伸变形来吸收甩动能量[2]。为测试防甩装置动态性能,可采用仿真分析或冲击试验验证,国内进行了大量管道—防甩装置仿真研究,孙嘉麟[3]对管道—防甩装置进行仿真分析,模拟管道环向及纵向破口条件下甩动过程。丁凯等[4]对核电站高能管道断裂防甩分析方法进行研究。动态冲击试验,Kurihara等[5]通过试验对管道甩击过程进行研究,国内哈尔滨工程大学进行过防甩装置冲击试验,试件按工作状态固定于承力框架中,使用落锤模拟冲击载荷,试验时,电磁吸盘吸附质量块,由桥式吊车调至试验高度,电磁吸盘断电,落锤沿滑道自由落体向下冲击U型杆。本文利用汽车碰撞试验台进行防甩装置动态冲击试验,采用模拟汽车碰撞的方式,每次将单根U-bolt固定,根据指定的能量条件,对台车配重和冲击速度进行设置,在电机和牵引绳的牵引下,将包含配重的台车加速到预先设定的速度,与U-bolt碰撞,该方案具备安全系数高,操作简便,能量和速度便于调节等多重优点,试验表明,防甩装置在特定冲击能量下具备足够的安全性。

1 试验过程

利用汽车碰撞试验台进行防甩装置动态冲击试验,原理图如图1所示。

1.1 试验设备

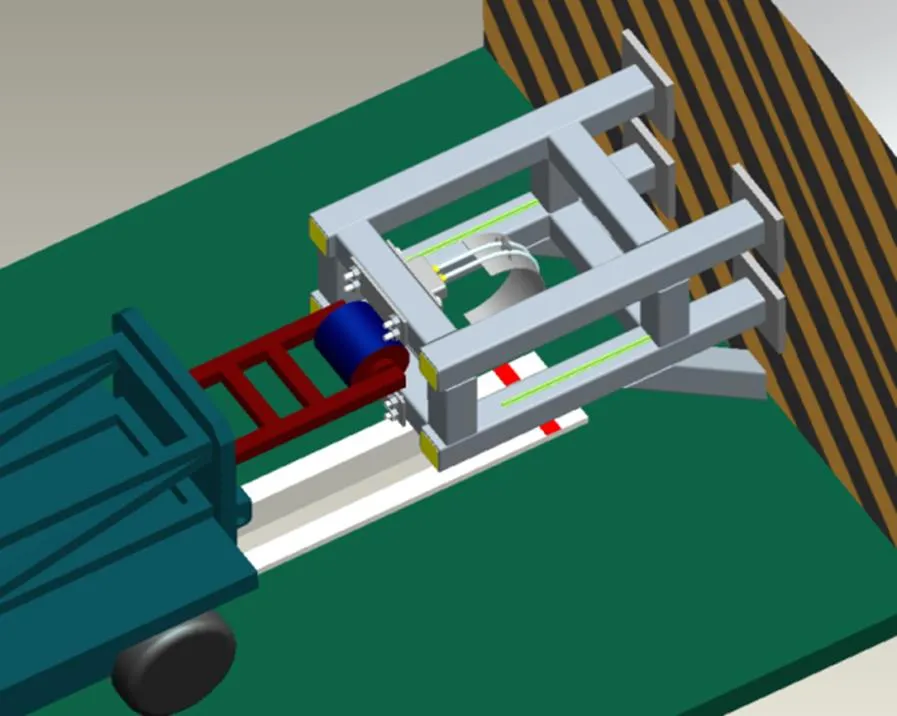

动态冲击试验模拟管道破裂对U-bolt的冲击,检验防甩装置吸能特性。通过调整台车速度和质量使台车以规定的能量撞击U-bolt,碰撞过程中忽略摩擦、安装支架变形等引起的能量损耗。试验设备包括牵引系统、轨道、中心控制室、试件固定夹具等。试验人员对台车进行了改造,在台车前部安装冲击头,并按照输入能量的要求制作了不同大小的质量块作为配重。试验台车上安装加速度传感器,采集台车加速度信号,试验设备如图2、图3所示。

图1 试验装置原理图

图2 台车、轨道、刚性壁

图3 改造后的台车和U-bolt试验台

在台车试验中,使用高速相机进行图像采集,在U-bolt动态冲击试验中拍摄频率为1 000 fps,精确的记录试验中台车的运动情况,方便后期数据处理工作的开展。

上述仪器设备均定期进行维护和校准,保证在试验期间仪器设备的精度均处在有效期内,满足试验中各项要求。

1.2 试验原理

冲击试验的边界条件之一为冲击的输入能量,由于试验电机牵引能力的限制和试验安全的考虑,需针对不同的输入能量对台车的配重和冲击速度进行调整。

冲击输入能量由动能计算公式给出:

在后续试验数据处理和分析过程中,台车的实时速度由加速度对时间积分得到,加速度信号由安装在台车上的加速度传感器得到,如下式所示:

再将台车速度对时间积分,即可得到随时间变化的台车位移:

每一时刻台车所具备的能量由动能计算公式得到:

基于上面的计算公式,可以记录台车每一时刻的运动状态,便于分析碰撞能量的变化过程。

1.3 试验过程

(1)前期准备

试验台车进行称重,将台车进行拆卸,分部分称重。台车和配重组装,进行冲击头安装,检查台车及配重是否紧密牢靠,冲击头加固安装,防止因能量过大,对冲击头损坏,在台车上安装加速度传感器,如图4、图5所示。

图4 冲击头

图5 加速度传感器

制作U型管安装所使用的框架结构,试验台框架应增加竖向和横向支撑,增加整体的刚度,充分考虑试验中能量过大带来的损坏。

(2)调试阶段

开启中控室电脑,根据试验要求设置相关参数,安装U-bolt,测量其变形前顶端到根部的垂直距离。高速摄像调试准备,进行侧面和高空的摄像,进行试验台及U型管的编号及拍照。

(3)正式试验

中控室整体控制,做好各方协调。电机房打开电机,将台车推向指定位置,挂上台车,检查脱钩把手是否保护,进行液压张紧。进行场地安全检查,中控室发射前检查:高速摄像系统,数据采集系统,轨道,光电测速,电机房。操作试验设备进行冲击试验,完成试验数据的采集。

2 试验结果

为了对U-bolt吸能特性进行详细分析,将多组不同工况的试验结果进行比对分析。

2.1 70 000 J动态冲击试验

由于配重和牵引系统的限制,实际冲击能量与理论冲击能量有一定偏差,但仍满足试验要求。其中无护板的有效冲击组数为2,这两组试验的试验条件基本一致,为重复性试验,带护板有效冲击组数为1,三组试验的冲击质量相同,具体试验记录情况如表1所示。

表1 70 000 J试验记录

为了分析在70 000 J的冲击能量下U-bolt吸能情况,这里将三组试验的台车加速度、速度、位移、动能数据放在一张图中进行分析比较。其中图例中的序号对应试验记录表中的试验编号。

图6所示为三组冲击试验得到的滤波后的台车加速度时程曲线,三组试验曲线基本重合,1,2两组试验的重复性比较好,有无护板对台车加速度的影响不大,整个碰撞过程大约持续了35 ms。

图6 台车加速度时程曲线

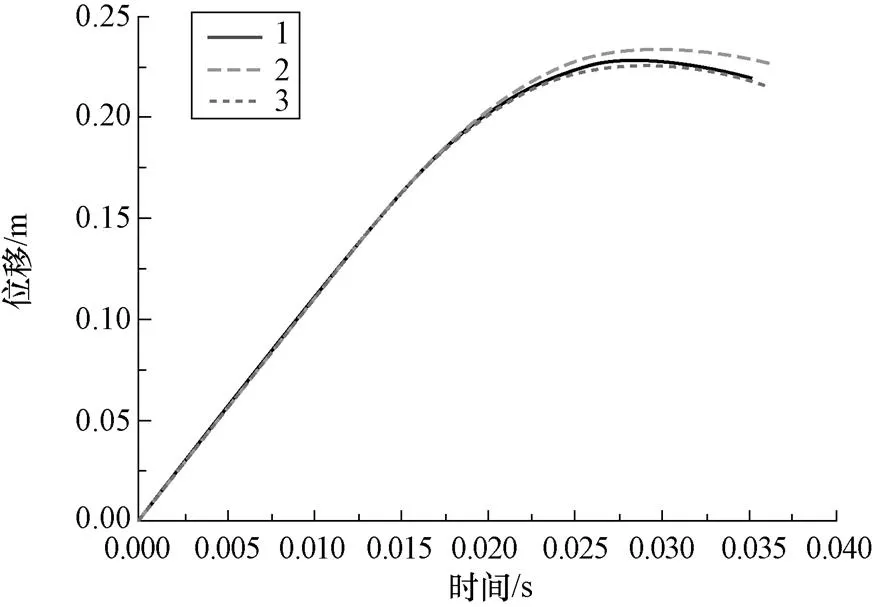

图7和图8为台车速度时程曲线和位移时程曲线。三组试验的速度,位移曲线基本重合。

图9为台车动能曲线,台车的动能基本都被U-bolt-1吸收,只有少量U-bolt弹性变形能被释放转化为台车的动能。

图7 台车速度时程曲线

图8 台车位移时程曲线

图9 台车动能时程曲线

U-bolt动态冲击过程可分为4个典型阶段:

第Ⅰ阶段:形状变形阶段,此阶段U-bolt发生折弯,台车速度基本保持不变,位移呈直线增加,台车动能下降很少,U-bolt吸能较少。

第Ⅱ阶段:弹性变形阶段,此阶段台车加速度呈线性增长,U-bolt发生弹性变形,顶部圆弧段和冲击头圆弧贴合,其余部分被拉成直线,U-bolt两侧向台车靠拢,且向内弯曲。台车速度开始发生转折,动能明显变小,U-bolt吸能开始迅速增加。

第Ⅲ阶段:塑性变形阶段,此阶段台车加速度基本不变,U-bolt发生塑性变形,台车速度呈直线下降,同时位移增加变缓,并且达到最大变形量,台车动能迅速下降,U-bolt在此阶段吸能迅速增加,吸能过程主要发生在此阶段。

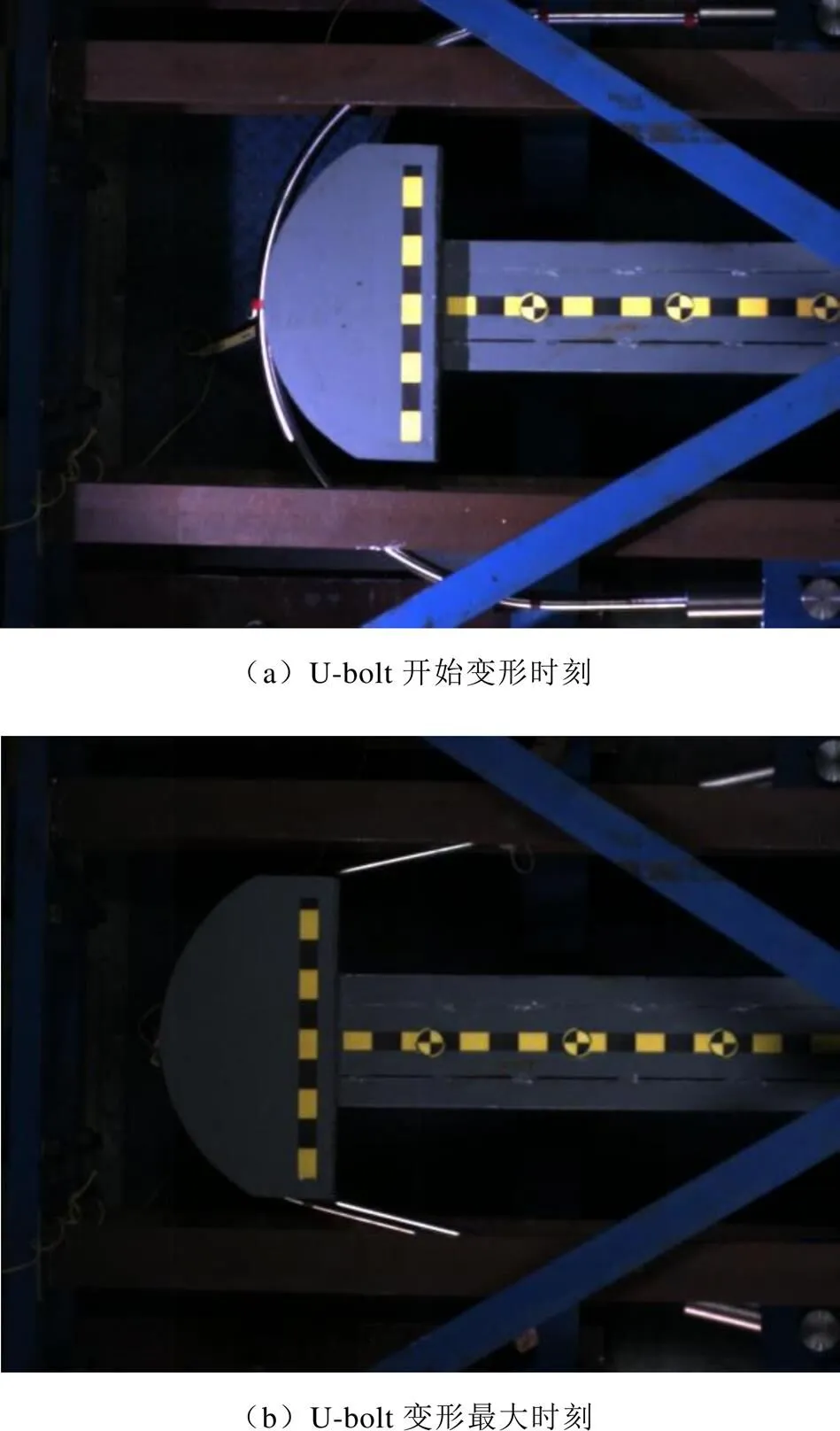

第Ⅳ阶段:回弹变形阶段,此阶段台车加速度不断减小,基本呈直线下降,是U-bolt弹性变形恢复的阶段。台车开始反弹,位移变小,U-bolt的弹性变形能转化为台车的动能。选取两张典型高速摄像机拍摄的图片,如图10所示。

图10 典型高速摄像图片

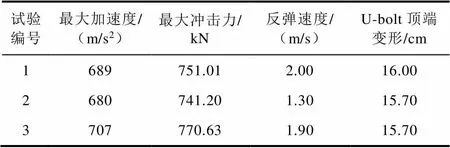

表2所示为三组试验的相关数据,其中最大加速度为对应台车速度为0时的加速度,不是台车峰值加速度;从表中数据可以看出三组试验的最大加速度差别不大,最大冲击力,反弹速度,U-bolt顶端变形量也基本相同。

表2 主要试验结果

表3所示为防甩装置吸收能量情况,防甩装置吸收能量忽略了台架吸收的能量以及台车和地面、U-bolt的摩擦损耗能量。可以看出,70 000 J的三组冲击试验的U-bolt吸能比例基本相同,有无护板对U-bolt的吸能没有明显影响。

表3 能量数据

2.2 不同冲击能量相同冲击质量试验结果

共进行四组不同冲击能量相同冲击质量的动态冲击试验,U-bolt均无护板,台车质量均为1 281 kg,四组试验的冲击速度不同,具体试验记录情况如表4所示。

表4 试验记录

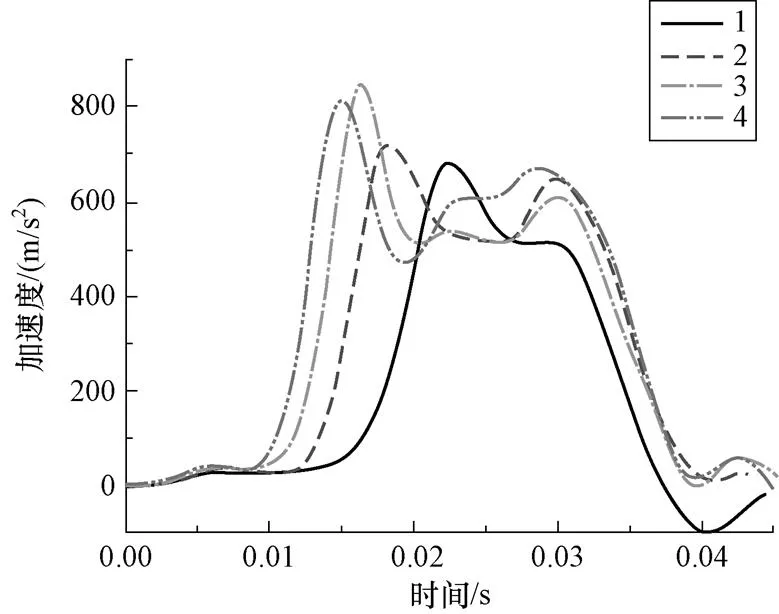

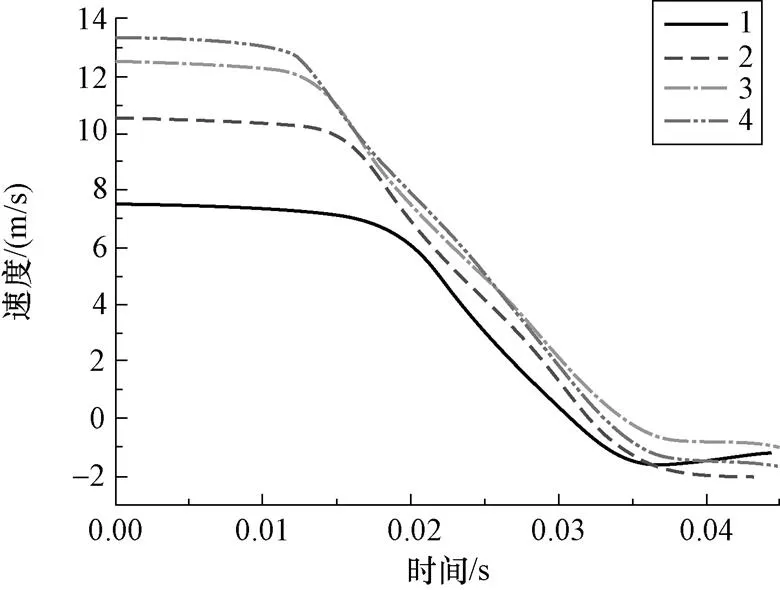

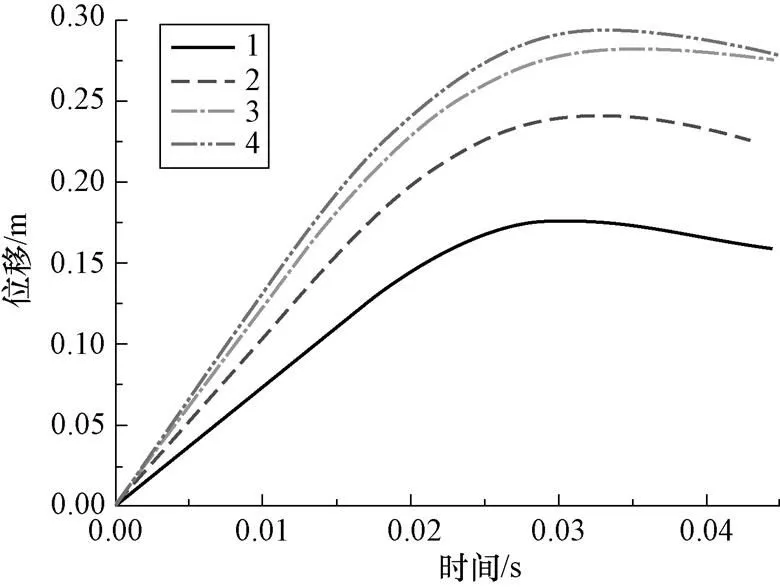

图11为四组冲击试验滤波后的台车加速度时程曲线,随着冲击能量的增加,台车加速度峰值依次出现。图12、图13和图14为四组冲击试验的台车速度时程曲线,台车位移时程曲线以及台车能量时程曲线。可以看出,四组试验的台车反弹速度差别不大,说明不同冲击能量的试验条件下,U-bolt弹性变形恢复释放的能量基本相同。同时,可以得出,随着冲击能量的增加,台车的位移依次增加。

图11 台车加速度时程曲线

图12 台车速度时程曲线

图13 台车位移时程曲线

图14 台车能量时程曲线

表5为四组试验的相关数据,在相同冲击质量的情况下,随着冲击能量的增加,台车最大加速度,最大冲击力,U-bolt顶端变形增加;台车反弹速度变化不大。

表5 主要试验结果

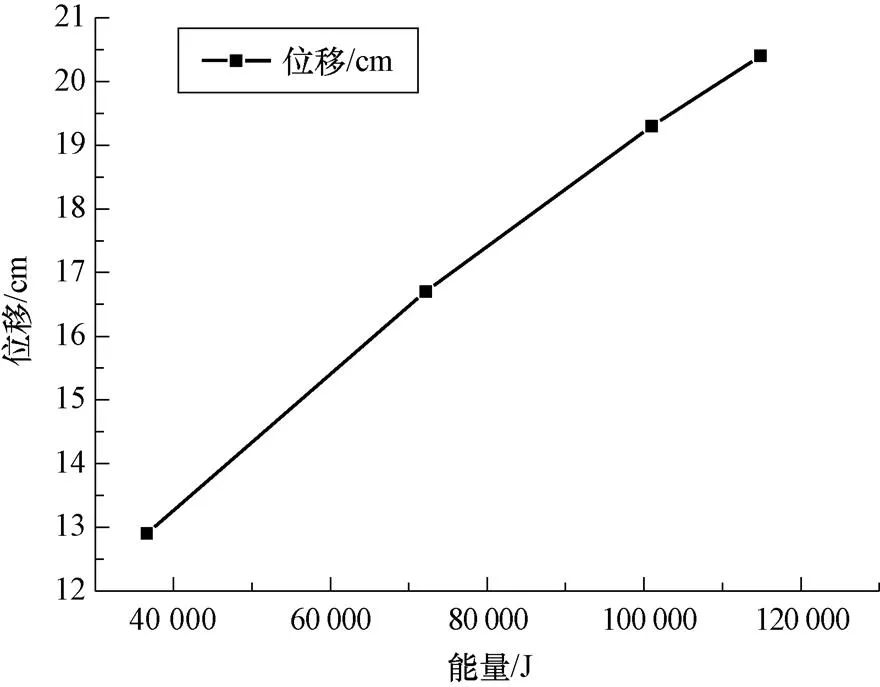

不同能量U-bolt变形量如图15所示,基本上呈线性分布。

图15 不同能量U-bolt变形量

表6为防甩装置吸收能量情况,随着冲击能量的增加,U-bolt吸收能量的比例基本不变。

表6 能量数据

3 结论

(1)验证了U-bolt在特定冲击能量(70 000 J)下的安全性,获取了典型的加速度、速度和位移时程曲线,同时得到了U-bolt的最大冲击力和变形量,有助于防甩装置的设计及优化。

(2) U-bolt动态冲击过程分为4个阶段:形状变形、弹性变形、塑性变形和回弹变形阶段,其中吸能过程主要发生在塑性变形阶段。

(3)随着冲击能量的提升,台车加速度峰值依次出现,U-bolt顶端变形量依次增加,吸能比例基本不变。

[1] 余同希,华云龙.核电站中管道破裂后的甩动及其防护[J].压力容器,1986(1):70-76.

[2] 王春霖,佘靖策,褚金华.基于LS-DYNA的主蒸汽管道甩动仿真分析[J].核动力工程,2011,32:93-97.

[3] 孙嘉麟.核电站主管道-限制件系统甩击过程的数值模拟与简化分析[D].哈尔滨:哈尔滨工业大学,2014.

[4] 丁凯,李岗,梁兵兵.核电站高能管道断裂防甩分析方法研究[J].核动力工程,2011,32(增刊1):13-17.

[5] Kurihare R,Ueda S,IsoZaki T,et al. Experimental studies of 4-inch pipe whip test under BWR loca conditions[J].Nuclear Engineering and Design,1983,76(1):23-33.

Experimental Study on Energy Absorption Characteristics of Anti-whip Device in Nuclear Power Plant

WANG Chunlin,WANG Li shuai,LIU Chengyi

(State Key Laboratory of Nuclear Power Safety Monitoring Technology and Equipment,Shenzhen of Guangdong Prov.518026,China)

In order to reduce the consequences of the rupture of high-energy pipes in nuclear power plants,it is usually necessary to set up anti-dumping devices to absorb swinging energy and minimize possible damage,and the energy absorption characteristics of anti-dumping devices need to be studied. The dynamic impact test of the anti-dumping device of nuclear power plant is carried out by using the automobile collision test-bed for the first time in China. This paper introduces the test equipment and test process in detail,and verifies the energy absorption characteristics of the anti-dumping device under specific impact energy. The typical time history curves of acceleration,velocity and displacement,the maximum impact force and deformation of U-bolt,and the effects of different impact energy on energy absorption characteristics are obtained. the dynamic impact test is helpful to the design and optimization of anti-dumping device and effectively reduce the consequences of pipeline rupture.

Anti-Whip Device;Energy absorption characteristics;Dynamic impact test

TL48

A

0258-0918(2021)05-0941-07

2021-01-11

王春霖(1984—),男,山东青岛人,高级工程师,硕士,现主要从事核电厂管道布置设计、力学分析工作