电容式钢筋腐蚀传感器的设计

曹晨畏,俞阿龙,匡 浩

(1.南京工业大学电气工程与控制科学学院,江苏南京 211800;2.淮阴师范学院物理与电子电气工程学院,江苏淮安 223300)

0 引言

钢筋混凝土结构在长期服役过程中会出现耐久性下降,具有较大的安全隐患。其中,钢筋腐蚀是影响钢筋混凝土结构耐久性最主要的原因[1]。传统的电化学方法只能定性测量。近年来,通过电容技术检测钢筋腐蚀率的方法得到了一定的发展[2-4]。电容式传感器具有可以定量测量、寿命长、灵敏度高、成本低等优点,适用于搭建多点监测网络。然而目前的电容式钢筋腐蚀传感器并未考虑长期服役过程中混凝土含水率和温度变化对检测值的影响。同时,在腐蚀中后期,大量的锈蚀产物容易挤压电容,造成电极位置偏移,影响腐蚀率检测的准确性。

本文基于电容检测原理,针对现有电容式传感器的一些问题,设计了一款预埋式钢筋腐蚀传感器。传感器由检测电容、参比电容和温度传感器构成。检测电容用于腐蚀率的检测,其内部设计了一块钢筋加工件用于参与腐蚀反应,腐蚀过程中电容内部电介质会发生改变从而影响电容值。通过热熔胶控制钢筋加工件锈蚀产物生成的方向可以减轻对电极的挤压。参比电容和温度传感器用于实时检测传感器工作环境中含水率和温度值,再通过BP神经网络对测得的腐蚀率进行补偿,以得到更精准的检测。

1 传感器的设计原理

传感器模型图如图1所示。左边电容为检测电容,右边为参比电容,二者均采用平行板结构,安装在亚克力板底座上。钢筋加工件与电容电极之间通过亚力克材料分隔。检测电容内部安置了一块长方体钢筋加工件作为钢筋腐蚀等效物,当处于相同的腐蚀环境下,钢筋加工件的腐蚀厚度可以近似等同于传感器埋置附近钢筋的腐蚀厚度。

图1 传感器模型图

未发生腐蚀时,检测电容内部电介质示意图如图2(a)所示,此时电容值由混凝土、钢筋加工件和亚克力的介电常数决定。热熔胶可以较好地隔绝氯离子、水分子接触到钢筋加工件表面,防止腐蚀发生,通过在钢筋加工件表面附着热熔胶可以控制腐蚀反应仅发生在加工件上表面。假设上表面均匀腐蚀,如图2(b)所示,已腐蚀的钢筋加工件高度减小,锈蚀产物生成,侵占了被腐蚀钢筋和混凝土的空间。此时检测电容值受到混凝土、钢筋加工件、锈蚀产物和亚克力材料介电常数的共同影响。随着腐蚀的进一步发生,电介质中混凝土、锈蚀产物和钢筋加工件的比例会发生变化,检测电容值也随之改变。通过检测电容值的变化,可以预测腐蚀率。

(a)未腐蚀时电介质示意图

对于已腐蚀情况下电容值的计算,根据中部电介质的不同,可以等效为多个电容串并联而成。根据平行板电容的计算式(1)可以将各部分电容值计算出来。

(1)

式中:ε0为真空介电常数,ε0=8.854 2×10-12F/m;εr为电容两极之间电介质的相对介电常数;S为电容电极的面积,m2;d为两极板之间的距离,m。

将每部分电容进行串并联计算后可以得到式(2)。

(2)

式中:ε1为混凝土的介电常数;ε2为腐蚀物的介电常数;ε3为亚克力的介电常数;t为钢筋加工件的宽度,m;L为电容电极的长度,m;h1、h2、h3分别为上中下三部分电介质所对应的高度,m。

假设钢筋加工件的腐蚀率为x,x∈(0,1),铁锈的膨胀系数为a,h1、h2、h3可以通过腐蚀率、膨胀系数和电容高度表示,式(2)可以转化为

C=f·(ax+b)

(3)

式中:

(4)

(5)

(6)

根据式(3)可以看出,检测电容的理论值与钢筋的腐蚀率之间存在线性关系。系数为f·a,由电容尺寸、亚克力介电常数、混凝土介电常数和钢筋锈蚀物的介电常数决定。通过检测电容值的变化可以检测钢筋腐蚀率。

然而,混凝土是由水泥净浆、骨料、空气、水等物质组成的复合材料,各组分的介电常数及体积率对混凝土介电常数起决定性的影响[5-6]。同时,随着温度改变,水、水泥、沙子的介电常数都会发生较大的变化[7-8]。铁锈则是由多种铁的氧化物和羟基氧化物组成的混合物,其中Fe3O4和γ-Fe2O3的质量分数最高[9],并且二者介电常数随温度提高会有一定增加[10-11],Fe2O3也有着吸附水分子的特性。因此,温度和含水率对检测电容值有较大的影响,从而造成腐蚀率测量偏差。于是加入参比电容,通过电容法检测混凝土含水率。同时通过温度传感器检测不同环境下的温度,为不同温度和含水率下腐蚀率的数据补偿提供硬件基础。

2 实验过程

2.1 传感器的制作

钢筋腐蚀检测传感器的实物图如图3所示。平行板电容使用了耐腐性较好的316不锈钢制成,电极面积为40 mm×20 mm,两电极间隔30 mm。检测电容内部的金属加工件用于参与腐蚀过程,采用了实际工程中常见的钢筋原材料Q235制成,尺寸为40 mm×20 mm×10 mm,加工件的高度为电容电极高度的1/2,以确保腐蚀产物在电容中部生成。钢筋加工件和电容电极中间采用了耐酸碱性、绝缘性好的亚克力材料进行隔绝。检测电容和参比电容安置在亚克力板底座上。实际使用过程中,为避免腐蚀过程中电容电极遭到腐蚀而影响检测准确率,因此在不锈钢电容表面附上一层热熔胶予以保护。考虑到通电加速锈蚀实验的需要,将红色铜芯线焊接于钢筋加工件以便于进行通电腐蚀,蓝色铜芯线引出电容两极。温度传感器采用了SHT30传感器。

图3 传感器实物图

2.2 传感器的封装

根据国家标准《砌筑砂浆配合比设计规程》和《砂浆和混凝土用硅灰》,将水、水泥和河沙以1∶2∶6的比例混合混凝土试块,试块体积为150 mm×150 mm×80 mm。浇筑过程中将传感器埋置于混凝土试块并预留温度传感器孔位。混凝土试块如图4所示。试块构造完成后,养护28 d以上。由于早期混凝土内部水化反应不完全,内部含水率较高,介电常数相比龄期成熟的混凝土高[12]。考虑到钢筋腐蚀过程往往发生龄期成熟的混凝土结构上,因此养护后期定时测量参比电容数值以保证实验过程中混凝土试块的介电常数趋于稳定,确保实验结果不受水化反应影响。

图4 混凝土试块实物图

2.3 电化学加速腐蚀实验

为验证传感器对钢筋检测的可行性并标定腐蚀率与电容值的关系,采用电化学加速腐蚀方法进行实验,电化学加速腐蚀系统如图5所示。将混凝土试块放入5%的氯化钠溶液中,通过直流稳压电源进行通电,对传感器施加的电流密度为2.5 mA/cm2。加速腐蚀过程中钢筋加工件作为阳极,碳棒作为阴极。根据法拉第定律可以计算钢筋加工件的腐蚀率。

图5 电化学加速实验示意图

由于氯化钠溶液中含氧量较少,电加速腐蚀速率相比自然腐蚀更快,腐蚀产物氧化不充分,会产生较多Fe(OH)3和Fe(OH)2。每次通电完成后,先将混凝土块取出自然干燥。干燥过程中混凝土内部含水率降低,空气含量增加,腐蚀产物进一步发生氧化反应,产生Fe3O4和Fe2O3等锈蚀产物。更加接近自然界腐蚀的状态。干燥完成后控制室温25 ℃并通过电容测试仪(Applent AT617)对传感器电容进行测量,以得到腐蚀率与检测电容的对应关系。

为研究不同含水率对检测结果的影响,每次干燥完成之后,将混凝土块放入清水中浸泡以增加混凝土含水率。接着再进行第二次干燥,干燥过程中保持环境温度不变,并通过失重法定时记录混凝土的含水率和检测电容值。第二次干燥完成后,加热混凝土块使其自然冷却,冷却过程中记录下不同温度下检测电容的变化情况。

3 实验结果分析

3.1 传感器标定

在25 ℃的干燥混凝土中,钢筋腐蚀率传感器中检测电容值和根据法拉第电加速腐蚀公式推导出的理论腐蚀率的关系如图6所示。

图6 腐蚀率与检测电容值关系图

实验过程中,随着通电时间增加,钢筋加工件腐蚀率增加,检测电容值也逐步增大。腐蚀初期,混凝土试块表面完好,电容值增长速率相对稳定。在腐蚀率达到4%之前,每腐蚀1%,检测电容值以约607.98 nF的速率增长。随着腐蚀反应进一步增加,钢筋的腐蚀产物逐步增多,混凝土内部氧气含量降低,氧化反应开始变得不充分。部分铁离子通过混凝土内部孔隙和氯化钠液游离出电容两极之间,在氧气浓度充裕的部分产生沉淀。因此检测电容值增速开始减弱。理论腐蚀率达到6.3%之后,如图7所示,混凝土试块表面开始受到锈胀力作用发生明显的不规则开裂。此时锈蚀产物填充在裂缝中,并顺着裂缝逐渐溢出混凝土块,在表面沉淀,检测电容值的增长速率进一步变慢。

图7 混凝土试块裂缝

钢筋加工件理论腐蚀率达到7.35%时,2、3号传感器电容值发生了下降,原因是混凝土试块出现了较大的裂缝,钢筋的腐蚀产物已经无法填充满裂缝并不断流失,同时,外部空气顺着裂缝进入电容两极之间。由于空气的介电常数较小,开裂严重的混凝土块中传感器检测电容值发生了下降。腐蚀率达到8.72%后,实验传感器均失效。此时钢筋加工件被腐蚀的厚度为0.872 mm,对于直径6 mm的圆柱形的钢筋,可以近似为其最严重处直径腐蚀了约1.744 mm。因此对于该种尺寸的钢筋,传感器最多可以检测到49.68%的腐蚀率。

检测电容值与腐蚀率的数据整体呈现二次函数变化,但是在腐蚀初期,混凝土试块完好的情况下增长速率较为稳定,具有一定线性关系。通过二次函数对实验数据进行拟合,得到检测电容与腐蚀率的关系,如式(7)所示:

P=5.973 8×10-5C2+2.259×10-4C+0.220 7

(7)

式中:P为钢筋加工件的腐蚀率;C为检测电容值,nF。

式(7)拟合后的预测值与实际腐蚀率的平均误差为0.186%。

对于不同尺寸的钢筋,可以认为传感器中钢筋加工件的腐蚀厚度与实际钢筋腐蚀厚度近似。根据实际工程结构中圆柱形钢筋的直径,通过式(8)可以获取实际钢筋的腐蚀度。

(8)

3.2 误差分析

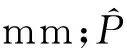

电容传感器在实际服役中易受环境影响而增大检测误差。针对混凝土含水率对腐蚀率检测的影响,实验中分别测量了在理论腐蚀率为0、1.75%、3.5%的情况下混凝土试块含水率与检测电容值的关系。这3种腐蚀率下,实验试块相对完好,未有明显的裂缝。根据式(7)可以计算出传感器检测的腐蚀率。对比不同含水率下腐蚀率的误差,如图8所示,未发生腐蚀时,各试块腐蚀率误差变化相对较小,所预测的腐蚀率最大误差为0.106%。在腐蚀率1.75%、3.5%下,预测的腐蚀率最大误差分别达到了0.520%和2.007%,对腐蚀率准确性有着较大的影响。可见,腐蚀过程加剧会加大含水率对传感器检测值的影响。其主要原因是水分子的介电常数较大,腐蚀严重的传感器内部存有更多的锈蚀产物,部分锈蚀产物对水分子有吸附作用。同时锈蚀产物侵占了部分钢筋的体积,也增大电容内部水分子活动的空间。

(a)未腐蚀时腐蚀率误差与含水率关系

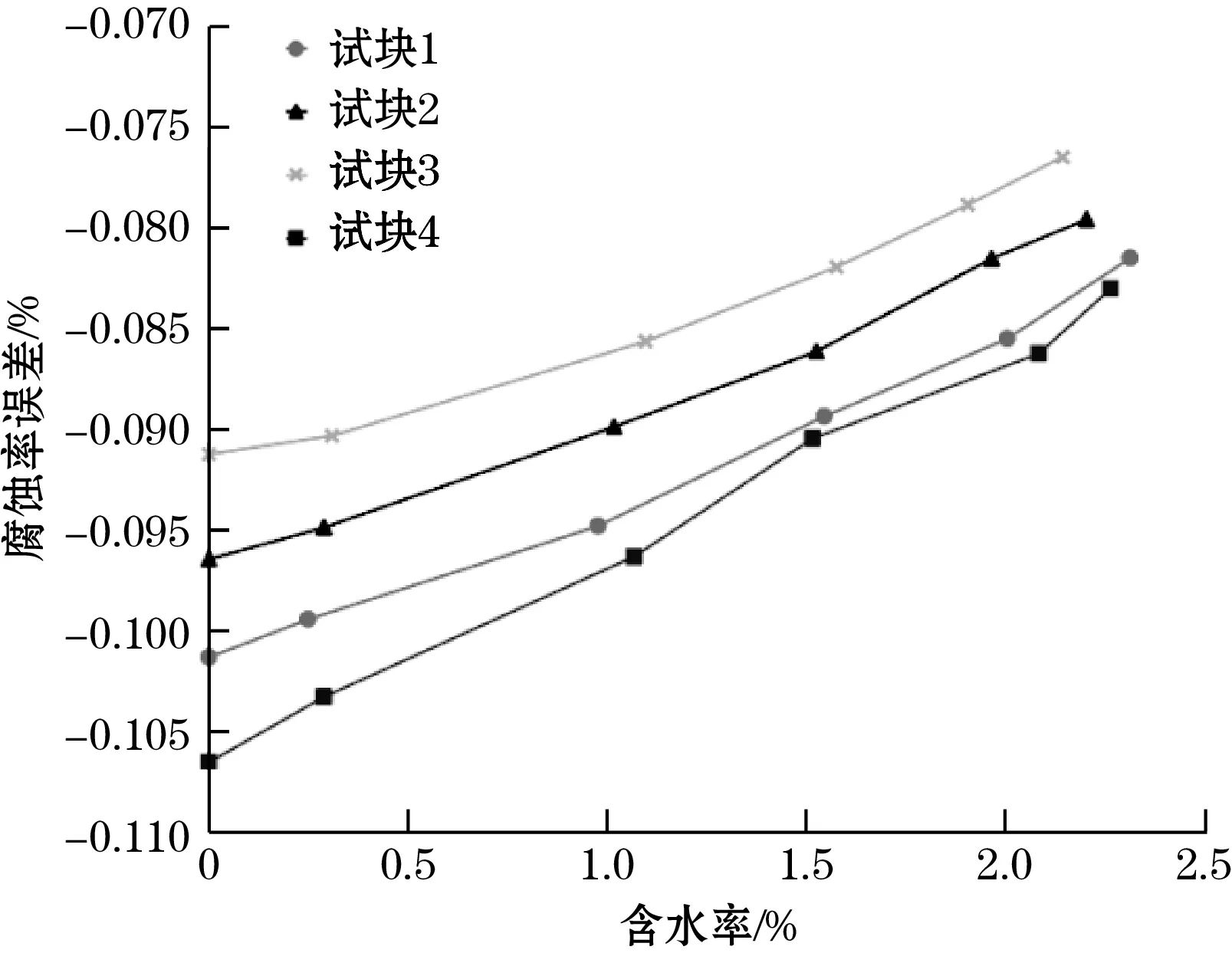

同样,温度也易影响电容传感器性能,增大腐蚀率检测误差。实验中分别测量了在理论腐蚀率为0、1.75%、3.5%的情况下,检测电容在17~38 ℃下的变化情况。根据腐蚀率计算式(7),可以得到温度与腐蚀率检测误差的关系,如图9所示,未腐蚀时腐蚀率检测值受温度影响较小,在温度变化范围内最大误差约为0.107%。而1.75%、3.5%的腐蚀率下的最大误差为0.247%、0.552%,随腐蚀率增大,温度对传感器精度的影响也更大。

(a)未腐蚀时腐蚀率误差与温度关系

由此可见,仅通过检测电容值来检测腐蚀率往往有着较大的误差。因此,为了测量值的准确性,需要对腐蚀率值进行温度和含水率的补偿。

4 数据补偿

由于BP神经网络具有良好的非线性映射能力,温度对于介电常数的影响往往又是非线性的,因此通过BP神经网络实现软件补偿。对实验中得到的不同温度、含水率和腐蚀率下的样本数据,共172组数据,以8∶2的比例随机划分为训练集和测试集,通过138组训练集合数据进行训练。

本文采用了三层BP神经网络。神经网络输入层采用3个神经元,分别输入温度、含水率和未补偿前的估测的腐蚀率。神经网络的输出层为1个神经元,采用了purelin函数作为传递函数。用于输出经过补偿后传感器估测的腐蚀率。隐含层采用了tansig函数,其神经元个数可以由经验公式[13]式(9)估计。通过式(9)估计隐藏层个数在(2,12)之间,穷举隐藏层个数在该范围内的模型,比较不同模型的训练效果,最后选择隐藏层个数为8。

(9)

式中:K、M、N分别为隐含层、输入层、输出层节点个数;D为(0,10)之间的常数。

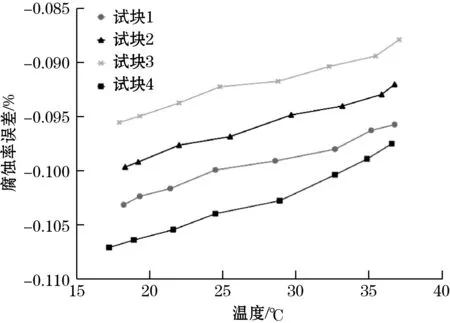

神经网络采用了共轭梯度法进行优化,训练目标为0.001,训练曲线如图10所示,经269次迭代后神经网络收敛。表2为部分测试数据补偿前后的对比结果。

图10 神经网络训练误差曲线图

表2 BP神经网络补偿前后对比 %

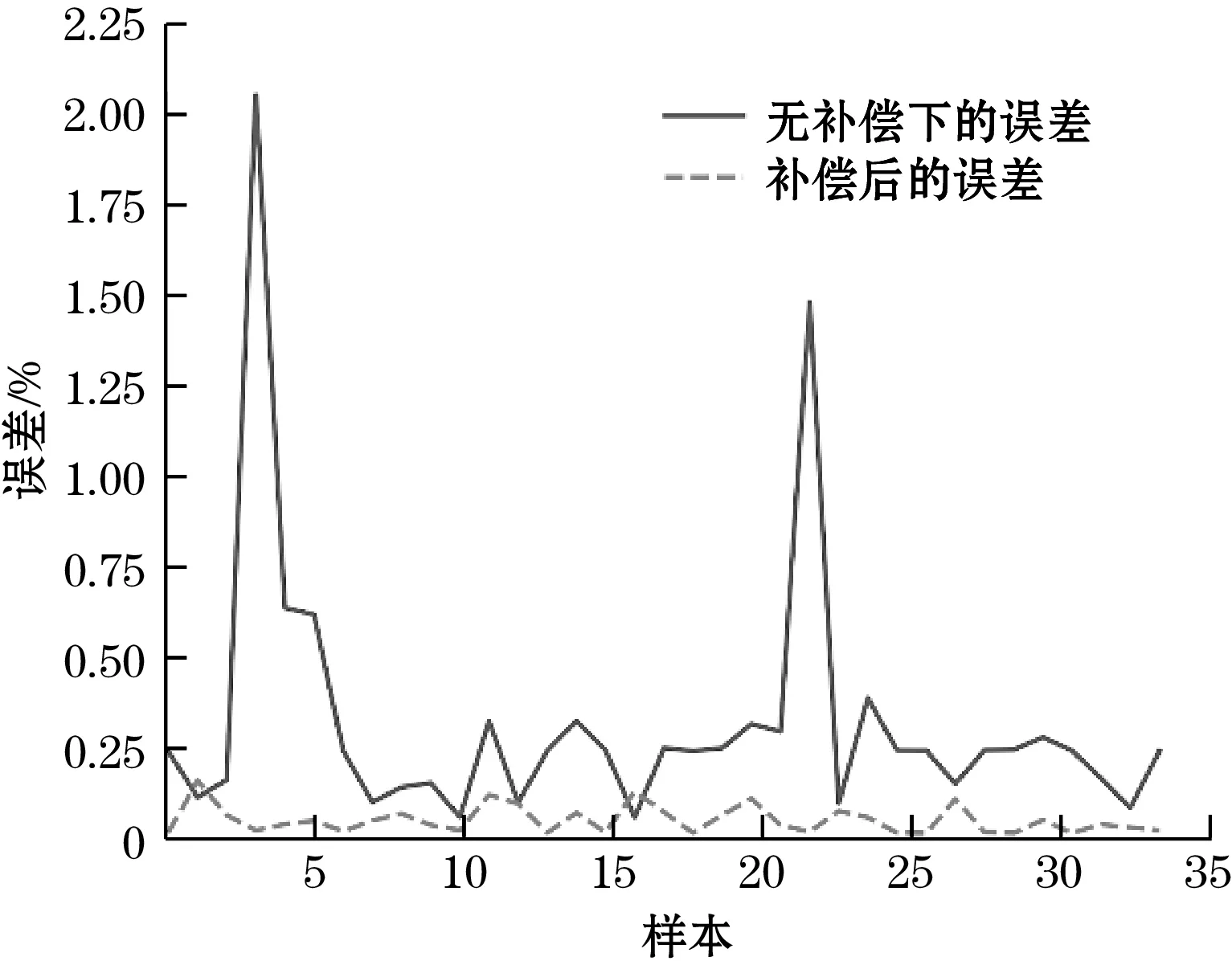

全部测试数据中,在无补偿时计算得到腐蚀率最大误差达到了2.041 1%,在经过补偿数据后预测的腐蚀率的最大误差只有0.145 6%。图11为34组测试样本在补偿前后预测误差的对比情况。从图11中可以看出,在未接受补偿下,有个别样本腐蚀率误差较大。经过补偿后,样本误差有明显的下降,整体数据也更加稳定,说明经过补偿后传感器对钢筋腐蚀情况有着更加准确的预测。

图11 补偿前后腐蚀率误差曲线

5 结论

通过电化学加速试验探究了电容式传感器的工作性能,通过BP神经网络对检测电容值进行补偿,得出以下结论:

(1)电容式钢筋腐蚀传感器可以检测到6 mm直径钢筋49.68%的腐蚀率。通过设计预埋式传感器,控制锈蚀产物的生成方向,可以在腐蚀初期得到腐蚀率与电容值较为良好的线性关系,检测电容以每腐蚀1%约607.98 nF的速率增长。同时一定程度上避免了在腐蚀过程中,电容电极受锈胀力影响而发生位置偏移的可能。

(2)实验说明,腐蚀中后期,含水率和温度对电容式钢筋腐蚀率测量的准确性有着较大的影响。加入参比电容和温度传感器用于实时检测传感器的工作环境,通过BP神经网络进行数据补偿,可以降低腐蚀率的预测误差。

(3)由于混凝土内部裂缝的产生对电容值的增加速率有着较为关键的影响,根据检测电容速率的变化可以估计混凝土内部的开裂程度。

(4)钢筋腐蚀发生的初期会逐步溶解钝化膜,钝化膜层的溶解过程亦会改变电容内部电介质的介电常数,后续工作将致力于腐蚀初期钝化膜溶解过程的检测。