上海光源X 射线成像及其在材料科学上的应用研究进展

谢红兰 , 邓 彪 , 杜国浩 , 付亚楠 , 郭 瀚 , 肖体乔

(1. 中国科学院上海高等研究院,上海 201204;2. 中国科学院上海应用物理研究所,上海 201800)

0 引言

第三代同步辐射光源的特性得到了极大的改善,这也促使产生了新的X 射线成像方法,丰富了成像的衬度机制,除传统的吸收衬度外,还包括相位衬度[1]、元素衬度[2]、衍射衬度[3]、散射衬度[4]等,同时也拓展了X 射线成像的应用领域。上海光源(Shanghai synchrotron radiation facility,SSRF)是中能第三代同步辐射光源,具有高强度、高亮度、高稳定性、波长范围宽、高准直性、高偏振与准相干性、可准确计算等优势,可用于从事生命科学、材料科学等多学科的前沿基础研究,以及微电子、医药等高技术的开发应用的实验研究。上海光源的X 射线成像及生物医学应用光束线站(BL13W1)主要致力于动态X 射线同轴位相衬度成像技术、显微断层成像(μ-CT)和其他新型成像技术的发展和应用。自2009 年5 月6 日开放以来,为满足用户不断提出的实验需求,发展了多种X 射线成像方法;材料科学领域的用户占比不断增长,开展了广泛的应用研究,取得了显著的用户成果。

1 X 射线成像线站简介

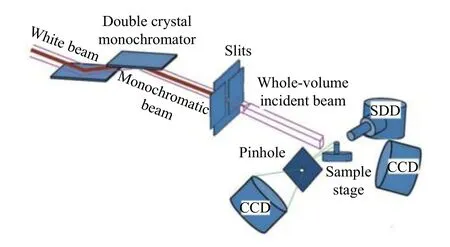

上海光源X 射线成像及生物医学应用线站(BL13W1)的布局见图1。采用磁场强度1.944 T的扭摆器插入件光源,以提供高能量、宽能段、高通量、大光斑的X 射线光束用于成像;采用双晶单色器提供单色X 射线实现定量成像。光子能量范围为8~72.5 keV,最大光斑尺寸45 mm(水平)×5 mm(垂直),光子通量密度为3×1010phs/s/mm2(20 keV)。线站配置了多套X 射线成像探测器和X 射线荧光探测器。成像探测器像素尺寸范围为0.32~24 μm,满足不同大小样品的不同成像分辨率需求。这些探测器可提供多种衬度(吸收、相位、荧光等)的无损、高分辨、动态、定量、三维X 射线成像方法。其中,静态CT 的空间分辨率达到0.32 μm/像素,动态CT 的时间分辨率可达6.5 μm/像素(2 Hz),二维动态成像的时间分辨率达到6.5 μm/像素(100 Hz)。实验站有足够空间开展各种原位实验研究。每年实验用户达到550 人次以上,主要来自生物医学、材料、环境科学等领域。

2 X 射线成像方法学研究进展

图1 X 射线成像线站空间布局Fig.1 Layout of X-ray imaging beamline

上海光源X 射线成像组基于上海光源X 射线成像线站开展了高密度分辨、高空间分辨、快时间分辨、元素分辨的多维多尺度X 射线成像方法学研究,建立和发展了X 射线定量相衬CT 成像、动态X 射线CT 成像、X 射线纳米CT 成像及基于其他衬度机制(荧光、衍射、散射)的CT 成像、快速CT 重建等,为广大用户在材料科学上的应用研究提供技术支撑。

2.1 定量相衬CT 成像

X 射线同轴位相衬度成像可对轻元素样品的内部结构进行高分辨率成像,其工作原理是利用X 射线穿过样品时携带的相位信息进行成像。X 射线同轴位相衬度成像得到的是样品的边缘增强图像,只能用于定性研究。相位恢复能从采集到的图像重构出样品相位信息并用于定量研究。X 射线同轴位相衬度成像结合CT 成像技术的相衬CT 成像,经过相位恢复和CT 重建,能够获得生物软组织、聚合物、纤维混合物等低Z 样品的内部微细结构,是一种无损的三维立体检测方法。

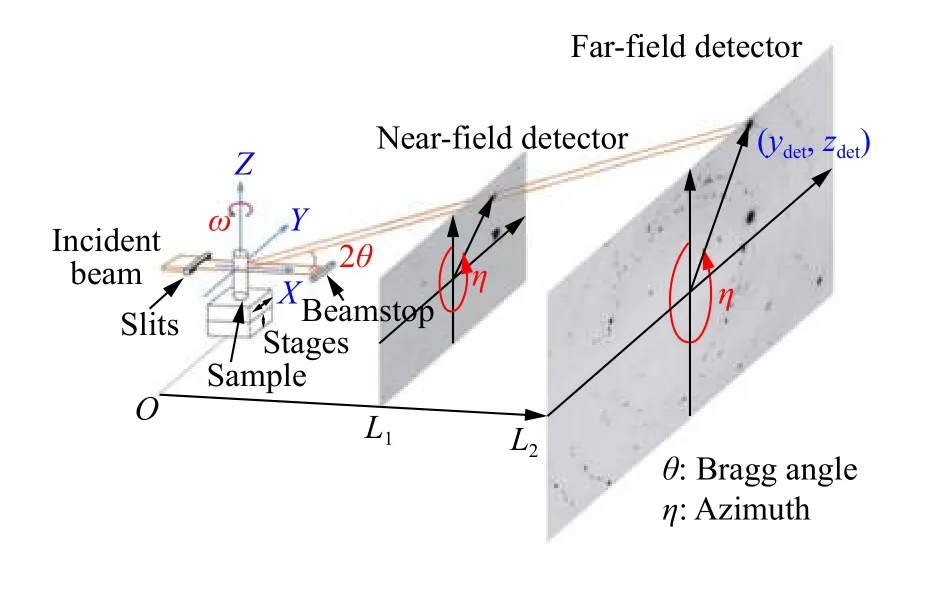

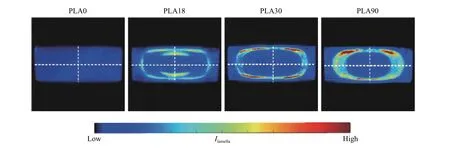

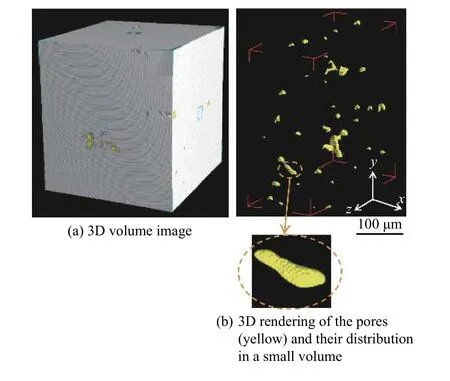

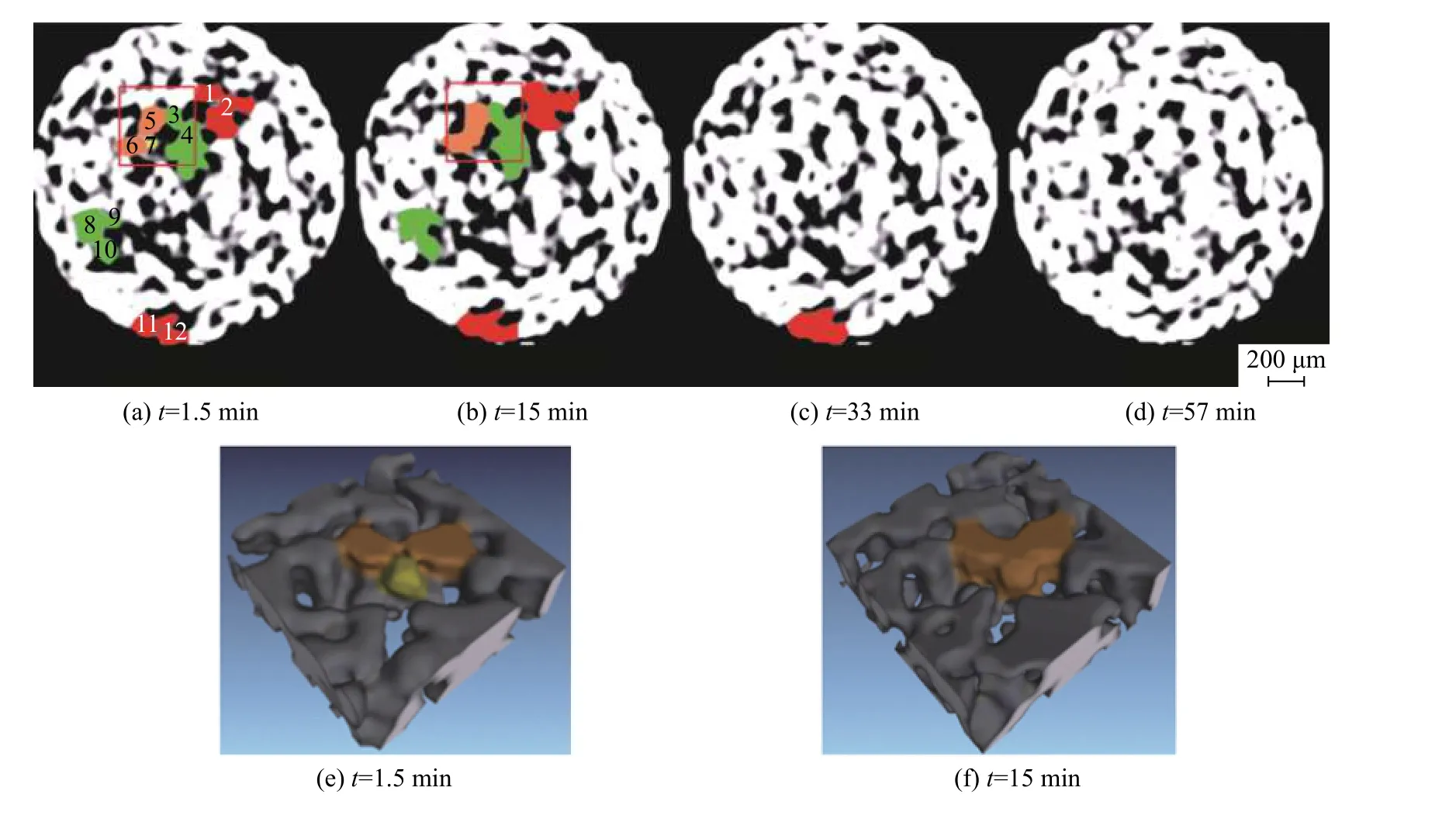

上海光源X 射线成像组对相位恢复算法开展了相关研究,并采用多聚物混合样品来验证相位恢复算法的有效性。样品为PMMA 棒材(直径约为1、2 mm),交联聚苯乙烯棒材(Polystyrene,直径约为1.6 mm)和尼龙棒(Nylon,直径约为1.6 mm)的多聚物棒材混合样品。实验参数:光子能量为18 keV,成像距离为0.2 m,CCD 探测器有效像素尺寸为3.7 μm。图2 为多聚物棒材混合样品的相衬CT 成像相位恢复前后的重构切片及其分布图[1]。从其分布图中可看出,相位恢复前的重构切片不可能区分3 种不同的多聚物;相位恢复后的分布图中可以很清楚地看到3 个样品以及背景的各自分布峰,同时其分布情况与实际情况(Polystyrene 图2 多聚物棒材混合样品的相衬CT 成像相位恢复前后的重构切片及其分布图Fig.2 Reconstruction slice and its distribution before and after phase recovery for phase contrast CT imaging of polymer bar mixed samples 图3 塑料管混合样品相位CT 成像的相位恢复前后的三维重建图对比Fig.3 Comparison of three-dimensional reconstruction images before and after phase recovery for phase contrast CT imaging of plastic tube mixed samples 显微断层成像(μ-CT),三维空间分辨率可达微米乃至纳米量级,所需投影数目随成像分辨率的提高而迅速增加,缩短每一幅投影记录时间是该技术实用化的关键。动态μ-CT 能够实时无损地观测样品内部三维结构演化过程,现已成为中能或高能第三代同步辐射装置上的重点发展的技术。单色光动态显微CT 成像可获得高精度的结构演化定量信息的同时,大幅降低辐射剂量。上海光源X 射线成像与医学应用线站(BL13W1)现已实现基于单色光的2 Hz(即每秒采集2 套CT 数据)动态显微CT 方法,其硬件系统主要有滨松ORCA-Flash 4.0 V2 探测器(像素尺寸为6.5 μm)和PI UPR-120 AIR 空气转台。已有用户利用该套动态显微CT 系统研究了颗粒堆积体系的结构、动力学和热力学性质;研究缓释药物释药机制,首次获得了药剂释药过程的原位动态定量信息;研究铝粉微波烧结,首次获得了高温条件下金属材料微波烧结的实时三维结构演化(图4)[5]。为了进一步提高X 射线动态显微CT 的时间分辨率,上海光源成像组研制了基于大数值孔径光学显微耦合系统的高效率的X 射线快速成像探测器,利用弯铁光源白光和高速气浮转台,实现了25 Hz 的动态显微CT 成像[6],已有用户用于实时观测聚氨酯发泡过程。 除了传统的吸收衬度显微CT 成像和与相位衬度成像结合的相位衬度CT 外,显微CT 与其他技术联合还可进一步拓展其应用领域:与荧光分析技术结合的X 射线荧光CT 可用于分析元素的三维空间分布;与散射实验技术结合的小角散射CT 可获得样品散射信息的三维空间分布;与衍射实验技术结合的三维X 射线衍射可获得样品内部晶粒的三维取向分布。 1)X 射线荧光CT 成像。 同步辐射X 射线荧光成像用同步辐射光源代替传统的X 光源作为激发源,具有高灵敏度和高空间分辨,可达到10−15g 的元素探测灵敏度。 图4 动态显微CT 获得的微波陶瓷烧结的内部微结构快速演化过程Fig.4 Rapid evolution of the internal microstructure during microwave sintering by using dynamic micro-CT X 射线荧光CT 是同步辐射X 射线荧光分析和X 射线CT 有机结合产物,是一种可同时测量样品中多种元素的含量和分布的无损分析方法。仅以近年来开展的研究工作为例,就涉及到地球科学、环境科学、材料科学和生物医学等多个学科领域。2010 年,上海光源X 射线成像线站及硬X 射线微束线站已建立荧光CT 方法,并已对用户开放,已应用到生物医学、材料科学、环境科学等领域,并取得了一些较好的研究结果;但是,目前的X 射线荧光CT 方法是基于点扫描模式,数据采集速度很慢,无法满足用户对大样品、低剂量、快速成像的要求。上海光源X 射线成像组发展的全场照明的X 射线荧光CT 方法,从传统的微束扫描成像改进为全场成像,可提高数据扫描速度,减少CT 数据的采集时间,显著提高X 射线荧光CT 实验效率,实现对大尺寸样品的低剂量、快速、三维元素分辨成像。图5 为全场照明的X 射线荧光CT 成像的装置示意图。实验测试样品为直径10 mm 的PMMA 试样,其内有4 个直径为3 mm的孔对称分布,2 个非相邻孔充满镉溶液,另外2 个孔充满碘溶液,Cd 和I 浓度为100 μg/mL。图6为测试样品的全场荧光CT 的三维重构结果[2]。 2)X 射线衍射CT 成像(3DXRD)。 图5 全场荧光CT 实验布局示意图Fig.5 Schematic diagram of experimental device of full-field X-ray fluorescence CT 图6 全场荧光CT 实验获得的镉元素和碘元素的三维空间分布Fig.6 Three dimensional spatial distribution of cadmium and iodine obtained from full field fluorescence CT experiment 金属、合金和陶瓷等硬多晶材料构成了多数现代工业的基础。尤其在汽车及航空航天工业中,对于高性能金属材料的需求更是与日俱增。而这种材料的晶粒尺度的显微结构在很大程度上决定了其材料宏观的物理、化学和机械性能。如何高效全面地对其进行表征成为了亟待解决的问题。 近十年来,一种新的基于同步辐射的材料表征方法应运而生−三维X 射线衍射层析术(3DXRD),其实验装置示意图见图7。3DXRD 可以快速、无损地表征多晶材料内的微结构,例如晶粒的空间分布、质心坐标、晶体学取向、形貌和应变张量等。由于其对多晶材料出色的表征能力,很快被应用于材料学的各个领域。值得注意的是,对于困扰材料学多年的晶粒动态过程(成核机制→晶粒生长→相变机制→形变过程等)的研究,之前的方法只能得到其统计性的信息,而3DXRD的诞生使得定量研究成为可能。而原位3DXRD研究主要围绕应力和温度2 个方面:前者包括研究应力状态下位错结构的演变、晶格应变、晶格旋转等;后者包括研究形核机制、相变等。 图7 3DXRD 的实验装置示意图Fig.7 Schematic diagram of experimental device of 3DXRD 上海光源X 射线成像组已在BL13W1 线站实现了3DXRD 实验装置的搭建、实验方法的完善以及分析软件的调试,并顺利完成了多次3DXRD实验。通过对6 系铝合金AA6061 样品内未知相的研究,建立了一套用于鉴别块状多晶样品中离散分布的未知第二相的方法[3]。利用3DXRD 对样品进行了重构,获得了Al 相和γ-Fe 相的三维重建结果(图8),发现γ-Fe 相主要分布在样品的表面,并与吸收CT 重建结果吻合,γ-Fe 相的来源可能与样品制备过程有关。3DXRD 实验结果对于改进加工工艺都有一定的指导意义。 3)X 射线小角散射CT 成像。 图8 3DXRD 获得的样品AA6061 铝合金内部的Al 相和γ-Fe 相的三维重建结果Fig.8 3D reconstruction results of Al phase and γ-Fe phase in AA6061 aluminum alloy by using 3DXRD 通过将X 射线微聚焦技术、X 射线小角散射技术与显微CT 成像技术相结合,可实现材料X射线小角散射显微层析成像(SAXS-CT),是一种非均匀材料纳米结构的无损分析方法,其实验原理见图9。然而,由于数据采集时间长、数据量大的限制,SAXS-CT 不能成为同步辐射应用中的常规实验方法。通过引入有序子集期望最大化(OSEM)算法提高了SAXS-CT 的效率。为了验证该方法的实用性,进行了系统的仿真和实验。在数值体模上的仿真结果表明,基于OSEM 的SAXSCT 能有效地消除条纹伪影,数据采集效率比滤波反投影算法提高至少3 倍。在基于OSEM 的SAXSCT 实验中,兼顾重建速度和图像质量,给出了最佳重建参数。在有限的投影数据下,竹子样本的实验验证了该方法的有效性。对聚乙烯的进一步实验表明,基于OSEM 的SAXS-CT 能够揭示样品内部晶体结构和分布差异的局部纳米尺度信息。综上所述,基于OSEM 的SAXS-CT 可以显著提高实验效率,这将促进SAXS-CT 成为一种常规方法[4]。 图9 微聚焦SAXS-CT 原理示意图Fig.9 Schematic diagram of micro focus SAXS-CT 在上海光源BL19U2 上完成了注塑聚乳酸样品的SAXS-CT 实验。单张SAXS 图曝光时间为1.5 s。样品标记为PLAX,其中,X 代表剪切时间。每次注塑周期活塞往复运动一次,对熔体的剪切时间为6 s。PLA0 为静态聚乳酸试样。图10为不同剪切时间下注塑聚乳酸试样片晶结构积分散射强度切片图,从图中可以看出,剪切作用下的样品(PLA18、PLA30、PLA90)出现了明显的分层结构。明显的椭圆环带状分布的片晶结构出现在剪切层位置,剪切层面积随着剪切时间的增加向中间逐渐增大[4]。 图10 不同剪切时间下注塑聚乳酸试样片晶结构积分散射强度切片图Fig.10 Section diagram of integrated scattering intensity of crystal structure of injection molded polylactic acid samples at different shear times Wang 等[7]采用同步辐射X 射线动态成像技术对Al/Cu 双金属熔化和凝固过程中的界面扩散行为和组织演变进行了原位研究。结果发现,在凝固过程中,界面附近的枝晶生长主要受Cu 浓度和温度的影响(图11)。原位观察了直流电场作用下Sn-10Cu 合金中的包晶凝固的组织演变,包括初生相(Cu3Sn)和包晶相(Cu6Sn5)的形态演变[8]。此外,在Sn-10Cu 合金中加入Ni 元素,研究了脉冲电流对Sn-10Cu-1Ni 合金凝固过程中(Cu,Ni)6Sn5金属间化合物(IMCs)形核和生长的影响。同步辐射显微CT 结果显示,(Cu,Ni)6Sn5化合物具有雪花状的三维形貌[9]。基于显微CT 研究了颗粒增强铝基复合材料中陶瓷颗粒和孔洞的分布,为复合材料的制备工艺参数的优化提供了数据支撑[10]。进而将静态CT 中的颗粒信息进行提取,并将其导入到有限元软件中进行力学性能模拟,数值模拟结果与实验结果较为符合。本研究的重要意义在于利用同步辐射获得的三维组织导入到模型中,因此建立的三维微观组织建模研究对于材料的性能预测和变形断裂机制的研究与实际较为相符,这也为非均匀多相微结构材料的力学行为提供了参考(图12、图13)[11]。 研究者利用同步辐射X 射线显微CT 技术对Mg-30%Sn、Mg-30%Gd(质量分数)合金的α-Mg枝晶的三维形态进行了研究。结果表明,α-Mg 枝晶有18 个主枝,其中6 个沿[1120]方向生长在{0001}基面,12 个沿[1123]方向生长在非基面。其中,方向的枝条有4 个方向的次生臂,方向有2 个,[1 12¯3] 方向有2 个;而方向的枝条有3 个方向的次生臂,方向有1 个,方向有2 个(图14)。通过对球面谐波的某些参数进行组合和修改,首次建立了1 个各向异性生长函数来描述这种18 支α-Mg 枝晶的生长。三维相场模拟表明,模拟与实验结果在包括枝晶形态和侧枝形态等各种关键生长特征方面取得了极大的一致[12]。 Huang 等[13]通过同步辐射X 射线原位动态成像捕捉到了Al-10%Cu(质量分数)熔体在超声波下的瞬时空化气泡。原位观察显示,经历了几千次超快振荡的空化气泡的外轮廓特点是其振荡时的直径接近最大值,大部分气泡集中在辐射面附近的强烈空化区(图15)。所测得的近最大气泡半径服从与水中情况类似的截断高斯分布,但由于铝熔体中应用了较高的超声波强度,气泡半径增加了近一个数量级。 图11 Al/Cu 双金属熔化和凝固过程中界面周围扩散行为的原位同步辐射照片序列Fig.11 Sequence of in situ radiographs of diffusion behavior around the interface during melting and solidification of Al/Cu bimetals 图12 单个颗粒建模过程Fig.12 Mesh generation process of one particle with the 3D actual microstructure 在铸造中,孔隙会引起应力/应变集中,促进疲劳裂纹的产生,缩短铸造材料的疲劳寿命;但不同孔隙产生的变形场如何相互作用,并随着疲劳载荷的变化而演变,是一个有待解决的问题。针对含高锰钢铸件孔隙在疲劳载荷时的局部变形行为,基于同步辐射X 射线CT 扫描的实验结果(图16),考虑了孔隙的实际尺寸、形状和分布等因素,建立了单孔和多孔有限元模型进行研究。并在Chaboche 模型的框架下,利用粘塑性构型模型考虑了钢的实际材料特性,即高应变硬化率、循环硬化规律和Bauschinger 效应。结果表明,实际孔隙周围的局部应力、应变和滞环能随着疲劳载荷的增加而逐渐演化,在高疲劳周期时,局部应力、应变和滞环能分别达到相应远场值的2~4、2.5~8.5、6~30 倍。更重要的是,由于孔隙间的变形场相互作用,存在多个孔隙时,发现了2 种不同的效应,即“伞状应力屏蔽”和“重叠应力放大”。而且,这2 种效应中哪一种发生或占主导地位,取决于所关注的具体位置和孔隙的空间分布。这些研究结果可以扩展到为各种含铸孔材料的疲劳损伤微观机理提供一些新的认识,并从孔隙周围的局部变形场及其相互作用的角度理解其疲劳寿命的分散[14]。 图13 单个颗粒建模网格划分后的三维模型Fig.13 3D dimensional model of one particle modeling after Meshing 图14 Mg-30%Sn 和Mg-30%Gd 合金提取的3D 重建枝晶Fig.14 3-D reconstructed dendrites extracted for Mg-30%Sn and Mg-30%Gd alloys 连续重叠法制得的烧结金属纤维片(MFSs)是一种横向各向异性的开孔单元材料,具有类纸状纤维网络结构,由于其重入式的微结构,具有各种潜在的应用前景。利用数字图像相关技术研究了厚度(2~20 mm)对MFSs 样品在平面内拉伸载荷下的负泊松比影响。此外,用同步辐射X 射线显微CT 技术研究了MFSs 内纤维在不同加载阶段的变形模式(图17)。研究发现,除了重入纤维的伸直外,纤维层的缺陷和接头失效引起了相邻层之间的滑移,导致局部剪切,形成独特的伞状局部变形,称为伞效应,在拉伸加载过程中,伞效应逐渐主导拉胀性。伞形效应虽然显著增加了横向变形,但却显著降低了刚度和强度等平面内力学性能。这种效应尤其受到样品厚度的抑制:当MFSs 均匀且所有纤维随机分布时,样品在厚度大于一定值的条件下整体性能趋于稳定。这一发现有助于进一步了解厚度效应与性能之间的关系,促进MFSs 的广泛应用[15]。 图15 Al-10%Cu 合金熔体中的X 射线成像空化气泡、中心线的光强分布和空化泡大小分布图Fig.15 X-ray imaged cavitation bubbles in Al-10%Cu alloy melt, the circular gray zone in the center is a cavitation bubble and size distribution of cavitation bubbles statistically obtained from X-ray image series 图16 包括高锰钢基体(灰色)和铸孔(黄色)的三维显微结构图像Fig.16 3D volume image of the microstructure composed of high manganese steel matrix (grey) and cast pores (yellow) 图17 厚度对辅助烧结金属纤维片力学行为的影响Fig.17 Influence of thickness on the mechanical behavior of auxetic sintered metal fiber sheets 在材料科学中,定量理解材料内部结构的性质和分布是最具挑战性的复杂问题之一。澳大利亚CSIRO 与英国曼切斯特大学及BL13W1 合作,通过SR-μCT 与SEM 及超薄切片等技术的结合,对由环氧聚合物基质和铬酸锶组成的聚合物涂层样品中的复杂分形结构进行了表征,分析了聚合物中微米量级的无机粒子的三维分布(图18)。研究结果表明,这些无机粒子形成了不同大小的独立而又互相交织的集群在聚合物基质中,其中最大集群的分形维数为2.36。铬酸锶的水溶过程形成了孔隙集群的模板,这种特征对于设计航空设备的防腐蚀聚合物涂层非常重要[16]。 图18 环氧聚合物基质和铬酸锶(SrCrO4)组成的材料系统的嵌套分形集群Fig.18 Embedded fractal clusters of LDE (partially cut away) and all the SrCrO4 particles 材料的内部力学行为研究是揭示失效破坏机理、优化材料性能和预防材料破坏的关键前提。传统实验技术由于其局限性,不具备真实反映材料在制备或服役条件下内部力学行为演化过程的三维原位全场表征能力。许峰等[5,17-19]研制了与BL13W1 配套的原位装置以实现制备服役过程的环境及加载条件,进而基于其内部三维原位表征,进行力学行为演化机制的分析,为揭示失效破坏机理、优化材料性能和预防材料破坏提供了理论基础。针对高温合金及热端陶瓷材料的制备过程建立了极端复杂环境原位实验平台,实现了1700 ℃以上超高温及强电磁场耦合环境下的材料制备过程内部三维原位表征,并配合所发展的稀疏重建新方法实现了原位快速CT 实验。发现了内部结构瞬时烧结、物质反向传输等实验新现象,提出了全新的“TPNP 局部等离子体驱动机制”、“磁致分子极化力模型”和“电磁场微聚焦机制”,首次实现了以实测微结构为起始态的复杂真实结构热动力学演化三维模拟,为消除演化过程中多亚稳态可能引起的演化路径分叉、从理论上揭示极端环境内部结构力学演化机制和预测材料的微观结构和力学性能提供了途径(图19、图20)。基于所建立的微纳精度原位力学加载实验新平台与新方法,开展了碳纤维增强聚合物复合材料失效破坏服役过程原位实验研究,提出了全新的“气孔主导破坏模式”;进一步将高分辨三维动态加载实验和数字图像体相关方法相结合,实现了与结构演化场相匹配的高分辨内部应变场动态测量,揭示了引发应变集中的“纤维端部聚集”“特征结构”和“界面塑性变形导致能量耗散”的复合材料增韧源;从而为建立材料真实微观变形机理和宏观力学响应之间的桥梁,为获得在航空航天等领域有广泛应用的高性能纤维增强复合材料提供实验和理论支持(图21)。 图19 使用15%SCFs(未处理)的样品1 的SR-CT 3D 图像Fig.19 SR-CT 3D images of sample 1 with 15% SCFs (untreated) 图20 使用15%SCFs (氧化处理)的试样2 的SR-CT 3D 图像Fig.20 SR-CT 3D images of sample 2 with 15% SCFs (oxidation treatment) 图21 不同烧结时间的SiC-Al 的同一横截面图像Fig.21 The same cross-section images of SiC-Al at different sintering times 三维编织碳纤维增强复合材料的损伤演化过程研究一直是个难题。研究人员采用将同步辐射显微CT、原位载荷架和新式试样相结合的方法,实现了原位无损的观察三维编织碳纤维增强复合材料的失效过程。通过同步辐射显微CT 可以连续记录三维裂纹的起始和传播(图22)。经过对实验结果的分析,发现了拉伸和剪切载荷下的平面外失效机理,界面性能是影响平面外强度的主导因素。此外,还讨论了编织角对不同方向的平面外强度的影响。根据失效模式,可以得出结论:随着编织角的增大,平面外拉伸强度将增大,但平面外剪切强度将减小。提出的同步辐射原位实验方法和上述结论对校核失效预测模型和设计新型的复合材料都具有重要意义[20]。纹,减小了裂纹扩展的驱动力;2)层状结构的限制效应改变了层状复合材料的应力状态,增加了裂纹扩展的阻力。此外,基于SR-μCT 的裂纹表征发 图22 载荷加载过程的第二阶段同步辐射CT 图像Fig.22 Synchrotron radiation CT images in stage II of load process 图23 层状Ti-Al 复合材料在不同的宏观应变量下的三维裂纹形貌Fig.23 3D visualized morphology of cracks during the in-situ tensile test at various macro strains 层状金属复合材料(LMC)以其优异的强度和塑性性能备受关注。虽然研究人员提出的断裂机理很好地解释了LMC 塑性的变形行为,但是对其断裂行为研究仍只是基于对样品表面的二维表征,忽视了内部微观结构对裂纹的影响。Huang等[21]利用上海光源BL13W1 的三维可视化技术,原位研究了多种LMC 在形变过程中裂纹的萌生与扩展行为,及其对材料塑性变形行为的影响,丰富了对LMC 断裂机理与构型强韧化理论的理解。通过SR-μCT 成像技术对初始层状Ti-Al 复合材料的裂纹进行观察(图23),并没有发现裂纹和孔洞的存在,表明界面结合良好。但由于Ti、Al 力学性能的巨大差异,变形过程引起内应力在界面处累积,在低宏观应变量下,微裂纹形核在界面处,但层状结构限制了界面裂纹的扩展。主要归因于:1)Ti、Al 塑性组元层的塑性变形钝化了裂现在宏观变形量5%时,大量的微裂纹已出现在Al 层,类似地,这些Al 层微裂纹在层状结构的限制作用下也没有迅速的扩展;因此,裂纹的形核与扩展很大程度上间接地影响了层状Ti-Al 复合材料的内部应力状态的变化以及应变局域化的再分配,从而展现出超高的塑性。除了塑性/塑性层状Ti-Al 复合材料,通过交替堆叠的Ti 箔和Al 箔的扩散反应,设计并制备了一种由高强度脆性α2-Ti3Al 层和高塑性α-Ti 层组成的脆性/塑性层状复合材料。该LMC 在两层之间存在由α-Ti(Al)和细的α2-Ti3Al 析出物组成的α+α2双相层。利用SR-μCT 对断裂样品断口处裂纹和微观结构的分布进行了三维表征(图24)[22],分析发现大多数微裂纹优先在脆性α2-Ti3Al 层中形核,但邻近的α+α2双相层能通过塑性变形钝化裂纹尖端,减小了其裂纹扩展的驱动力,防止了微裂纹扩展为层状材料断裂失效的主裂纹。这意味着层状构型中塑性层能抑制脆性层中裂纹的扩展,这是脆性/塑性层状复合材料的主要增韧机制。 经过十年的用户开放运行,X 射线成像线站的材料科学应用研究取得了一些显著的成果。显微CT 和动态成像是主要方法。在用户实验需求的驱动下,实现了定量相位CT 成像方法,获得样品真实的相位三维分布;发展了动态CT 成像技术,实现了单色光下2 Hz 和弯铁白光下25 Hz 的时间分辨率,可以获得样品内部结构演变过程的三维分布。此外,将显微CT 成像方法与X 射线荧光、X 射线衍射、SAXS 等X 射线实验方法相结合,实现了全场X 射线荧光CT,大大提高了荧光CT 实验效率,可以迅速获得样品内部元素三维分布;实现了3DXRD,获得了样品内部第二未知相的分布;实现了SAXS-CT,获得了样品内部不同组分的散射信息分布。利用这些发展的新实验方法,会有越来越多的材料科学用户在上海光源X 射线成像线站开展实验研究,并将获得越来越多高水平的用户成果。 图24 三维断裂表征Fig.24 3D fracture characterizations2.2 动态显微CT 成像

2.3 基于其他衬度机制的显微CT 成像

3 X 射线成像在材料科学上的应用研究

3.1 金属材料

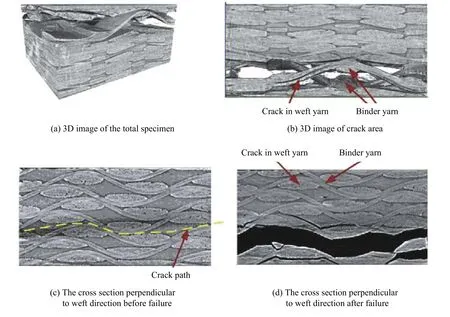

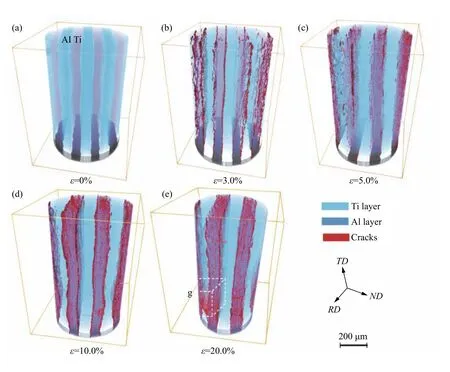

3.2 复合材料

4 总结与展望