二次铝灰无害化处置技术研究

任玉宝,刘昌明,王 帅,冯静阳,张新研,张 弟

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

二次铝灰是电解铝、铸造铝及其他铝行业在生产、使用和回收等过程中产生的含有金属铝和其他成份的固体物质。二次铝灰成份复杂,通常含有15%~30%的氮化铝,该物质遇水会发生水解反应,释放大量氨气,极易污染环境[1-3]。2020年,国家生态环境部发布《国家危险废物名录》,明确将二次铝灰定为危险废物,于2021年1月1日起执行。由于被归入危废的时间较短,国内尚没有成熟的二次铝灰工业化处置方法。当前二次铝灰的处置方法主要分电热法、酸浸法、碱熔法,目前均停留在试验室阶段,因存在难分离、造价高、易产生二次危废等问题,很难实现工业化[4-6]。本试验开发出一套二次铝灰无害化处置方案,其工艺简单连续,工业化可行性强,可实现二次铝灰的无害化处置。

1 试验部分

1.1 二次铝灰成份

根据二次铝灰在回收利用过程中的使用次数及金属铝含量,将二次铝灰分为一次铝灰和二次铝灰,其中一次铝灰的主要成份是金属铝,含铝质量分数为70%~80%。经回转炉回收后变成二次铝灰,二次铝灰主要成份为氧化铝、氮化铝,少量的金属铝和一定量的氯化钠、氯化钾和二氧化硅等,其中氧化铝质量分数为20%~50%,氮化铝质量分数为15%~30%。因不同铝企在原料铝锭、熔炼铝工艺等方面的差异,使得二次铝灰的成分存在一定差异。

1.2 试验方案与机理

二次铝灰无害化处置工艺主要分三步进程,首先对二次铝灰进行高效水解;其次对水解后的固体废渣进行煅烧处理,收集产物氧化铝,作为仿古砖或耐火材料等原料;最后处理水解废液,通过浓缩结晶回收催化剂,蒸干废液,收集氯化钠和氯化钾混合物,制成熔铝精炼剂。

1.2.1 二次铝灰水解

通常情况下,铝灰遇水会发生水解产生大量氨气,但存在水解速率低,水解不彻底的现象。试验证实,铝灰常规水解反应进行24h,铝灰内氮化铝水解部分占比低于40%。加入以碳酸盐为主的混合催化剂后,铝灰常规水解反应进行24h,铝灰内氮化铝水解部分高于95%。水解后的脱氮铝灰经过滤完成固液分离,过程产生的氨气经稀硫酸吸收得到硫酸铵。反应式如下:

AlN+ 3H2O→Al(OH)3+NH3

2NH3+H2SO4→(NH4)2SO4

NaAlO2+2H2O→NaOH+ Al(OH)3

二次铝灰水解试验,分别从二次铝灰粒度、液固比(水解溶剂与二次铝灰质量比)、水质、水解时间、灰催比(二次铝灰与催化剂质量比)、水解温度等几方面进行研究,开发水解试验反应工艺。

1.2.2 废水回收再利用

对废液进行蒸发浓缩,至一定比重后,将废液冷却至0℃,溶液中的催化剂析出,过滤收集催化剂,最后再将剩余的溶液蒸干,得到熔铝精炼剂。

1.2.3 脱氮二次铝灰回收再利用

对水解后未反应及水解产生的氢氧化铝混合物进行高温煅烧处理,煅烧温控950℃~960℃,时控0.5h~1h,煅烧后收集产物氧化铝并分析成份。

1.3 试验流程

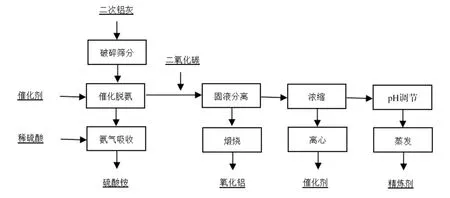

依据试验方案设计出二次铝灰处理流程,如图1所示。

图1 二次铝灰处理试验流程

2 结果与讨论

2.1 二次铝灰催化效率影响因素

2.1.1 前处理影响

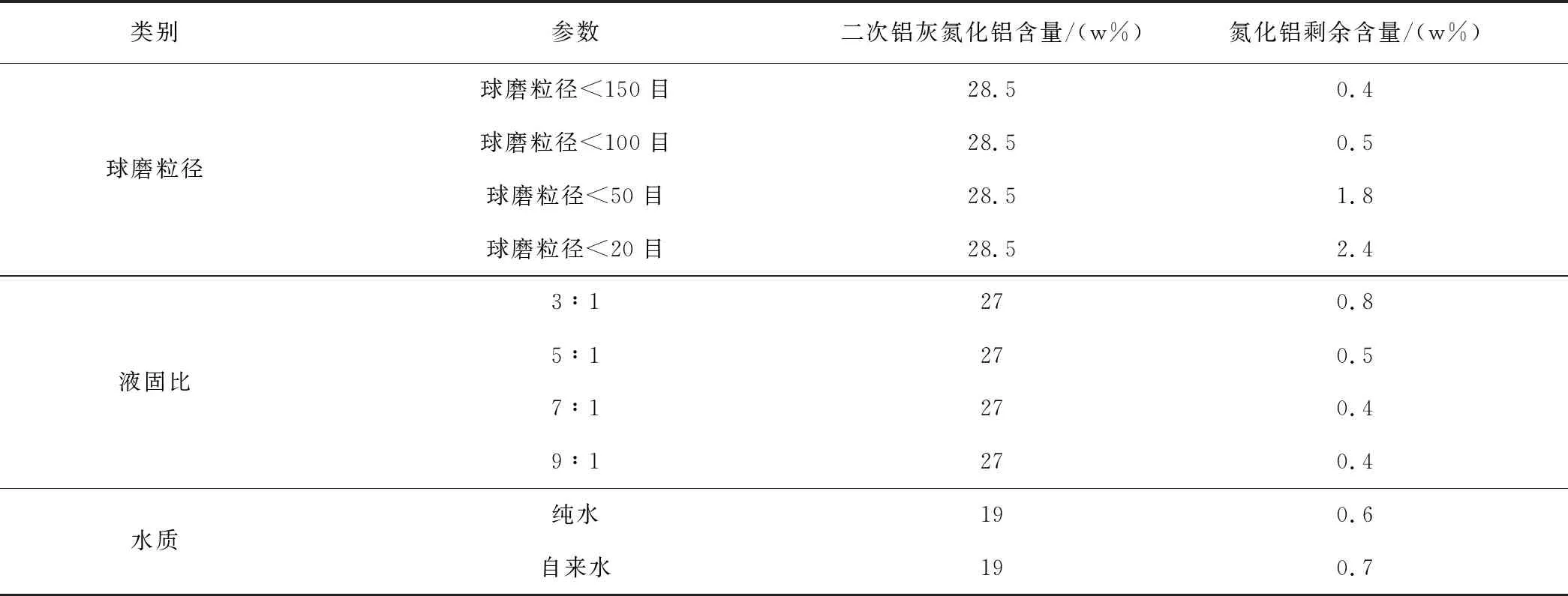

前处理从二次铝灰球磨后的颗粒粒径、反应过程液固比及反应用溶剂的水质进行研究,研究上述因素对二次铝灰水解程度的影响(表2)。由表2可知,球磨粒径50目的二次铝灰水解后氮化铝剩余量高于1%,水解不彻底。球磨粒径100目的二次铝灰与球磨粒径150目的二次铝灰水解效果相差不多,因此选用粒径100目作为二次铝灰水解球磨粒径。液固比对二次铝灰水解程度影响较小,过低的液固比易出现反应不均、反应器及管道清理难度大等问题,过高的液固比会增加生产成本,因此将二次铝灰水解液固比定为5~7。水质方面,采用自来水或纯水做反应溶剂对水解效果影响较小,考虑成本问题,溶剂选用自来水。

表2 前处理对二次铝灰水解程度的影响

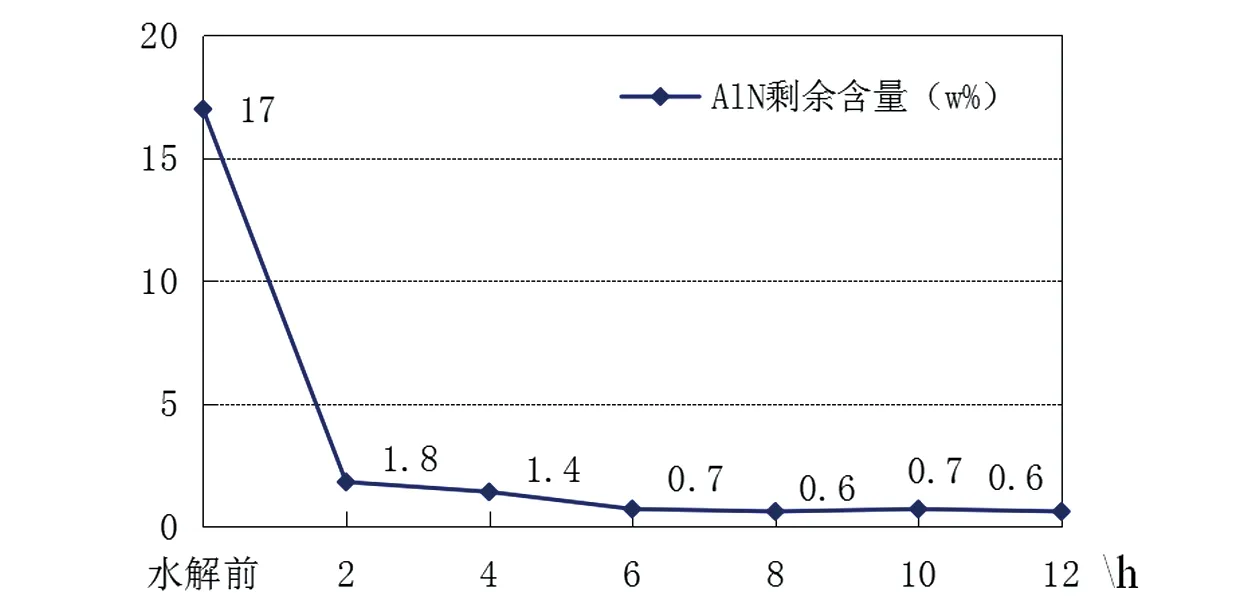

2.1.2 反应时间对氮化铝水解影响

图2为反应时间对氮化铝水解效果影响折线图。可以看出氮化铝水解后剩余量与反应时间呈反比关系,水解前二次铝灰中氮化铝含量为17%,经水解6h后,氮化铝剩余量已降至1%以下。考虑到处理效果、稳定性与生产时效,将反应时间定为6h~8h。

图2 反应时间对氮化铝水解效果的影响

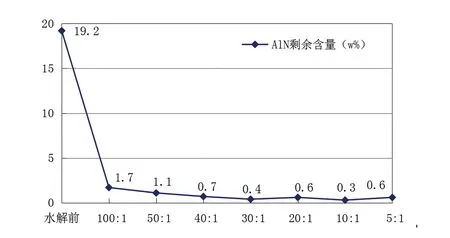

2.1.3 催化剂用量对氮化铝水解影响

图3为灰催比对氮化铝水解效果影响折线图。由图可知,随着催化剂量的增加,二次铝灰中氮化铝显著降低,最后接近水解平衡,二次铝灰中氮化铝剩余0.5%~1%。结合数据,灰催比定为20~40,水解可取得较好效果。

图3 灰催比对氮化铝水解效果的影响

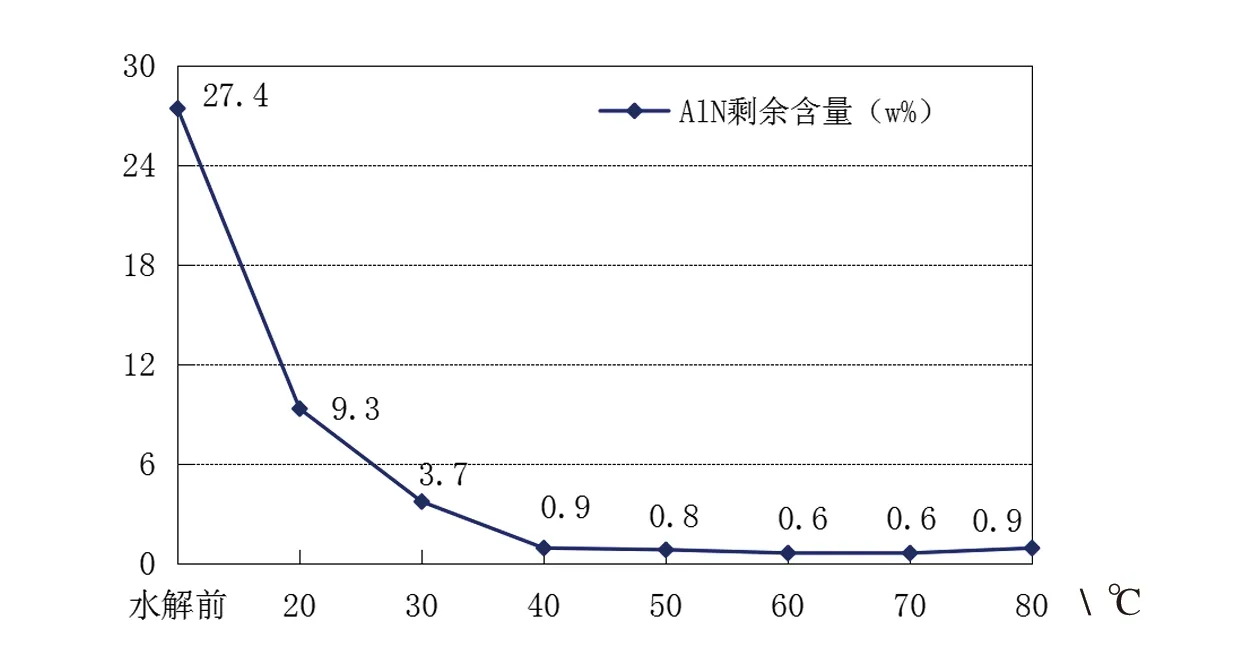

2.1.4 温度对氮化铝水解影响

图4为温度对氮化铝水解效果影响折线图。由图可知,反应温度对二次铝灰水解过程有较大影响,随着反应温度的升高,二次铝灰的水解过程变得更快,反应更彻底。结合能源效益及可操作性,最终选用40℃~50℃作为水解温度。

2.2 产品及催化剂回收

2.2.1 催化剂回收

向滤液内通入一定量二氧化碳气体,当溶液pH值达9~10时停止通气,由于二氧化碳的加入,溶液内铝离子因pH值的降低逐渐转化成氢氧化铝沉淀。对二次过滤后的滤液蒸发,浓缩至一定比重后,冷却至0℃,通过结晶提炼催化剂,滤液浓缩比重与催化剂结晶关系为,将滤液比重浓缩至1.21g/cm3以上时,冷却滤液可析出催化剂。当滤液比重浓缩至1.25g/cm3以上时,浓缩过程中部分催化剂会直接结晶,不利于后续管道输送,且浪费能源。当滤液比重浓缩至1.21g/cm3~1.24g/cm3时,溶液刚好利于结晶。

图4 反应温度对氮化铝水解效果影响

2.2.2 精炼剂回收

用酸将滤液调制中性,将其剩余的催化剂转变成精炼剂。然后将滤液置于蒸发皿上蒸干,得到精炼剂,实现资源的回收再利用。

2.2.3 氧化铝回收

对脱氮二次铝灰进行煅烧处理,煅烧温控950℃~960℃,时控0.5h~1h,产物呈灰白色。经XRF测试,氧化铝含量达到90%以上,氧化镁含量在3%~4%,其它金属氧化物总含量在5%~7%。因氧化铝含量较高,该脱氮铝灰可作为耐火材料原料、电解铝原料等。

2.2.4 硫酸铵回收

高温水解过程中产生的氨气可经稀硫酸吸收,形成硫酸铵,硫酸铵饱和后降温结晶析出,作为化肥原料外销。

3 结论

通过试验成功开发出一条二次铝灰无害化处置路线,并优化出水解最佳工艺为,二次铝灰水解前破碎粒径控制为小于100目;液固比控制为5~7;灰催比控制为20~40。水解过程中反应温度控制为40℃~50℃,反应时间控制为6h~8h,按此控制既可确保二次铝灰水解彻底,又可避免资源浪费。

废渣及废液的最佳处置工艺为,向混合浆液中通二氧化碳气体,然后经过滤或离心进行固液分离,滤渣经950℃~960℃煅烧可得氧化铝,滤液通过结晶及蒸发操作依次可分离出催化剂及精炼剂,完全实现废物的回收再利用。